مشاوره و فروش

02137163

برشکاری ورق یکی از مهم ترین فرآیندها در صنایع فلزی است که کیفیت و دقت آن می تواند بر کل نتیجه کار اثر بگذارد. انتخاب روش مناسب برش، نه تنها سرعت و هزینه تولید را تحت تأثیر قرار می دهد، بلکه نقش تعیین کننده ای در دوام قطعات، زیبایی سطح برش و حتی میزان پرت مواد دارد. شاید در نگاه اول تمام روش های برش یک هدف مشترک داشته باشند، اما هرکدام ویژگی ها، مزایا و محدودیت های خاص خود را دارند. به همین دلیل بررسی دقیق روش های برشکاری و شناخت بهترین گزینه برای هر شرایط، ضرورتی انکارناپذیر است.

وقتی صحبت از برشکاری ورق به میان می آید، تنوع روش ها نشان دهنده گستردگی کاربردهای این فرآیند در صنایع مختلف است. هیچ روشی به طور مطلق بهترین یا بدترین نیست؛ بلکه هرکدام بسته به شرایط، نوع متریال، ضخامت ورق و هدف نهایی پروژه، می تواند انتخاب مناسبی باشد.

انتخاب روش مناسب برشکاری نه تنها بر کیفیت و سرعت کار اثرگذار است، بلکه می تواند در کاهش پرت متریال و مدیریت بهتر هزینه ها نقش داشته باشد و در نهایت بر قیمت ورق مصرفی نیز تأثیر مستقیم بگذارد.

روش های سنتی مثل استفاده از قیچی های دستی یا اره هنوز هم در کارگاه های کوچک و پروژه های ساده کاربرد دارند. این شیوه برای ورق های نازک و برش های محدود انتخابی اقتصادی است. هرچند دقت پایین، نیاز به نیروی انسانی زیاد و خستگی اپراتور باعث می شود این روش در پروژه های صنعتی جایگاه چندانی نداشته باشد.

گیوتین و دستگاه های پرس مکانیکی از جمله ابزارهای پرکاربرد در صنایع فلزی هستند. این روش ها امکان برش سریع و مستقیم ورق را فراهم می کنند و برای تیراژ بالا گزینه ای مقرون به صرفه محسوب می شوند. با این حال محدودیت در اجرای برش های منحنی یا اشکال پیچیده از چالش های اصلی این شیوه است.

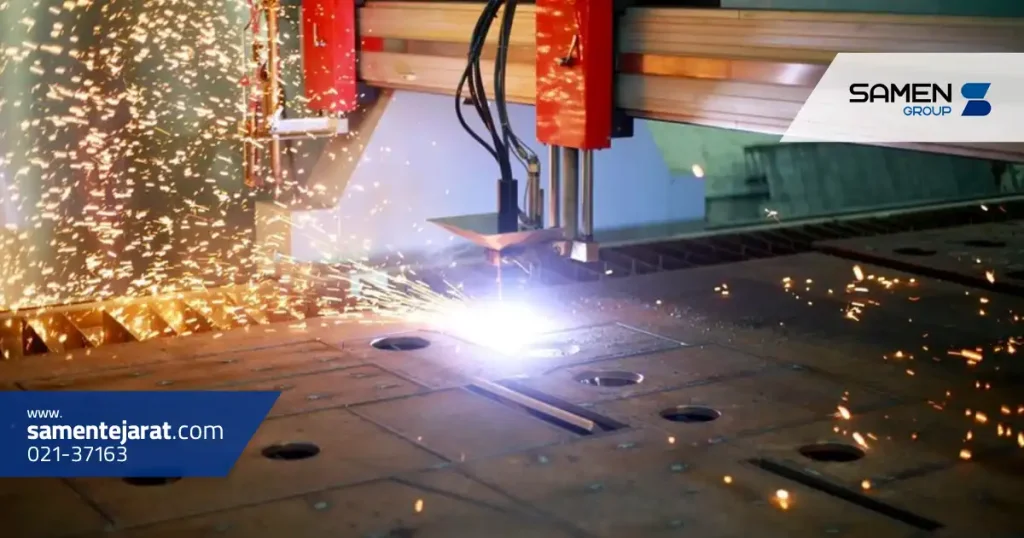

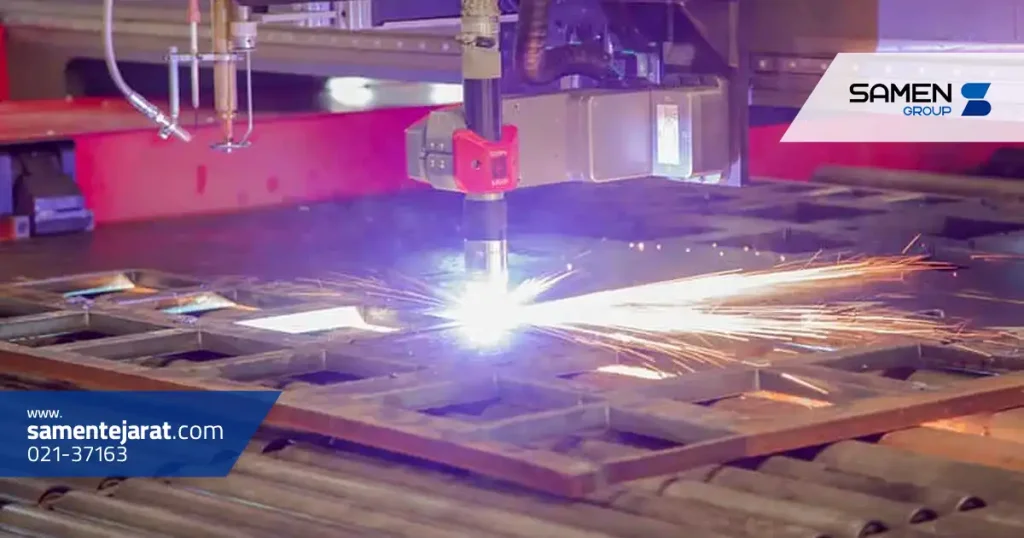

برش با شعله گاز و پلاسما، زمانی که ضخامت ورق زیاد باشد، کارایی بالایی دارد. این روش ها می توانند به راحتی فولادهای ضخیم را برش دهند و سرعت خوبی ارائه دهند. با وجود این، ایجاد تغییرات حرارتی روی لبه ها و احتمال تاب برداشتن ورق از معایب قابل توجه آن هاست.

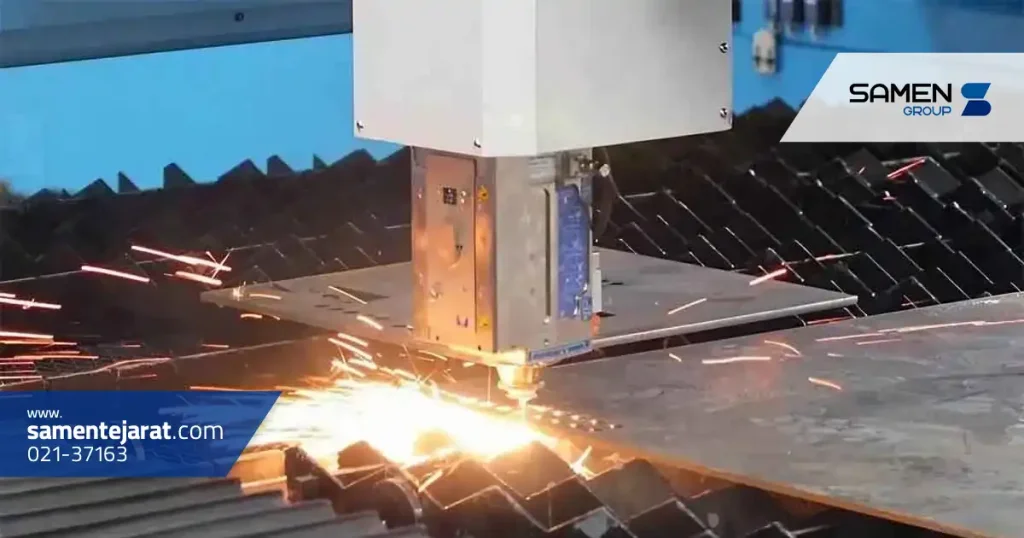

لیزر به دلیل دقت بی نظیر و کیفیت سطحی عالی، یکی از مدرن ترین روش های برش ورق محسوب می شود. این فناوری امکان ایجاد اشکال پیچیده، طرح های دقیق و حتی حکاکی روی فلزات را فراهم می کند. البته هزینه بالای تجهیزات و محدودیت در برش ورق های خیلی ضخیم از جمله موانع اصلی استفاده گسترده آن است.

واترجت با استفاده از فشار بالای آب به همراه ذرات ساینده، بدون ایجاد حرارت ورق را برش می دهد. این ویژگی باعث می شود تغییرات متالورژیکی در قطعه به وجود نیاید و دقت برش فوق العاده ای حاصل شود. تنها مشکل این روش، هزینه بالای مصرف انرژی و سرعت کمتر نسبت به لیزر و پلاسماست.

دقت و کیفیت لبه برش

لیزر و واترجت در زمینه دقت و کیفیت سطح، جایگاه نخست را دارند. در مقابل، برش های دستی یا حرارتی بیشتر به پرداخت ثانویه نیاز دارند.

سرعت و بازدهی

پلاسما و گیوتین در سرعت، پیشتاز هستند و برای تولید انبوه مقرون به صرفه اند. اما واترجت به دلیل فشار بالا و مصرف انرژی، کندتر عمل می کند.

هزینه تجهیزات و مصرف انرژی

برش دستی و گیوتین هزینه اولیه کمتری دارند. در مقابل، دستگاه های لیزر و واترجت نیازمند سرمایه گذاری سنگین و هزینه های نگهداری بیشتر هستند.

قابلیت استفاده برای ضخامت ها و جنس های مختلف ورق

واترجت تقریباً برای هر نوع متریال و ضخامت مناسب است. لیزر برای فلزات نازک و متوسط ایده آل است. پلاسما گزینه ای مناسب برای فولادهای ضخیم به شمار می رود.

جنس ورق (فولاد، آلومینیوم، استیل، مس و …)

فلزات مختلف واکنش متفاوتی به حرارت یا فشار دارند. مثلاً فولاد به خوبی با پلاسما برش داده می شود، اما آلومینیوم در برش لیزری کیفیت بهتری دارد.

ضخامت ورق

هرچه ورق ضخیم تر باشد، گزینه های برش حرارتی کارآمدتر خواهند بود. در مقابل، ورق های نازک با لیزر یا قیچی نتیجه بهتری می دهند.

تیراژ تولید (کارگاهی یا صنعتی انبوه)

برای تولید انبوه، سرعت اهمیت بالایی دارد و به همین دلیل گیوتین یا پلاسما گزینه مناسبی هستند. اما در پروژه های هنری یا تیراژ پایین، کیفیت و انعطاف پذیری اولویت دارند.

بودجه و هزینه های جانبی

گاهی انتخاب بهترین روش نه بر اساس کیفیت، بلکه بر اساس بودجه در دسترس انجام می شود. کارگاه های کوچک معمولاً به سمت روش های کم هزینه تر مثل برش مکانیکی می روند، در حالی که صنایع بزرگ سرمایه گذاری روی لیزر یا واترجت را به صرفه می دانند.

برش دستی

مزایا: کم هزینه، قابل استفاده در هر مکان

معایب: دقت پایین، نیاز به نیروی انسانی زیاد

برش مکانیکی

مزایا: سرعت بالا، مناسب برای تیراژ زیاد

معایب: محدودیت در شکل دهی های پیچیده

برش لیزری

مزایا: دقت بسیار بالا، مناسب برای طرح های پیچیده

معایب: هزینه بالا، محدودیت در ضخامت زیاد

برش واترجت

مزایا: بدون تغییر حرارتی، مناسب برای همه متریال ها

معایب: سرعت پایین، مصرف انرژی زیاد

برش پلاسما

مزایا: سرعت بالا، قابلیت برش ضخامت زیاد

معایب: تغییرات حرارتی و کیفیت لبه پایین تر از لیزر

صنعت ساختمان

در ساختمان سازی، سرعت و هزینه اهمیت بالایی دارد. برش مکانیکی و پلاسما گزینه های پرکاربرد این حوزه هستند.

صنایع خودروسازی

در این صنعت، دقت و ظرافت اولویت دارد. به همین دلیل لیزر انتخاب اصلی بسیاری از خطوط تولید خودرو است.

صنعت هوافضا

واترجت به دلیل عدم ایجاد تنش حرارتی و بالاترین کیفیت، کاربرد گسترده ای در هوافضا دارد.

کارهای هنری و تزئینی

برای تولید قطعات ظریف و هنری، برش لیزری بهترین انتخاب است، چراکه امکان اجرای طرح های پیچیده و دقیق را فراهم می کند.

شناخت بهترین روش برشکاری ورق کمک می کند تا از هدررفت متریال جلوگیری شود و در نهایت بر قیمت فولاد آلیاژی تأثیرگذار باشد؛ مجموعه ثامن تجارت نیز با ارائه محصولات باکیفیت و مشاوره تخصصی می تواند انتخاب مناسبی برای تأمین این نیاز باشد.

سوالات متداول

روش برش لیزری و واترجت بالاترین دقت و کیفیت سطح را ارائه می دهند.

لیزر بیشتر برای ضخامت های نازک و متوسط مناسب است؛ برای ورق های ضخیم بهتر است از پلاسما یا واترجت استفاده شود.

گیوتین و برش دستی به دلیل هزینه کمتر، برای کارگاه های کوچک گزینه مناسبی هستند.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.