خم کاری لوله به روش القایی یکی از پیشرفته ترین شیوه های تغییر شکل فلزات است که با تکیه بر فناوری گرمایش الکترومغناطیسی، امکان ایجاد خم های دقیق، یکنواخت و مقاوم را فراهم می کند. در این روش، نیازی به پر کردن لوله با مواد یا استفاده از قالب های پیچیده نیست؛ بلکه میدان القایی با دقتی کنترل شده، بخش مشخصی از لوله را تا دمای بالا گرم کرده و سپس با نیروی مکانیکی آن را به زاویه ی دلخواه خم می کند. نتیجه، خمی یکنواخت با حداقل تغییر در ضخامت دیواره و خواص مکانیکی است — ویژگی ای که این فرآیند را به انتخاب اول صنایع سنگین و حساس تبدیل کرده است.

در پروژه های صنعتی بزرگ، قیمت لوله یکی از عوامل تعیین کننده در انتخاب روش خم کاری است، زیرا تکنیک های پیشرفته ای مانند خم کاری القایی می توانند ضایعات را کاهش داده و هزینه نهایی را بهینه کنند.

خم کاری، شاید در نگاه اول فرایندی ساده به نظر برسد، اما در واقع از پیچیده ترین عملیات شکل دهی فلزات است. هدف، ایجاد انحنا در لوله بدون کاهش استحکام، تغییر قطر داخلی یا بروز ترک و چین خوردگی است. با توجه به گستردگی کاربرد لوله ها در صنایع مختلف، از انتقال سیالات گرفته تا سازه های فلزی، تکنیک های مختلفی برای خم کاری توسعه یافته اند تا بتوانند نیازهای متفاوت را پاسخ دهند.

اهمیت و کاربردهای خم کاری لوله

تقریباً هیچ صنعت بزرگی را نمی توان یافت که از لوله استفاده نکند. از سیستم های هیدرولیکی گرفته تا پالایشگاه ها، از خطوط بخار نیروگاه تا اسکلت های فولادی سازه ها، همه به خم هایی نیاز دارند که دقیق، مقاوم و ایمن باشند. خم کاری صحیح نه تنها کارایی را افزایش می دهد، بلکه در کاهش هزینه های جوش کاری و اتصالات نیز نقش چشمگیری دارد. خم هایی که به صورت دقیق و بدون اعوجاج ایجاد می شوند، دوام بیشتر و عملکرد مطمئن تری در برابر فشار و حرارت خواهند داشت.

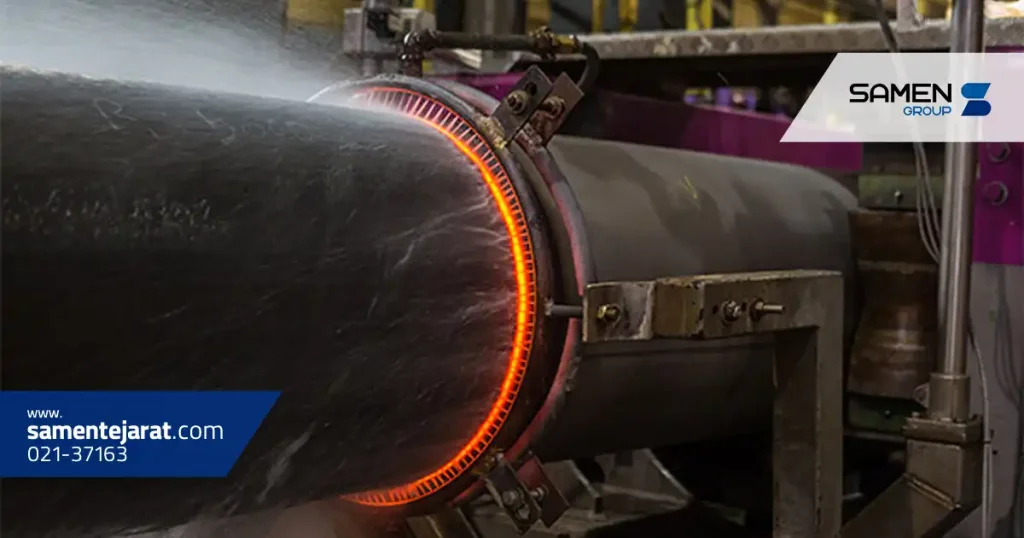

خم کاری القایی بر پایه ی اصل گرمایش القایی استوار است؛ یعنی تبدیل انرژی الکترومغناطیسی به گرمای درونی در فلز، بدون تماس مستقیم. در این روش، جریان متناوب با فرکانس بالا از یک سیم پیچ مسی عبور می کند و میدان مغناطیسی نیرومندی در اطراف آن پدید می آورد. هنگامی که این میدان به لوله ی فلزی نزدیک می شود، جریان های گردابی (eddy currents) در سطح لوله ایجاد شده و موجب گرم شدن نقطه ای و یکنواخت آن می شوند.

در گرمایش القایی، کنترل دما و ناحیه ی حرارت دیده بسیار دقیق است. این گرما تا حدی افزایش می یابد که فلز خاصیت انعطاف پذیری خود را به دست آورد، اما هنوز به نقطه ی ذوب نرسد. پس از رسیدن به دمای مناسب، بازوی مکانیکی دستگاه، لوله را به آرامی به شعاع دلخواه خم می کند، در حالی که سیستم خنک کاری سریع در همان لحظه از تغییرات ناخواسته جلوگیری می کند.

در فرآیندهای حساس مانند خطوط بخار یا سیستم های فشار بالا، توجه به قیمت لوله استیل اهمیت ویژه ای دارد، چراکه کیفیت و نوع استیل مورد استفاده مستقیماً بر دوام و دقت خم تأثیر می گذارد.

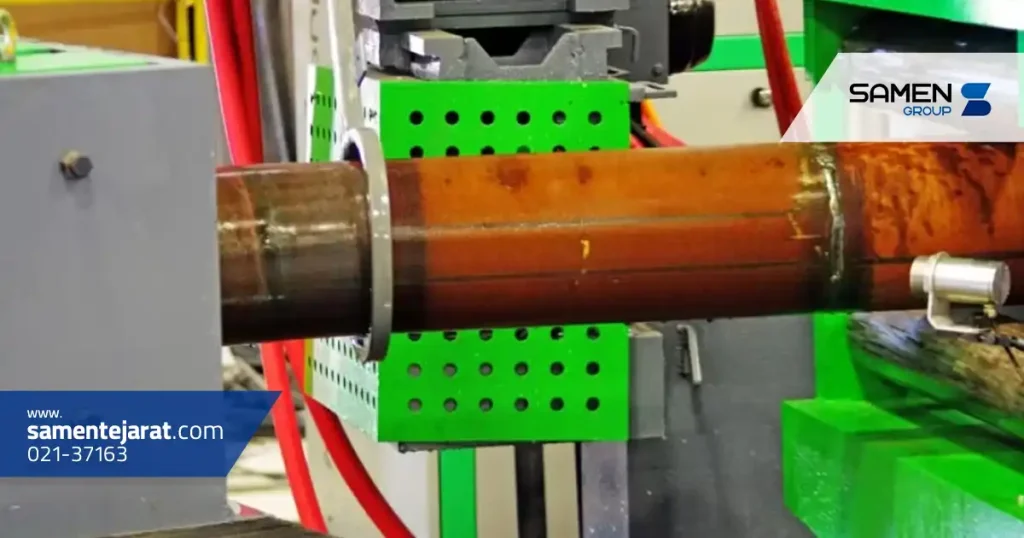

یک دستگاه خم کاری القایی معمولاً از بخش های زیر تشکیل می شود:

فرآیند خم کاری القایی در چند مرحله انجام می شود:

ابتدا لوله در دستگاه ثابت شده و سیم پیچ القایی در نقطه ی مورد نظر قرار می گیرد. پس از گرم شدن ناحیه ی مشخص، بازوی مکانیکی لوله را به آرامی می چرخاند تا زاویه ی مورد نظر ایجاد شود. در همین زمان، بخش خم شده با جریان آب یا هوا سرد می شود تا ساختار فلز تثبیت گردد. نتیجه، خمی دقیق، صاف و بدون تغییرات ناخواسته در ضخامت یا قطر است.

مزایای فنی و اقتصادی

روش القایی از نظر فنی دقت فوق العاده ای دارد. خم ها کاملاً یکنواخت و بدون نیاز به پرکننده ایجاد می شوند. این فرآیند برای لوله های قطر بالا که خم کاری آن ها دشوار است، ایده آل محسوب می شود.

از نظر اقتصادی، کاهش اتصالات جوشی، سرعت بالا و کاهش ضایعات، باعث صرفه جویی قابل توجهی می شود. همچنین چون کنترل دما و زاویه دقیق است، نیاز به اصلاح پس از خم بسیار کمتر است.

محدودیت ها و چالش های این روش

با وجود مزایا، خم کاری القایی محدودیت هایی نیز دارد. تجهیزات آن نسبتاً گران هستند و برای مقاطع بسیار کوچک یا ضخامت های خیلی کم مقرون به صرفه نیست. همچنین کنترل دقیق دما و سرعت نیازمند اپراتور ماهر و سیستم های پیشرفته ی کنترل است. در برخی آلیاژها نیز خطر تغییر ریزساختار وجود دارد که باید با آزمون های دقیق بررسی شود.

در صنایع سبک و ساخت قطعات دقیق، قیمت لوله آلومینیوم می تواند بر انتخاب روش خم کاری اثر بگذارد، به ویژه زمانی که وزن کم و انعطاف پذیری بالا مدنظر باشد.

صنایع نفت، گاز و پتروشیمی

در خطوط انتقال نفت و گاز، خم های دقیق و بدون درز از الزامات حیاتی هستند. روش القایی به دلیل یکنواختی و مقاومت بالا، در ساخت bends های خطوط لوله و manifoldها کاربرد گسترده ای دارد.

صنعت نیروگاه و انتقال حرارت

در نیروگاه ها، مسیرهای بخار و سیال باید با دقت بالا طراحی شوند تا افت فشار حداقل باشد. خم کاری القایی به دلیل کنترل شعاع و حفظ خواص مکانیکی، بهترین گزینه برای ساخت مبدل های حرارتی و مسیرهای بخار است.

پروژه های عمرانی و سازه های فلزی

در سازه های فلزی بزرگ مانند پل ها، برج ها یا خطوط لوله شهری، استفاده از لوله های خم شده به روش القایی، علاوه بر زیبایی، باعث استحکام بیشتر و کاهش نیاز به اتصالات می شود.

مقایسه با خم کاری سرد

در خم کاری سرد، به دلیل سختی فلز، احتمال ترک خوردگی و تغییر ضخامت بالا است. اما در روش القایی، چون فلز نرم تر می شود، خم ها روان تر و دقیق تر شکل می گیرند.

مقایسه با خم کاری گرم سنتی

در روش های گرم سنتی، حرارت به صورت غیرمتمرکز اعمال می شود که کنترل دقیق را دشوار می کند. درحالی که در خم کاری القایی، فقط بخش محدودی از لوله گرم می شود و همین موضوع باعث حفظ ساختار متالورژیکی و صرفه جویی انرژی می گردد.

معیارهای انتخاب روش مناسب

انتخاب روش مناسب به فاکتورهایی مانند قطر لوله، جنس، ضخامت، زاویه خم و دقت مورد نیاز بستگی دارد. در پروژه های سنگین و حساس، روش القایی بهترین انتخاب است، اما در موارد سبک تر ممکن است روش های سرد یا مکانیکی مقرون به صرفه تر باشند.

کنترل ضخامت دیواره و شعاع خم

در طراحی خم باید اطمینان حاصل شود که ضخامت دیواره در ناحیه ی خم کاهش زیادی نداشته باشد. در خم کاری القایی این کنترل به کمک حسگرهای دقیق و نرم افزارهای تحلیلی انجام می شود تا از تغییر شکل ناخواسته جلوگیری شود.

جلوگیری از چین خوردگی و ترک

تنظیم دقیق دمای القا، سرعت خم و نرخ خنک سازی از عوامل کلیدی برای جلوگیری از چین خوردگی یا ایجاد ترک هستند. در صنایع حساس، این موارد به صورت لحظه ای پایش می شوند.

آزمون ها و استانداردهای کنترل کیفیت

پس از خم کاری، لوله ها تحت آزمون هایی مانند تست التراسونیک، تست چشمی، تست ابعادی و آزمون فشار قرار می گیرند. استانداردهایی نظیر ASTM A234 و ASME B16.49 معمولاً برای ارزیابی کیفیت bendsها به کار می روند.

در تولید قطعات مقاوم در برابر حرارت و فشار، آگاهی از قیمت فولاد آلیاژی برای برنامه ریزی اقتصادی پروژه ضروری است، زیرا این نوع فولاد بیشترین سازگاری را با روش خم کاری القایی دارد.

سؤالات متداول

در اغلب موارد بله، اما برخی آلیاژهای خاص نیاز به کنترل دقیق تر دما دارند.

خیر، در قطرهای خیلی کوچک، هزینه و زمان تنظیم دستگاه به صرفه نیست.

تغییرات بسیار جزئی است و معمولاً با عملیات حرارتی پس از خم کاری قابل جبران است.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.