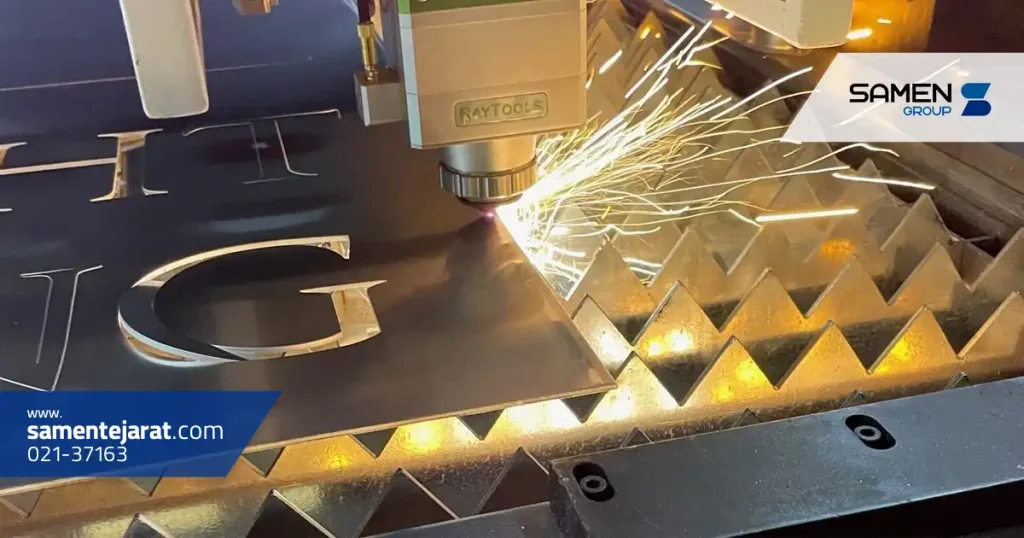

برش لیزر استنلس استیل یکی از دقیق ترین و کارآمدترین روش های برش فلزات است که در صنایع گوناگون از ساخت تجهیزات آشپزخانه صنعتی گرفته تا صنایع نفت و گاز و دکوراسیون کاربرد دارد. با این حال، حتی پیشرفته ترین فناوری ها هم در صورت تنظیم نادرست یا شرایط نامناسب، با چالش هایی روبه رو می شوند. در این مقاله به صورت جامع به بررسی دلایل بروز مشکلات، روش های رفع آن ها و راهکارهای بهینه سازی فرآیند برش لیزری استنلس استیل می پردازیم تا بتوانید کیفیت برش را افزایش داده و از استهلاک غیرضروری دستگاه جلوگیری کنید.

برش لیزری دقیق و تمیز، زمانی بیشترین صرفه اقتصادی را دارد که قیمت استیل در بازار نوسان نداشته باشد و تولیدکننده بتواند هزینه مواد اولیه را به درستی مدیریت کند.

کیفیت پایین مواد اولیه یا ورق استیل

یکی از عوامل اصلی بروز مشکل، کیفیت نامناسب ورق استیل است. وجود ناخالصی، پوسته اکسیدی یا ضخامت غیریکسان می تواند باعث تغییر در میزان جذب حرارت و در نهایت ایجاد نقص در برش شود. انتخاب ورق های استاندارد با سطح صیقلی و عاری از آلودگی، نخستین گام برای دستیابی به برش تمیز است.

تنظیم نادرست پارامترهای دستگاه لیزر

توان لیزر، سرعت حرکت نازل و فاصله کانونی سه عامل حیاتی در کیفیت برش هستند. اگر این پارامترها متناسب با ضخامت و نوع استیل تنظیم نشوند، لبه ها ممکن است ذوب یا نیم سوز شوند. اپراتور باید از جدول های تنظیمات توصیه شده استفاده کند و با آزمون های کنترل کیفیت، بهترین مقادیر را برای هر پروژه بیابد.

آلودگی لنز یا نازل دستگاه

وجود گرد و غبار، بخار روغن یا ذرات ریز فلزی روی لنز می تواند تمرکز پرتو را مختل کرده و باعث سوختگی یا نفوذ ناقص لیزر شود. تمیزکاری منظم لنز با محلول های مخصوص و بررسی نازل پس از هر شیفت کاری، نقش بزرگی در ثبات عملکرد دستگاه دارد.

استفاده از گاز کمکی نامناسب

گاز کمکی مانند اکسیژن، نیتروژن یا هوا وظیفه دارد ناحیه برش را خنک و تمیز نگه دارد. انتخاب نادرست گاز می تواند موجب تغییر رنگ لبه ها یا ایجاد پلیسه شود. برای برش استیل ضد زنگ، معمولاً نیتروژن بهترین گزینه است زیرا از اکسید شدن سطح جلوگیری می کند.

لبه های سوخته یا تغییر رنگ داده

این مشکل زمانی رخ می دهد که دمای نقطه برش بیش از حد بالا برود یا اکسیژن بیش از نیاز وارد ناحیه برش شود. نتیجه، لبه هایی با رنگ زرد، قهوه ای یا آبی است که ظاهر نهایی قطعه را تحت تأثیر قرار می دهد. استفاده از نیتروژن و کنترل دقیق توان لیزر بهترین راه پیشگیری است.

ایجاد پلیسه و دندانه در لبه برش

پلیسه ها نشانه ی ذوب ناقص یا سرد شدن ناهمگون فلز هستند. معمولاً وقتی سرعت برش بیش از اندازه بالا باشد یا نازل در فاصله نادرست قرار گیرد، این پدیده بروز می کند. با تنظیم مجدد فشار گاز و کاهش سرعت، می توان برشی صاف و بدون دندانه به دست آورد.

نفوذ ناقص یا ناتمام لیزر در ورق

گاهی پرتو لیزر قادر به عبور کامل از ضخامت ورق نیست. این مشکل ناشی از توان ناکافی، عدسی آسیب دیده یا ضخامت بالای ورق است. اپراتور باید توان را متناسب با ضخامت تنظیم کرده و از سلامت سیستم اپتیکی اطمینان حاصل کند.

تاب برداشتن قطعه پس از برش

گرمای زیاد در ناحیه برش ممکن است باعث انبساط موضعی و در نهایت تاب خوردگی قطعه شود. استفاده از بست های حرارتی، خنک سازی تدریجی و توزیع متعادل مسیر برش می تواند از این مشکل جلوگیری کند.

در فرآیند انتخاب متریال برای برش، آگاهی از قیمت ورق استیل اهمیت زیادی دارد، زیرا کیفیت و ضخامت ورق مستقیماً بر سرعت برش و مصرف انرژی دستگاه تأثیر می گذارد.

تنظیم بهینه توان لیزر و سرعت برش

هر نوع استنلس استیل رفتار حرارتی خاصی دارد، بنابراین توان و سرعت باید بر اساس نوع آلیاژ و ضخامت ورق انتخاب شود. کاهش توان در ضخامت های کم و افزایش تدریجی آن در ورق های ضخیم تر، منجر به برشی دقیق و هم سطح می شود.

استفاده از گاز کمکی مناسب

اکسیژن برای برش سریع تر مفید است اما خطر اکسید شدن دارد. نیتروژن از سوختگی و تغییر رنگ جلوگیری می کند، در حالی که هوا برای برش های اقتصادی تر گزینه ای قابل قبول است. انتخاب گاز باید با در نظر گرفتن نوع پروژه و کیفیت مورد انتظار انجام گیرد.

نگهداری و تمیزکاری منظم دستگاه

دستگاه لیزر همانند هر ماشین دقیق صنعتی، نیازمند سرویس دوره ای است. تمیز کردن لنز، نازل، فیلترها و بررسی مسیر اپتیکی نه تنها کیفیت برش را بالا می برد بلکه از هزینه های سنگین تعمیرات بعدی جلوگیری می کند.

انتخاب ضخامت مناسب ورق استیل

در بسیاری از موارد، استفاده از ورق هایی با ضخامت بیش از حد باعث کاهش کیفیت برش و افزایش مصرف انرژی می شود. انتخاب ضخامت متناسب با توان دستگاه و نوع کاربرد، تأثیر مستقیمی در سرعت و دقت برش دارد.

در صنایع ساخت سازه های صنعتی و لوله کشی استیل، کنترل کیفیت سطح و اطلاع از قیمت لوله استیل نقش مهمی در برآورد دقیق هزینه پروژه دارد.

کنترل دما و رطوبت محیط کاری

لیزر به شرایط محیطی حساس است. دمای زیاد باعث ناپایداری پرتو و رطوبت بالا منجر به زنگ زدگی قطعات می شود. محیط خشک و دمای ثابت، عملکرد بهینه دستگاه را تضمین می کند.

کالیبراسیون دوره ای دستگاه

کالیبره کردن منظم محورهای حرکتی و فوکوس لیزر، از انحراف مسیر برش جلوگیری می کند. این کار باید توسط تکنسین های مجرب و طبق دستورالعمل سازنده انجام شود تا دقت دستگاه در طول زمان حفظ گردد.

استفاده از نرم افزارهای دقیق طراحی (CAD/CAM)

طراحی دقیق مسیر برش در نرم افزارهای حرفه ای، علاوه بر کاهش خطا، باعث صرفه جویی در زمان و مواد اولیه می شود. خروجی بهینه G-code تضمین می کند که دستگاه با بهترین مسیر ممکن و کمترین مصرف انرژی کار کند.

جمع بندی و توصیه های نهایی

برش لیزر استنلس استیل اگرچه فناوری پیشرفته ای است، اما دستیابی به بهترین نتیجه نیازمند دقت در تنظیمات، نگهداری مستمر و انتخاب مواد اولیه باکیفیت است. اپراتورهای ماهر می دانند که هر تغییر کوچک در پارامترها می تواند تفاوتی بزرگ در کیفیت خروجی ایجاد کند. توجه به جزئیات، رعایت اصول ایمنی و سرمایه گذاری در آموزش مداوم نیروی انسانی، سه رکن اصلی موفقیت در این حوزه محسوب می شود.

تولیدکنندگانی که قطعات مقاوم و تزئینی تولید می کنند، باید علاوه بر دقت برش، تغییرات قیمت میلگرد استیل را نیز در نظر بگیرند تا بتوانند بهترین آلیاژ را انتخاب کنند.

برش لیزری استنلس استیل به دلیل دقت بالا و لبه های صاف، در صنایعی که نیاز به ظرافت و تمیزی دارند، بسیار محبوب است. از تولید قطعات ظریف پزشکی گرفته تا سازه های صنعتی، بدنه خودرو و طراحی دکوراتیو، لیزر توانسته جایگزین روش های پرهزینه ای مانند برش مکانیکی و پلاسما شود. قابلیت اجرای طرح های پیچیده و حفظ یکنواختی در هر برش، مهم ترین مزیت این فناوری محسوب می شود.

برش لیزر نه تنها سرعت بالایی دارد، بلکه میزان هدررفت مواد را به حداقل می رساند. عدم تماس مستقیم تیغه با فلز، مانع از ایجاد خراش یا تابیدگی می شود. علاوه بر این، مصرف انرژی نسبت به روش های سنتی کمتر بوده و خروجی نهایی کیفیتی یکنواخت دارد. در نتیجه، این روش برای تولید انبوه قطعات استیل گزینه ای ایده آل محسوب می شود.

در پروژه های سنگین صنعتی، انتخاب متریال مناسب با توجه به قیمت فولاد آلیاژی می تواند توازن ایده آلی بین استحکام، دوام و هزینه نهایی ایجاد کند.

سوالات متداول

بله، استفاده از اکسیژن معمولاً باعث تغییر رنگ و اکسید شدن سطح می شود، در حالی که نیتروژن رنگ طبیعی استیل را حفظ می کند.

با تنظیم دقیق فاصله نازل، کاهش سرعت برش و اطمینان از فشار کافی گاز کمکی می توان این مشکل را برطرف کرد.

بله، اما باید از دستگاه های لیزر پرتوان و گاز کمکی مناسب استفاده شود تا نفوذ پرتو کامل باشد.

به طور میانگین هر ۳ تا ۶ ماه، بسته به حجم کار، لازم است سرویس کامل اپتیکی و مکانیکی انجام گیرد.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.