در دنیای صلب و بیانعطاف صنعت، فولاد MO40 همچون ستونی استوار ایستاده است. آلیاژی که با ترکیب مهندسیشدهای از کروم و مولیبدن، تعریفی تازه از قدرت، دوام و مقاومت در برابر سایش بهنمایش میگذارد. قیمت فولاد MO40 نه تنها بازتابی از ارزش متریال، بلکه نشانگر نقشیست که در پیشبرد پروژههای صنعتی سنگین ایفا میکند. نوسانات بازار، تقاضای گسترده و ویژگیهای فنی این فولاد باعث شده تا قیمت فولاد آلیاژی آن در کانون توجه خریداران و مهندسان قرار گیرد.

قیمت فولاد MO40 امروز

پیش از آنکه به لیست قیمت فولاد MO40 بپردازیم، شایان ذکر است که قیمت روز فولاد MO40 تحت تأثیر عوامل مختلفی قرار میگیرد که لازم است بدانید، در ادامه به بررسی آنها میپردازیم:

- نرخ تقاضا و عرضه: یکی از مهمترین عوامل تأثیرگذار بر قیمت فولاد MO40، میزان تقاضا و عرضه آن در بازار است. زمانی که تقاضا برای فولاد MO40 بالا و عرضه آن محدود باشد، قیمت به طور طبیعی افزایش خواهد یافت.

- قیمت مواد اولیه: قیمت مواد اولیه نظیر آهن، نیکل، کروم و سایر عناصر مورد استفاده در تولید فولاد، تأثیر مستقیم بر قیمت نهایی فولاد MO40 دارد. هرگونه افزایش در هزینه این مواد میتواند منجر به افزایش قیمت فولاد MO40 شود.

- هزینههای تولید: فرآیند تولید فولاد MO40 شامل هزینههای متعددی از جمله نیروی کار، انرژی، تجهیزات و دیگر عوامل تولید است. به همین دلیل، تغییرات در هزینههای تولید نیز میتواند قیمت فولاد را تحت تأثیر قرار دهد.

- شرایط بازار جهانی: نوسانات اقتصادی، تغییرات نرخ ارز، سیاستهای تجاری، تحریمها و قوانین و مقررات بینالمللی، همه و همه بر قیمت فولاد MO40 در بازار داخلی اثرگذار خواهند بود. این تغییرات در سطح جهانی میتواند قیمت فولاد را در بازارهای مختلف تغییر دهد.

با توجه به این عوامل و نوسانات موجود، قیمت فولاد MO40 ممکن است به طور مداوم تغییر کند. بنابراین برای اطلاع از قیمت روز این فولاد، بهتر است با شماره 02137163-021 تماس بگیرید و یا از طریق فروشگاه اینترنتی ثامن تجارت به روزترین اطلاعات را دریافت نمایید.

قیمت میلگرد MO40

میلگرد MO40، در قامت بازوی فولادین سازهها ظاهر میشود؛ مقاوم، مستحکم و وفادار به تعهد خود در برابر فشار و پیچش. قیمت روز میلگرد MO40 بسته به سایز، وزن، برند تولیدکننده و نرخ جهانی مواد اولیه متغیر است. آنچه اما ثابت میماند، جایگاه رفیع آن در صنایع خودروسازی، نفت و گاز و ساخت قطعات سنگین است.

قیمت mo40

وقتی صحبت از قیمت mo40 می شود، باید در نظر داشت که این آلیاژ تنها یک محصول ساده فولادی نیست، بلکه یکی از پرکاربردترین و مقاوم ترین فولادهای مهندسی محسوب می شود. قیمت آن نه تنها بازتابی از شرایط بازار فولاد است، بلکه نشان دهنده ارزش واقعی خواصی چون استحکام کششی بالا، مقاومت در برابر سایش و قابلیت ماشین کاری مطلوب است. بسیاری از صنایع ماشین سازی و قطعه سازی، mo40 را به عنوان انتخابی مطمئن برای تولید قطعات حساس برمی گزینند و همین تقاضای گسترده، نقش مستقیمی در نوسان قیمت آن دارد.

از سوی دیگر، عوامل متعددی در تعیین قیمت mo40 دخیل هستند. ضخامت، شکل عرضه (گرد، ورق یا میلگرد)، وزن هر شاخه و حتی کیفیت تولید کارخانه مبدا، می توانند قیمت نهایی را تغییر دهند. بنابراین بهتر است خریدار پیش از هر اقدامی، نیاز دقیق خود را مشخص کرده و قیمت را نه به شکل کلی، بلکه در قالب مشخصات دقیق مورد بررسی قرار دهد.

قیمت فولاد آلیاژی mo40

فولاد آلیاژی mo40 به دلیل ترکیب شیمیایی خاص خود که شامل عناصر مولیبدن و کروم است، جایگاه ویژه ای در میان فولادهای مهندسی دارد. همین ترکیب باعث شده تا قیمت فولاد آلیاژی mo40 نسبت به فولادهای ساده تر بالاتر باشد. اما باید به این نکته توجه داشت که این افزایش قیمت، صرفا هزینه اضافی نیست؛ بلکه سرمایه گذاری روی محصولی است که طول عمر قطعه را چندین برابر می کند.

وقتی تولیدکننده یا صنعتگری فولاد آلیاژی mo40 را انتخاب می کند، در حقیقت هزینه تعمیرات و تعویض قطعات در آینده را کاهش می دهد. بنابراین اگرچه در ابتدا قیمت آن بالاتر از فولادهای معمولی است، اما در درازمدت منجر به صرفه جویی اقتصادی خواهد شد. به همین دلیل، درک درست ارزش این فولاد آلیاژی از اهمیت بیشتری نسبت به دانستن یک عدد خشک و ساده برخوردار است.

قیمت گرد mo40

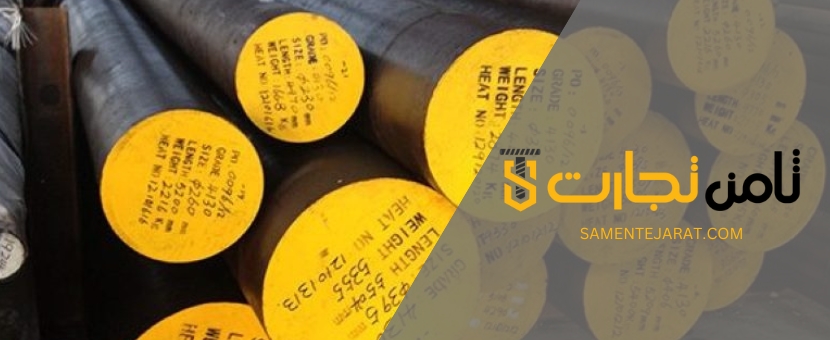

گرد mo40 یکی از پرمصرف ترین اشکال این فولاد آلیاژی است که در صنایع مختلفی همچون خودروسازی، ساخت ابزارهای سنگین و حتی صنایع نفت و گاز استفاده می شود. قیمت گرد mo40 به طور مستقیم با قطر و وزن آن در ارتباط است. هرچه قطر بیشتر باشد، به دلیل افزایش وزن و میزان مواد اولیه به کاررفته، قیمت نهایی نیز بالاتر خواهد بود.

اما موضوع فقط به اندازه خلاصه نمی شود. دقت در فرآیند نورد و کیفیت سطحی محصول نیز اهمیت زیادی دارد. گرد mo40 که سطحی صیقلی تر و یکنواخت تر داشته باشد، علاوه بر زیبایی ظاهری، عملکرد بهتری در ماشین کاری و مونتاژ خواهد داشت و همین موضوع می تواند ارزش افزوده بیشتری برای آن ایجاد کند. بنابراین مقایسه قیمت گرد mo40 تنها بر اساس قطر و وزن کافی نیست و کیفیت تولید نیز باید به عنوان عامل کلیدی در نظر گرفته شود.

قیمت ورق mo40

ورق mo40 به عنوان یکی از محصولات پرتقاضا در پروژه های صنعتی، همواره مورد توجه خریداران قرار دارد. قیمت ورق mo40 بیشتر از هر چیز تحت تاثیر ضخامت و ابعاد آن است. به عنوان مثال، ورق های نازک تر به دلیل تقاضای گسترده در صنایع سبک، ممکن است قیمتی متفاوت از ورق های ضخیم مورد استفاده در تجهیزات سنگین داشته باشند.

از دیگر عوامل اثرگذار بر قیمت ورق mo40 می توان به کیفیت سطحی، یکنواختی ضخامت و حتی استانداردهای رعایت شده در فرآیند تولید اشاره کرد. به همین دلیل است که دو ورق با ضخامت مشابه، می توانند قیمت های متفاوتی داشته باشند. در خرید ورق mo40، توجه به خدمات پس از فروش و ضمانت کیفیت نیز اهمیت دارد؛ زیرا انتخابی درست، می تواند ریسک های پروژه های صنعتی را به طور قابل توجهی کاهش دهد.

قیمت روز فولاد mo40

بازار فولاد در ایران و جهان به شدت پویا و متأثر از عوامل متعددی مانند نرخ ارز، قیمت مواد اولیه و میزان عرضه و تقاضا است. به همین دلیل، قیمت روز فولاد mo40 می تواند در بازه های کوتاه مدت تغییرات محسوسی داشته باشد. بسیاری از فعالان صنعتی بر این باورند که اطلاع دقیق و به روز از قیمت فولاد mo40، یکی از کلیدهای اصلی موفقیت در خرید به موقع و اقتصادی است.

داشتن دسترسی به منابع معتبر و لحظه ای برای پیگیری قیمت روز فولاد mo40، به خریداران این امکان را می دهد که در زمان مناسب اقدام به خرید کنند و از نوسانات بازار به سود خود استفاده نمایند. در واقع، انتخاب زمان خرید به اندازه انتخاب کیفیت محصول اهمیت دارد و این موضوع می تواند تفاوت چشمگیری در هزینه های کلان پروژه ایجاد کند.

قیمت ورق فولاد mo40

ورق فولاد mo40 به دلیل ترکیب منحصر به فرد خود، در پروژه هایی که نیاز به استحکام و مقاومت بالا دارند، جایگاه ویژه ای پیدا کرده است. قیمت ورق فولاد mo40 علاوه بر ضخامت و ابعاد، به طور مستقیم با میزان آلیاژهای به کاررفته در ترکیب شیمیایی آن مرتبط است. هرچه درصد عناصر آلیاژی بیشتر باشد، خواص مکانیکی بالاتری حاصل می شود و طبیعتا قیمت نیز افزایش خواهد یافت.

نکته دیگری که در قیمت گذاری ورق فولاد mo40 باید در نظر گرفت، برند یا کارخانه تولیدکننده است. محصولات برخی تولیدکنندگان به دلیل استانداردهای دقیق تر و کیفیت بالاتر، قیمت بیشتری دارند اما در عوض اطمینان خاطر بیشتری برای خریدار به همراه می آورند. به همین دلیل، در مقایسه قیمت ها نباید تنها به عدد نهایی توجه کرد، بلکه باید ارزش افزوده ای که محصول در طول عمر خود ایجاد می کند نیز مدنظر قرار گیرد.

قیمت فولاد mo40 یزد

وقتی نام فولاد mo40 یزد مطرح می شود، ناخودآگاه ذهن به سمت کیفیت بالای تولید و اعتبار این منطقه صنعتی می رود. کارخانه های مستقر در یزد به دلیل تجربه طولانی و تجهیزات پیشرفته، توانسته اند محصولی عرضه کنند که هم از نظر ترکیب شیمیایی استاندارد و هم از نظر خواص مکانیکی، کاملاً قابل اعتماد باشد. به همین دلیل، قیمت فولاد mo40 یزد علاوه بر شرایط کلی بازار فولاد، تحت تاثیر اعتبار برند تولیدکننده نیز قرار دارد.

یکی از نکات مهم در بررسی قیمت فولاد mo40 یزد این است که خریداران نباید تنها به مقایسه عددی اکتفا کنند. کیفیت سطحی، یکنواختی ساختار داخلی، دقت در عملیات حرارتی و خدمات پس از فروش کارخانه، عواملی هستند که ارزش واقعی این محصول را مشخص می کنند. بنابراین مقایسه ی قیمت بدون توجه به این شاخص ها، انتخابی ناقص و گاه پرریسک خواهد بود.

قیمت روز فولاد mo40

بازار فولاد همواره پویاست و تغییرات روزانه بر روی قیمت ها تاثیر مستقیمی می گذارد. در این میان، فولاد mo40 به دلیل کاربرد گسترده در صنایع سنگین و حساس، بیش از دیگر مقاطع تحت تاثیر این نوسانات قرار می گیرد. وقتی صحبت از قیمت روز فولاد mo40 می شود، منظور تنها یک رقم ثابت نیست، بلکه بازتابی از شرایط عرضه و تقاضا، وضعیت جهانی بازار فولاد و حتی تغییرات نرخ انرژی است.

برای کسانی که در پروژه های کلان صنعتی فعالیت می کنند، آگاهی از قیمت روز فولاد mo40 اهمیت حیاتی دارد. دانستن روندهای بازار و رصد کردن تغییرات لحظه ای، این امکان را می دهد که خرید در زمان مناسب انجام شود و از هزینه های اضافی جلوگیری گردد. در واقع، قیمت روز فولاد mo40 تنها یک شاخص اقتصادی نیست، بلکه ابزاری برای مدیریت هوشمندانه منابع مالی و کاهش ریسک در پروژه های بزرگ است.

قیمت تسمه mo40

تسمه mo40 به دلیل شکل چهارگوش و خواص مکانیکی منحصر به فردش، جایگاه ویژه ای در صنایع ماشین سازی و قطعه سازی دارد. قیمت تسمه mo40 تحت تاثیر عواملی چون ابعاد، کیفیت عملیات حرارتی، روش تولید و برند کارخانه قرار می گیرد. به ویژه کارخانه هایی که در فرآیند نورد و فورج از تکنولوژی های پیشرفته استفاده می کنند، محصولی عرضه می کنند که علاوه بر دقت ابعادی بالا، استحکام و یکنواختی بیشتری نیز دارد.

خریداران هنگام بررسی قیمت تسمه mo40 باید به این نکته توجه داشته باشند که ارزان ترین انتخاب همیشه بهترین گزینه نیست. تسمه ای که با دقت بالا تولید شده باشد و در برابر فشار و خستگی عملکرد مطلوبی داشته باشد، در بلندمدت باعث کاهش هزینه های تعمیر و تعویض قطعات خواهد شد. بنابراین ارزش این محصول را باید در کیفیت و کارایی آن جستجو کرد، نه صرفاً در عددی که برای قیمت اعلام می شود.

فولاد 4140

فولاد 4140 که در قلب ترکیب خود آلیاژ کروم-مولیبدن را جای داده، با نامهای مختلفی چون MO40 نیز شناخته میشود. این آلیاژ پرکاربرد، از نظر فنی و صنعتی جزو گزینههای ممتاز محسوب میشود. ویژگیهایی نظیر سختکاری بالا، مقاومت در برابر خستگی و قابلیت ماشینکاری مطلوب، فولاد ۴۱۴۰ را به یکی از پرچمداران حوزهی فولادهای آلیاژی تبدیل کرده است.

فولاد 1.7225

در نظام طبقهبندی استاندارد DIN آلمان،فولاد ۱.۷۲۲۵همان MO40 است؛ نمادی از تطبیق جهانی در صنعت فولاد. این شماره مواد، به مخاطب فنی، دقت و وضوح بیشتری در تشخیص کیفیت و کاربرد میبخشد. چه در طراحی قطعات تحت فشار باشید و چه در پی ساخت ابزارآلات مستحکم، این فولاد پاسخی مطمئن به نیازهای صنعتی است.

فولاد Cr44

اگرچه فولاد Cr441 با سایر آلیاژهای ذکر شده تفاوتهایی دارد، اما در گروه فولادهای مقاوم در برابر حرارت و خوردگی جای میگیرد. این نوع فولاد بیشتر در صنایعی کاربرد دارد که در آنها محیطهای خورنده و دمای بالا چالشآفریناند. انتخاب فولاد Cr۴۴۱، انتخابی هوشمندانه برای دوام در شرایط سخت است.

قیمت روز فولاد MO40

قیمت روز فولاد MO40 تابعی از عوامل متعددی است که هر یک به نوبهی خود نقشی تعیینکننده در نوسانات بازار ایفا میکنند. این فولاد آلیاژی، به دلیل ویژگیهای منحصر به فرد همچون سختی بالا، مقاومت در برابر سایش و قابلیت تحمل تنشهای شدید، همواره مورد توجه صنایع مختلف قرار داشته و به تبع آن، نوسانات قیمتی آن حساسیت بالایی دارد.

از مهمترین عواملی که بر قیمت روز فولاد MO40 تاثیر میگذارد میتوان به نرخ جهانی فلزات پایه، میزان عرضه و تقاضای داخلی، هزینههای انرژی و حملونقل، و نرخ ارز اشاره کرد. علاوه بر این، کیفیت عملیات حرارتی، کشور تولیدکننده، و برند کارخانه نیز در تعیین قیمت نهایی موثرند.

در بازار داخلی، فولاد MO40 معمولاً به صورت شاخهای، کیلویی یا تناژی عرضه میشود و قیمت آن بسته به ابعاد، قطر، نوع مقطع (گرد، تسمه، ورق) و شرایط تحویل (خام یا عملیات شده) متغیر است. بدیهی است که نوسانات سیاسی و اقتصادی نیز میتواند این روند را تسریع یا کند نماید.

برای دستیابی به قیمت روز فولاد MO40، توصیه میشود به منابع معتبر و بهروز مراجعه شود. ارتباط مستقیم با مراکز تخصصی فروش فولاد، دریافت پیشفاکتور رسمی و مشاوره با کارشناسان فروش، از جمله راهکارهایی است که میتواند خریدار را از صحت و دقت قیمت مطمئن سازد.

در نهایت، آگاهی از روندهای بازار و تحلیل دادههای قیمتی، خریداران را در اتخاذ تصمیمی هوشمندانه و اقتصادی یاری خواهد کرد. زیرا انتخاب زمان مناسب برای خرید، گاه تفاوتی چشمگیر در هزینههای نهایی پروژه ایجاد میکند.

خرید فولاد MO40

فولاد MO40 به عنوان یکی از پرکاربردترین فولادهای آلیاژی، در صنعت ساخت و تولید جایگاه ویژهای یافته است. این فولاد، که با ترکیب مناسبی از کروم و مولیبدن غنی شده، از استحکام کششی بالا، مقاومت چشمگیر در برابر سایش و توانایی تحمل تنشهای مکانیکی برخوردار است.

خرید فولاد MO40 مستلزم توجه به نکاتی اساسی است؛ نخست باید اطمینان حاصل کرد که فولاد عرضه شده دارای استانداردهای معتبر بینالمللی نظیر DIN 1.7225 یا AISI 4140 باشد. همچنین کیفیت عملیات حرارتی انجام شده بر روی این فولاد، عامل تعیینکنندهای در کارایی نهایی آن خواهد بود.

در انتخاب تأمینکننده فولاد MO40، اصالت متریال و قابلیت ردیابی تولید آن اهمیت ویژهای دارد. مراکزی که گواهیهای کنترل کیفیت (QC Certificate) و تستهای مکانیکی معتبر ارائه میکنند، در اولویت خرید قرار میگیرند.

به هنگام خرید، ابعاد، مقاطع موردنیاز (گرد، چهارگوش، ورق یا تسمه) و خواص مکانیکی نظیر سختی و مقاومت کششی باید با دقت بررسی شود تا انتخابی هوشمندانه و متناسب با نیاز پروژه رقم بخورد.

خرید میلگرد MO40

میلگرد MO40 به واسطهی خواص مکانیکی ممتاز و قابلیت ماشینکاری مطلوب، یکی از انتخابهای اصلی در پروژههای صنعتی، ساخت قطعات ماشینآلات سنگین، قالبسازی و صنایع نفت و گاز به شمار میآید.

در فرآیند خرید میلگرد MO40، نخست باید دقت داشت که میلگرد مورد نظر تحت عملیات حرارتی مناسب قرار گرفته باشد؛ زیرا این فرآیند، سختی و استحکام محصول را به نحو شایستهای بهبود میبخشد.

علاوه بر آن، مشخصات فنی نظیر قطر، طول شاخهها و رواداری ابعادی باید منطبق بر نیازهای پروژه باشد. گاهی اوقات بنا بر کاربری خاص، درخواست تستهای غیرمخرب (NDT) همچون التراسونیک نیز امری ضروری مینماید تا از سلامت داخلی میلگرد اطمینان حاصل شود.

خرید میلگرد MO40 از مراکز معتبر که دارای سابقهای درخشان در عرضه آلیاژهای صنعتی هستند، تضمینکنندهی کیفیت و دوام قطعات ساخته شده خواهد بود. همچنین استعلام قیمت روز میلگرد MO40 و مقایسهی عرضهکنندگان، نقش مؤثری در بهینهسازی هزینههای پروژه ایفا میکند.

فولاد MO40 چیست؟

فولاد MO40 یا AISI 4140 از فولاد های کم آلیاژ به شمار میرود. این نوع فولاد در ترکیبات داخلی خود دارای عناصری همچون مولیبدن، منگنز وکروم است. صنایع مختلفی از فولاد عملیات حرارتی MO40 در تولیدات خود استفاده میکنند؛ چرا که دارای ویژگی های خوبی همچون مقاومت در برابر سختی و حرارت است. وجود عناصری همچون کروم و مولیبدن در ترکیبات داخلی این نوع فولاد باعث افزایش استحکام و سختی آن شده است.

فولاد عملیات حرارتی از جمله آلیاژهایی است که کم کربن بوده و همچنین از پرکاربردترین نوع فولادهای آلیاژی در صنایع به شمار میرود. در واقع بین دو محصول پر فروش بازار، تفاوت فولاد mo40 با ck45 در ساختار و میزان آلیاژ های ساختاری این قبیل فولادها است که با محاسبه وزن فولاد mo40 متوجه نوسان قیمت mo40 با سایر فولادهای پر فروش در بازار خواهید شد. همچنین در نظر داشته باشید که سخت کاری فولاد mo40 و خواص آن به گونهای است که با اکثر محیطها سازگار بوده و کیفیت نسبتا خوبی در صنایع دارند.

به نقل از ویکی پدیا:

فولاد کمآلیاژ پراستحکام که گاه «ریزآلیاژ» نیز نامیده میشود، نوعی فولاد آلیاژی است که با افزودن مقدار اندکی از عناصر آلیاژی مانند وانادیم، کلمبیم و تیتانیم تهیه میشود و برتریهایی بر فولاد کربنی معمولی دارد.

ویژگی های فولاد MO40

| شماره مواد | 1.7225 |

| کشور | آلمان |

| تعیین ها | CrMo442 |

| استاندار ها | DIN EN 10083-1 (10/1996)

DIN EN 10132-3 (05/2000) DIN EN 10250-3 (12/1999) DIN EN 10263-4 (02/2002) DIN EN 10269 (11/1999) DIN EN 10297-1 (06/2003) DIN EN 10305-1 (02/2003) DIN SEW 550 (08/1976) |

| گروه فولاد | فولادهای ساختاری ویژه آلیاژی: فولادهای ساختاری، فولادهای Cr- Mo- با کمتر از 0.35% مو، فولادهای Cr- Mo- B- B |

| عناصر ترکیبات شیمیایی | |

| C | 0.38-0.45 |

| Si | 0.40<= |

| Mn | 0.60-0.90 |

| P | 0.035<= |

| S | 0.035<= |

| Cr | 0.90-1.20 |

| MO | 0.15-0.30 |

مشخصات فولاد mo40

همانطور که پیشتر نیز اشاره شد، فولاد MO40 یکی از فولادهای کمآلیاژ است که ترکیب خاصی از کروم، مولیبدن و منگنز دارد. این ترکیبات منحصر به فرد باعث میشود فولاد MO40 خواص مکانیکی عالی و استحکام بالایی از خود نشان دهد. به همین دلیل، این فولاد در دسته پرفروشترین فولادهای آلیاژی قرار گرفته و کاربرد وسیعی در صنایع مختلف پیدا کرده است. برخی از ویژگیهای برجسته این فولاد شامل چگالی 7.85 گرم بر سانتیمتر مکعب، دمای ذوب 1416 درجه سانتیگراد، استحکام تسلیم 415 مگاپاسکال، استحکام کششی 655 مگاپاسکال و مقدار تغییر طول 25.7 درصد است. این مشخصات فنی نشاندهنده مقاومت بالای فولاد MO40 در برابر فشار و دما است که آن را به گزینهای مناسب برای استفاده در شرایط سخت و محیطهای صنعتی تبدیل کرده است.

بنابراین، مهمترین خواص مکانیکی فولاد MO40 عبارتند از:

- چگالی: 7.85 گرم بر سانتیمتر مکعب

- دمای ذوب: 1416 درجه سانتیگراد

- استحکام تسلیم: 415 مگاپاسکال

- استحکام کششی: 655 مگاپاسکال

- مقدار تغییر طول: 25.7 درصد

وزن فولاد MO40

این فولاد در اشکال گوناگونی همچون میلگرد، یا صفحه و مقاطع مربعی تولید می شود. همچنین در وزن های مختلفی می توان آنرا تهیه کرده و در صنایع به کار برد. اگر قصد خرید میلگرد فولاد MO40 را دارید، برای محاسبه وزن آن می بایست طول و قطر آنرا بر حسب میلی متر داشته باشید؛ قطر هارا در یکدیگر ضرب کرده و سپس در طول و عدد 6.2 ضرب کنید. برای بدست آوردن حاصل برحسب کیلوگرم، بایست نتیجه این ضرب را در عدد 1000000 تقسیم کنید.

فرمول محاسبه وزن فولاد عملیات حرارتی MO40 به اختصار: (قطر*قطر*قطر*6.2) / 1000000

جوشکاری فولاد mo40

جوشکاری فولاد MO40 یکی از مراحل مهم در فرآیند تولید قطعات با این نوع فولاد است. فولاد MO40، که ترکیب آن بین 0.38 تا 0.43 درصد کربن است، برای افزایش سختی به عملیات حرارتی نیاز دارد. این عملیات شامل فرایند پیشگرمایش است که به جوشکاری این فولاد کمک میکند. در طی این فرایند، فولاد به آرامی گرم شده و سپس به تدریج خنک میشود تا ویژگیهای مطلوب آن حفظ گردد. علاوه بر این، فولاد MO40 را میتوان با استفاده از فرآیندهایی مانند سختکاری، بازپخت، تمپر کردن، نیتریدینگ و تنشزایی تحت عملیات حرارتی قرار داد. این فرآیندها نه تنها به بهبود خواص مکانیکی فولاد کمک میکنند بلکه جوشکاری آن را نیز به روشی دقیق و کارآمد امکانپذیر میسازند.

نکته مهمی که باید به آن توجه کنید این است که جوشکاری فولاد MO40 پس از انجام عملیات حرارتی توصیه نمیشود، زیرا خواص مکانیکی فولاد در ناحیه جوشکاری دستخوش تغییرات میشود. بنابراین، اگر فولاد MO40 تحت عملیات حرارتی قرار گرفته باشد یا نه، ویژگیهای آن متفاوت خواهد بود و این امر در کیفیت جوش تأثیرگذار است.

با توجه به اینکه این فولاد دارای 0.38 تا 0.43 درصد کربن است، جوشکاری آن چالشبرانگیزتر خواهد بود، اما با استفاده از روشهای استاندارد و اصولی میتوان این عملیات را انجام داد. برای کاهش مشکلات جوشکاری و دستیابی به نتایج مطلوب، رعایت نکات زیر ضروری است:

- بهتر است فولاد MO40 را در حالت آنیلشده جوشکاری کنید و از میلههای کم هیدروژن برای جوشکاری استفاده نمایید.

- جوشکاری باید بهطور آهسته و کنترلشده خنک شود تا از ایجاد تنشهای ناخواسته جلوگیری شود.

- پیشگرمایش فولاد قبل از جوشکاری باید حتماً انجام شود تا از ترکخوردگی و مشکلات دیگر جلوگیری گردد.

- مواد جوشکاری مورد استفاده باید مطابق با ترکیب شیمیایی فولاد MO40 انتخاب شوند تا جوش با کیفیت و مقاومت بالا ایجاد شود.

با رعایت این نکات، میتوانید جوشکاری فولاد MO40 را با موفقیت انجام دهید و مشکلات معمول در این فرآیند را به حداقل برسانید.

حداکثر سختی فولاد mo40

انواع فولادهای آلیاژی دارای درجه سختی و مراحل سخت شدن متفاوتی هستند که مناسب ترین فولاد قابل حرارت، فولادهایی با مقادیر متوسط تا بالایی از کربن هستند. در ادامه از سری انواع عملیات حرارتی برای سخت کاری فولاد mo40 را مورد بررسی قرار داده ایم:

کوئنچ تمپرینگ فولاد mo40

فولاد mo40 را به سختی ۱۸-۲۲ راکول میرسانند و در صورتی که به عملیات حرارتی نیاز داشته باشند، ۱۵ الی ۲۰ دقیقه در درجه ۸۷۵-۸۴۰ مورد حرارت قرار داده و در نهایت با روغن و هوا سرد میشود.

نرماله کردن فولاد mo40

نرماله کردن فولاد از سری فرایندهایی هستند که فولاد بالاتر از دمای فریت گرم میشود و هدف از عملیات حرارتی این است که تنش داخلی حذف شده و ساختار متالوگرافی خوبی ایجاد میشود. بعد از انجام فرایند عملیات حرارتی، نوبت به نرماله شدن فولاد mo40 میرسد که با به دست آمدن ساختار ریز دانه، توزیع کاربید یکنواخت میشود. با نرم کردن فولاد در دمای بالا، تنشها حذف میشوند.

آنیل کردن فولاد mo40

عملیات آنیل کردن فولاد سبب میشود تا محصول برای ماشین کاری آماده شود. دمای آنیل کاری فولاد باید بین ۸۰۰ الی ۸۵۰ درجه سانتی گراد باشد. همچنین سختی mo40 در این عملیات برابر HB 241 خواهد بود.

کاربردهای فولاد MO40

فولاد MO40 یکی از آلیاژهای پرکاربرد است که در اشکال مختلفی تولید میشود و هر یک از این اشکال در صنایع مختلف کاربرد گستردهای دارند. بهویژه ورق MO40 در صنایعی مانند نفت و گاز، تولید غلتکها در صنایع سیمان و فولاد و ساخت قطعات مختلف ماشینآلات مورد استفاده قرار میگیرد. این فولاد به دلیل ویژگیهای مکانیکی عالی و مقاومت بالا در برابر فشار و دمای زیاد، گزینهای ایدهآل برای تولید قطعاتی است که نیاز به استحکام و دوام دارند. از دیگر کاربردهای فولاد MO40 در صنایع مختلف میتوان به تولید موارد زیر اشاره کرد:

- چرخدندهها

- میل لنگها

- دنده فرمان

- دوک نخریسی

- چاقوی دندانهدار

- اتصالات صنعتی

- انژکتورها

- سازههای هواپیمایی

- قطعات خودرو

- قطعات صنعتی تحت فشار و دما

این فولاد همچنین در ساخت ابزارآلات دقیق و قطعاتی که نیاز به خواص مکانیکی خاص دارند، مانند مقاومت در برابر سایش و خوردگی، بهویژه در شرایط سخت، بسیار مورد توجه است. به طور کلی، فولاد MO40 به دلیل قابلیت انجام عملیات حرارتی، به راحتی میتواند برای کاربردهای مختلف بهینهسازی شود و مقاومت بالایی در برابر شرایط کاری دشوار از خود نشان دهد.

نحوه ساخت فولاد آلیاژی mo40

فولاد آلیاژی MO40 (یا 4140) از طریق فرآیندهای پیشرفتهای مانند کوره قوس الکتریکی و کوره القایی تولید میشود. در ابتدا، برای ساخت فولاد MO40، آن را تا دمای حدود 800 درجه سانتیگراد گرم میکنند تا ساختار اولیه آن آماده شود. سپس، فولاد در فرآیند کوئنچ (Quenching) قرار میگیرد که در این مرحله فولاد به سرعت در مایعی مانند آب یا روغن غوطهور میشود تا سرد شود و ساختار بلوری آن تغییر کند.

پس از مرحله کوئنچ، فولاد مجدداً تا دمای 900 درجه سانتیگراد حرارت داده میشود. این مرحله باعث میشود که فولاد خواص مکانیکی بهتری پیدا کند و قابلیت انجام عملیات حرارتی مختلف را داشته باشد. سپس فولاد در معرض هوای خنک قرار میگیرد تا به آرامی سرد شود. این فرآیندها باعث میشوند که فولاد MO40 ویژگیهای مطلوبی مانند استحکام بالا، مقاومت به سایش و تحمل فشار و دمای زیاد را به دست آورد.

پس از تکمیل این مراحل، فولاد آلیاژی MO40 آماده است تا برای تولید انواع محصولات فولادی در صنایع مختلف مورد استفاده قرار گیرد.

تفاوت فولاد MO40 با فولاد CK45

نمونه دیگری از محصولات فولادی، فولاد عملیات حرارتی CK45 است. علیرغم اینکه 98 درصد از ترکیبات این دو نوع آلیاژ با یکدیگر مشابه هستند، در این بخش قصد داریم تا به بررسی تفاوتهای فولاد MO40 با CK45 بپردازیم. به عنوان مثال، عنصر کروم موجود در فولاد MO40، در فولاد CK45 وجود ندارد. از طرفی دیگر، عنصر نیکل موجود در ساختار CK45، در MO40 یافت نمیشود. تفاوتهای دیگر این دو فولاد آلیاژی عبارتند از:

- مقاومت کششی فولاد MO40 از CK45 بالاتر است.

- مقدار انبساط حرارتی فولاد MO40 از CK45 بیشتر است.

- فولاد MO40 مقاومت برشی بالاتری نسبت به CK45 دارد.

- میزان رسانایی گرمایی فولاد CK45 از MO40 کمتر است.

- فولاد CK45 دارای مقاومت در برابر خستگی پایینتری نسبت به فولاد MO40 است.

تفاوت VCN و MO40

فولاد VCN دارای میزان بیشتری نیکل در ترکیبات خود است که نیکل باعث مقاومت در برابر خستگی، استحکام فولاد در دمای بالا و سایر ویژگیهای مفید میشود. در واقع، فولاد VCN سختی بالاتری دارد و قیمت فولاد MO40 ارزانتر از VCN خواهد بود.

عملیات حرارتی فولاد MO40

در این بخش قصد داریم به بررسی عملیات حرارتی فولاد MO40 و نحوه انجام هر یک از این فرآیندهای مهم بپردازیم:

- آهنگری: در این فرآیند، فولاد MO40 از دمای 850 تا 1150 درجه سانتیگراد حرارت داده میشود. این عملیات باعث میشود فولاد به شکلی یکنواخت و با خواص مطلوبی شکل بگیرد.

- سخت کردن: برای این عملیات، فولاد MO40 در دمای 830 تا 880 درجه سانتیگراد حرارت داده میشود و سپس به سرعت در آب یا یک مایع پلیمری خنک میشود تا سختی و مقاومت آن افزایش یابد.

- سخت کردن القایی: در این روش، ابتدا مواد سطحی فولاد که دچار کربنزدایی شدهاند از بین برده میشود. سپس فولاد در دمایی بین 860 تا 890 درجه سانتیگراد حرارت میبیند و در روغن یا آب کربندار به سرعت خنک میشود. این عملیات به فولاد سختی و استحکام بالا در عمق خاصی میبخشد.

- رفع تنش: در این مرحله، فولاد سخت تحت دمایی بین 500 تا 550 درجه سانتیگراد و فولاد آنیل در دمایی بین 600 تا 650 درجه حرارت داده میشود تا تنشهای داخلی آن کاهش یابد و ساختار فولاد به حالت پایدار برسد.

- آنیل کردن: فولاد MO40 در دمای 830 تا 850 درجه سانتیگراد حرارت داده شده و سپس به آرامی در کوره خنک میشود. این فرآیند موجب نرم شدن فولاد و بهبود خواص چکشخواری آن میگردد.

- برگشت دادن: در این عملیات، فولاد بین 450 تا 700 درجه سانتیگراد حرارت مییابد. این فرایند به کاهش سختی فولاد کمک کرده و آن را برای فرآیندهای بعدی آماده میسازد.

- نرمالسازی: فولاد در این مرحله بین 870 تا 900 درجه سانتیگراد حرارت داده میشود تا ساختار دانهای فولاد بهبود یافته و خواص مکانیکی آن بهینه شود.

- نیتریده کردن: در این عملیات، فولاد در دمای 500 تا 530 درجه سانتیگراد قرار میگیرد و در این دما برای مدت زمانی خاص نگهداری میشود تا لایهای سخت و مقاوم در برابر سایش و خوردگی در سطح فولاد ایجاد شود.

این عملیاتهای حرارتی به فولاد MO40 ویژگیهای مکانیکی برتر و مقاومتی عالی در برابر فشار، سایش و دما میبخشند و آن را به انتخابی مناسب برای کاربردهای صنعتی و سخت تبدیل میکنند.

سخت کاری فولاد

سختکاری (Hardening) به مجموعه عملیاتی گفته میشود که بهمنظور تغییر و بهبود خواص فیزیکی، شیمیایی، مکانیکی و متالوژیکی سطح رویی فولاد انجام میشود. در این فرآیند، تغییرات عمدهای در خواص سطح فولاد ایجاد میشود، اما ساختار داخلی فولاد تحت تاثیر قرار نمیگیرد. محصولات فولادی که تحت سختکاری قرار میگیرند، معمولاً در تولید قطعات صنعتی مختلفی که نیاز به استحکام و مقاومت بالا دارند، به کار میروند.

مراحل فرآیند سختکاری فولاد بهطور کلی به شرح زیر است:

- حرارتدهی: در این مرحله فولاد تا دمای مشخصی (معمولاً در حدود 830 تا 880 درجه سانتیگراد) گرم میشود تا ساختار آن تغییر کند و آماده سختشدن گردد.

- نگهداری دما: پس از حرارتدهی، فولاد برای مدت زمان مشخصی در همان دما نگه داشته میشود تا دانهبندی ساختار فولاد بهطور یکنواخت تغییر کرده و آماده مرحله بعدی شود.

- خنککاری (کوئیچینگ): در این مرحله، فولاد به سرعت در یک مایع خنککننده (معمولاً آب یا روغن) غوطهور میشود. این فرآیند باعث کاهش دمای فولاد بهطور سریع و ایجاد سختی بالا در سطح آن میشود.

این فرآیند باعث میشود فولاد دارای مقاومت بسیار بالایی در برابر سایش، فشار و تغییرات دما شود که آن را برای استفاده در شرایط سخت صنعتی مناسب میسازد.

ترکیبات شیمیایی فولاد MO40

فولاد MO40 دارای ترکیبات شیمیایی خاصی است که آن را به فولادی مقاوم و با خواص عالی تبدیل میکند. مهمترین عناصر موجود در این فولاد عبارتند از:

- کربن (0.4%): کربن موجود در فولاد MO40 باعث ایجاد خاصیت سختشدگی میشود و در افزایش استحکام فولاد نقش اساسی دارد.

- منگنز (0.85%): منگنز در فولاد MO40 به کاهش شکنندگی آن کمک میکند و در بهبود ظاهر فولاد موثر است. این عنصر همچنین استحکام فولاد را بالا برده و خواص آهنگری آن را بهبود میبخشد.

- سیلیسیم (<0.3%): سیلیسیم موجود در ترکیب فولاد MO40 خاصیت اکسیژنزدایی دارد و مقاومت فولاد را در برابر اکسید شدن و پوسته شدن در دماهای بالا افزایش میدهد.

- کروم (0.25%): کروم باعث بالا رفتن مقاومت فولاد در برابر خوردگی و ضربه میشود.

- نیکل (1%): نیکل به مقاومت فولاد MO40 در برابر خوردگی و ضربه کمک کرده و خواص مکانیکی آن را بهبود میبخشد.

- گوگرد (0.04%): گوگرد به عنوان یک ناخالصی در فولاد MO40 شناخته میشود و ممکن است تاثیرات منفی بر خواص فولاد بگذارد. به طور کلی، این عنصر باعث کاهش انعطافپذیری فولاد میشود.

- فسفر (حداکثر 0.04%): فسفر در فولاد MO40 باعث بالا رفتن کشش عمقی فولاد و افزایش سختیپذیری میشود. همچنین ویژگی ماشینکاری فولاد را بهبود میبخشد. با این حال، این عنصر تاثیر منفی بر انعطافپذیری و چقرمگی فولاد دارد.