مشاوره و فروش

02137163

فرایند پانچ ورق، به عنوان یکی از مهم ترین روش های شکل دهی فلزات، در صنایع گوناگون جایگاه ویژه ای دارد. در این فرآیند، ورق فلزی با استفاده از نیروی فشاری قالب و سنبه، سوراخ یا اشکال مختلفی به دست می آورد. تفاوت اصلی پانچ با سایر روش های برش، سرعت بالا و دقت مطلوب آن است که موجب شده به انتخاب اول بسیاری از تولیدکنندگان بدل شود. این فرایند با حذف مواد اضافی و ایجاد سوراخ یا شیار روی سطح فلز، ضمن صرفه جویی در زمان، کیفیت نهایی محصول را نیز بهبود می بخشد.برای برآورد هزینه های پروژه های صنعتی، آگاهی از قیمت ورق پانچ و عوامل موثر بر آن می تواند به انتخاب بهترین گزینه و مدیریت بودجه کمک شایانی کند.

تاریخچه مختصر فرایند پانچ

پانچ ورق قدمتی هم پای صنعت فلزکاری دارد. در گذشته، استادکاران با ابزارهای ساده دستی و چکش های مخصوص، سوراخ هایی روی فلزات ایجاد می کردند. اما با آغاز انقلاب صنعتی و ورود ماشین آلات پیشرفته، دستگاه های پانچ ورق متولد شدند. تحول بزرگ در قرن بیستم با ظهور پانچ های هیدرولیکی و سپس پانچ CNC رخ داد؛ جایی که دقت، سرعت و قابلیت تکرارپذیری عملیات پانچ، معنایی نو یافت و زمینه ورود این فناوری به خطوط تولید مدرن را فراهم کرد.

آماده سازی ورق

پیش از آغاز هر عملیات، آماده سازی دقیق ورق از اهمیت ویژه ای برخوردار است. سطح ورق باید عاری از هرگونه آلودگی، چربی یا زنگ زدگی باشد تا نه تنها کیفیت پانچ، بلکه عمر قالب ها نیز تضمین گردد. انتخاب ضخامت مناسب ورق و بررسی ابعاد آن، گامی ضروری است تا از بروز مشکلات احتمالی در ادامه مسیر جلوگیری شود.

قرار دادن ورق در دستگاه

قرارگیری صحیح ورق در دستگاه، ضامن دقت پانچ و تکرارپذیری عملیات است. اپراتور موظف است با رعایت تمام استانداردهای ایمنی و با کمک گیره های مخصوص یا میزهای مغناطیسی، ورق را بدون کوچک ترین جابه جایی در محل مورد نظر ثابت کند. کوچک ترین خطا در این مرحله، می تواند منجر به هدررفت مواد و کاهش کیفیت نهایی قطعه شود.

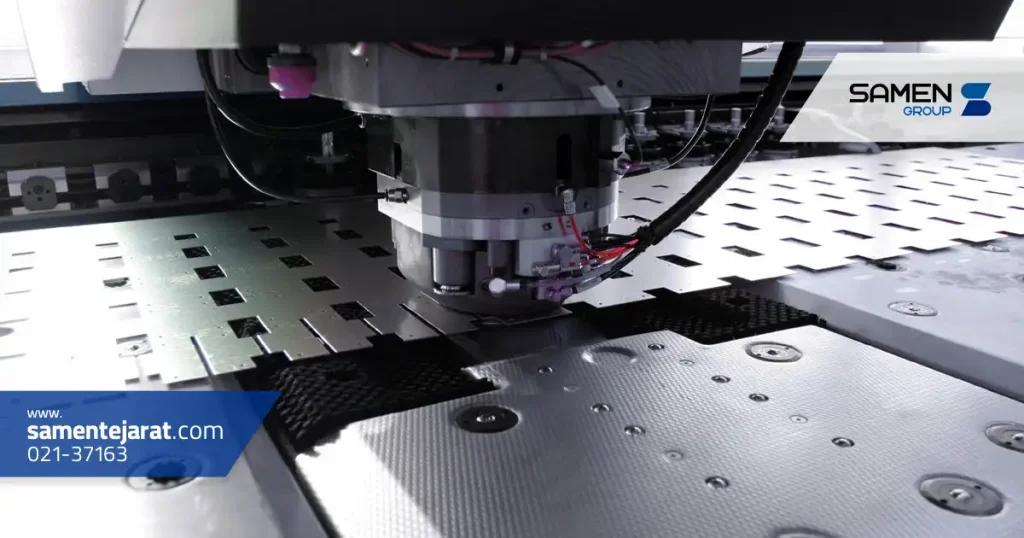

اجرای عملیات پانچ

پس از تثبیت ورق، عملیات پانچ آغاز می شود. قالب و سنبه با نیروی فشاری – که بسته به نوع دستگاه می تواند دستی، هیدرولیکی یا کنترل شده با CNC باشد – وارد عمل شده و سوراخ یا اشکال مورد نظر را بر سطح فلز ایجاد می کنند. سرعت و دقت پانچ، وابسته به تکنولوژی دستگاه و مهارت اپراتور است. انتخاب قالب مناسب و رعایت پارامترهای فنی مانند فشار، سرعت و عمق پانچ، نقش کلیدی در کیفیت نتیجه دارد.

بررسی کیفیت و کنترل نهایی

پس از اتمام عملیات، قطعه پانچ شده باید مورد بررسی دقیق قرار گیرد. این کنترل نهایی می تواند شامل اندازه گیری ابعاد سوراخ ها، بررسی کیفیت لبه ها و اطمینان از عدم وجود براده های اضافی باشد. در صورت مشاهده هرگونه نقص یا انحراف، اصلاحات لازم صورت می گیرد تا محصول نهایی از هر لحاظ مطابق با استانداردهای تعیین شده باشد.

دستگاه پانچ دستی

دستگاه های پانچ دستی معمولاً برای کارهای سبک و پروژه های کوچک استفاده می شوند. این دستگاه ها با مکانیزم ساده و قیمت مناسب، امکان ایجاد سوراخ های کوچک روی ورق های نازک را فراهم می کنند. مزیت بزرگ آن ها، قابلیت حمل و سهولت کاربری است، اما طبیعتاً برای تولید انبوه یا پانچ ورق های ضخیم گزینه مناسبی به شمار نمی آیند.

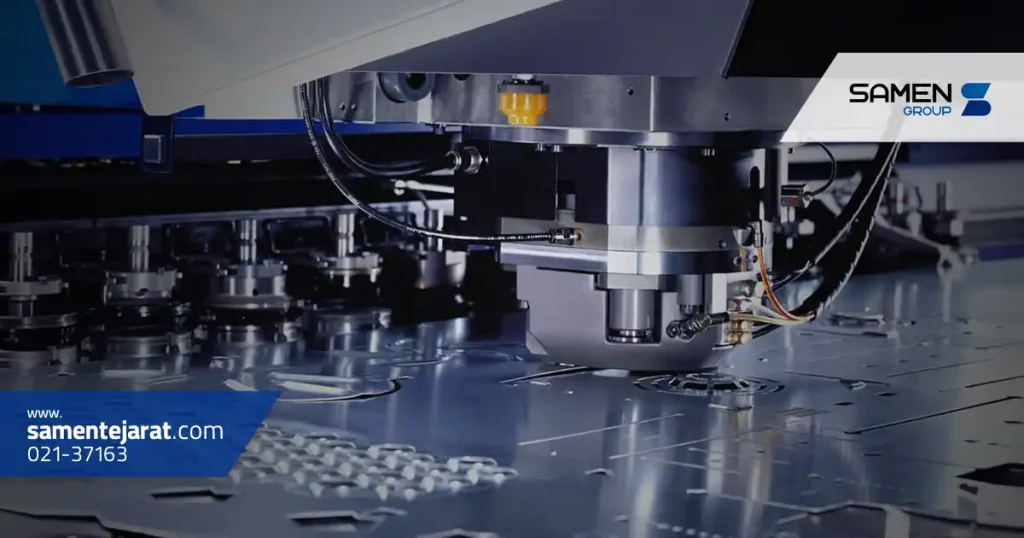

دستگاه پانچ هیدرولیکی

در نقطه مقابل دستگاه های دستی، پانچ های هیدرولیکی با نیروی بسیار بالاتر و امکانات پیشرفته تر طراحی شده اند. این دستگاه ها مناسب خطوط تولید با تیراژ متوسط تا بالا هستند و توانایی پانچ ورق های ضخیم و فلزات سخت را دارند. کنترل فشار، سرعت بالا و قابلیت تنظیم قالب از ویژگی های اصلی این دسته است که آن ها را برای کاربردهای صنعتی ایده آل می کند.

دستگاه پانچ CNC

پانچ CNC، نماد اوج فناوری در این حوزه است. با بهره گیری از کنترل عددی و برنامه نویسی کامپیوتری، این دستگاه ها عملیات پانچ را با نهایت دقت و سرعت انجام می دهند. امکان طراحی الگوهای پیچیده و تکرار عملیات بدون کوچک ترین خطا، از برجسته ترین مزایای آن هاست. دستگاه پانچ CNC مناسب شرکت هایی است که کیفیت و انعطاف پذیری برایشان در اولویت قرار دارد.

مقایسه دستگاه های پانچ ورق از نظر کاربرد و قیمت

هر یک از انواع دستگاه پانچ، متناسب با نیاز و بودجه کاربر انتخاب می شود. دستگاه های دستی مقرون به صرفه ترند و نگهداری آسان تری دارند، اما کارایی محدودی دارند. پانچ های هیدرولیکی در میانه طیف قرار دارند و برای تولید متوسط تا نیمه صنعتی مناسب اند. در نهایت، پانچ های CNC با هزینه بالاتر، اما کیفیت، سرعت و قابلیت های بی رقیب خود، بهترین انتخاب برای تولیدکنندگان حرفه ای به شمار می روند.

ظرفیت و قدرت دستگاه

ظرفیت پانچ و نیروی قابل تولید توسط دستگاه، از اصلی ترین معیارهای انتخاب است. بسته به نوع فلز، ضخامت ورق و حجم کاری مورد انتظار، باید دستگاهی انتخاب شود که توان کافی برای انجام عملیات مورد نظر را داشته باشد. عدم تناسب ظرفیت می تواند منجر به استهلاک زودرس و حتی آسیب به دستگاه شود.

نوع کنترل (دستی، اتوماتیک)

کنترل دستگاه پانچ، عامل تعیین کننده ای در دقت و سرعت عملیات است. دستگاه های دستی برای کارهای ساده و تیراژ پایین مناسب اند، در حالی که نمونه های اتوماتیک و CNC، دقت و بازدهی به مراتب بالاتری دارند. انتخاب نوع کنترل باید متناسب با ماهیت پروژه و سطح تخصص اپراتور انجام گیرد.

قابلیت تعویض قالب

در خطوط تولیدی که تنوع قطعات بالاست، قابلیت تعویض سریع و آسان قالب اهمیت دوچندان می یابد. دستگاه هایی که امکان تعویض قالب را بدون توقف طولانی فراهم می کنند، به افزایش بهره وری و کاهش زمان توقف کمک شایانی می نمایند.

مصرف انرژی و هزینه نگهداری

مصرف انرژی، خصوصاً در دستگاه های صنعتی، باید مد نظر قرار گیرد. انتخاب دستگاهی با مصرف بهینه، می تواند تاثیر مستقیم بر هزینه های جاری واحد تولیدی داشته باشد. علاوه بر این، بررسی هزینه های نگهداری، دسترسی به قطعات یدکی و خدمات پس از فروش، تصمیم گیری آگاهانه تری را رقم می زند.

با بررسی قیمت فولاد آلیاژی در ثامن تجارت، می توانید مناسب ترین مواد اولیه را برای فرایند پانچ ورق انتخاب کرده و کیفیت و صرفه جویی را همزمان تجربه کنید.

تجهیزات ایمنی مورد نیاز

استفاده از تجهیزات ایمنی نظیر دستکش های مخصوص، عینک محافظ و کفش ایمنی، لازمه کار با دستگاه پانچ است. این تجهیزات از بروز آسیب های جدی جلوگیری کرده و ایمنی اپراتور را تا حد زیادی تضمین می کنند.

اقدامات پیشگیرانه حین کار

اپراتور باید همواره از صحت عملکرد دستگاه مطمئن شود و پیش از آغاز به کار، وضعیت قالب، سنبه و تجهیزات جانبی را بررسی کند. جلوگیری از وجود قطعات اضافی در محل کار و رعایت فاصله مناسب از دستگاه، احتمال بروز حوادث را به حداقل می رساند. هم چنین خاموش کردن دستگاه هنگام تعویض قالب یا تمیزکاری، نکته ای کلیدی در پیشگیری از آسیب است.

آموزش و استانداردهای ایمنی

برگزاری دوره های آموزشی مستمر برای اپراتورها و آشنایی با دستورالعمل های ایمنی دستگاه، ضامن سلامت نیروی انسانی و افزایش راندمان تولید است. رعایت استانداردهای بین المللی و اجرای دستورالعمل های تولیدکننده دستگاه، ضامن بهره برداری ایمن و پایدار خواهد بود.

جمع بندی

فرایند پانچ ورق با توجه به سرعت، دقت و صرفه جویی در مصرف مواد، یکی از انتخاب های هوشمندانه در صنایع مختلف است. انتخاب دستگاه متناسب با نیاز، رعایت اصول ایمنی و توجه به ظرفیت و قابلیت های دستگاه، می تواند کیفیت نهایی محصولات را به طور چشمگیری افزایش دهد.

توصیه های کاربردی برای انتخاب و کار با دستگاه پانچ

پیشنهاد می شود پیش از خرید دستگاه پانچ، نیازسنجی دقیقی انجام دهید و با متخصصان این حوزه مشورت نمایید. به یاد داشته باشید که نگهداری منظم دستگاه و آموزش مداوم اپراتورها، از بروز هزینه های پنهان و کاهش بازدهی جلوگیری می کند. انتخاب تامین کننده معتبر و دریافت گارانتی و خدمات پس از فروش، اطمینان خاطر بیشتری برای سرمایه گذاری شما به همراه دارد.

سوالات متداول

پانچ ورق معمولاً برای ضخامت های نازک تا متوسط کاربرد دارد؛ اما با انتخاب دستگاه مناسب می توان تا ضخامت های بالاتر را نیز پانچ کرد. نوع فلز و توان دستگاه نیز در این انتخاب مؤثر است.

خیر، این فرایند برای انواع فلزات مانند آلومینیوم، مس، استیل و حتی برخی پلاستیک های صنعتی قابل استفاده است. البته هر فلز نیازمند تنظیمات و قالب های خاص خود است.

انتخاب قالب مناسب، دقت در تنظیم دستگاه، کیفیت ورق اولیه و مهارت اپراتور، همگی نقش بسزایی در نتیجه نهایی دارند. کنترل نهایی پس از پانچ نیز بسیار مهم است.

عمر قالب بسته به جنس، میزان استفاده و نوع ورق متفاوت است. با نگهداری صحیح و استفاده اصولی می توان عمر آن را افزایش داد، اما قالب ها در نهایت نیاز به تعویض یا تعمیر پیدا می کنند.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.