مشاوره و فروش

02137163

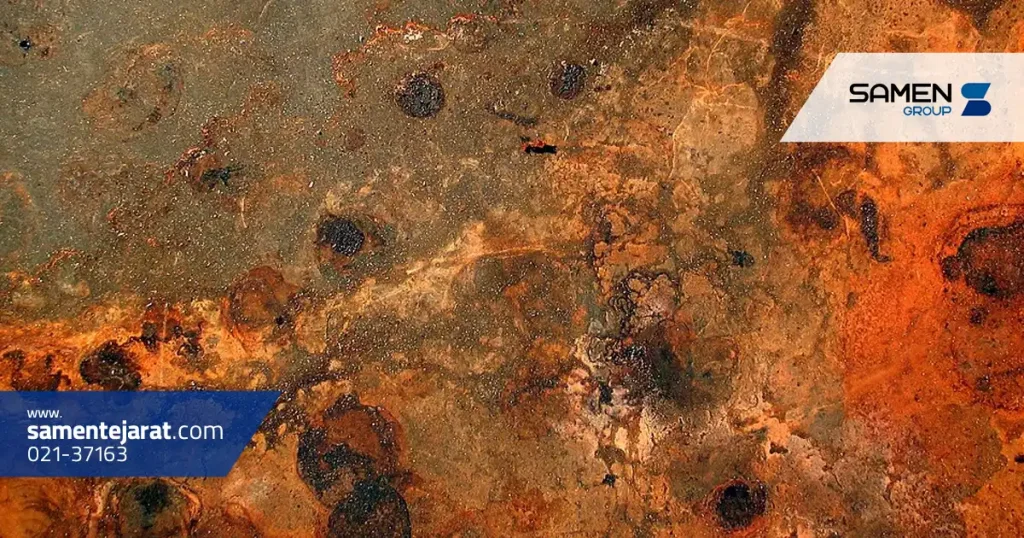

سطح هر ورق آهن، روایت گر سرگذشت آن است؛ از دل زمین تا کارگاه تولید و انبار و کارخانه. زمانی که لایه هایی به رنگ زرد، قرمز یا سیاه بر روی آهن پدیدار می شوند، در واقع زبان طبیعت است که با ما سخن می گوید. هر رنگ، نشانگر نوع خاصی از تغییرات شیمیایی و فیزیکی است؛ تغییراتی که اگرچه گاه زیبا می نمایند، اما اغلب نشانی از واکنش هایی اند که کیفیت، دوام و خواص مکانیکی آهن را تحت تاثیر قرار می دهند. شناخت این رنگ ها، شناخت راهی است برای حفظ ارزش آهن در صنعت و زندگی همچنبن تغییر رنگ سطحی و ایجاد لایههای زرد، قرمز یا سیاه میتواند به طور مستقیم بر کیفیت و قیمت ورق آهن در بازار تاثیرگذار باشد، زیرا نشاندهنده شرایط نگهداری و میزان خوردگی آن است.

آهن در مسیر پر فراز و نشیب خود از معدن تا مصرف، با هزاران عامل محیطی روبروست؛ حرارت، رطوبت، اکسیژن و مواد شیمیایی. تغییر رنگ سطح آن، نخستین و ساده ترین علامت این تاثیرات است. لایه های رنگی سطح آهن، همچون ردپای فرسودگی، اکسیداسیون و تغییرات ساختاری، حامل پیامی عمیق اند: یا از آهن مراقبت شده یا رها گشته تا تدریجا قربانی خوردگی گردد.

صنایع فولاد و آهن قلب تپنده هر کشور صنعتی هستند. شناخت تغییر رنگ در این حوزه، فقط یک موضوع ظاهری یا زیبایی شناختی نیست. هر تغییر رنگ می تواند نشانه آغاز خوردگی، افت کیفیت، کاهش دوام و حتی خطر در پروژه های عمرانی و صنعتی باشد. مدیران تولید و مهندسان کنترل کیفیت با بررسی این رنگ ها، به درک دقیقی از شرایط نگهداری، فرآیند حرارتی و حتی سلامت روان کارخانه می رسند.

رنگ زرد نشان دهنده سولفیداسیون یا اکسیدهای خاص آهن است که به معنای تغییر در لایه سطحی و ایجاد سطوح لغزنده و متفاوت خواهد بود. رنگ قرمز نشانی از زنگ زدگی کلاسیک و تشکیل Fe₂O₃ بوده و کاهش مقاومت مکانیکی را به دنبال دارد. رنگ سیاه نیز حکایت از اکسیداسیون در دمای بالا دارد که گاه برای اهداف محافظتی مفید است، اما در برخی کاربردها نیاز به حذف آن وجود دارد. این تغییرات رنگی، به طور مستقیم نوع مصرف، جوشکاری، رنگ آمیزی و پوشش دهی ورق آهن را تعیین می کنند.

سطح آهن آیینه ای است از واکنش های شیمیایی و فیزیکی که هر روز و هر ساعت بر آن اتفاق می افتد. تغییر رنگ، نتیجه برخورد ذرات آهن با جهان بیرونی است؛ جهانی سرشار از رطوبت، اکسیژن، سولفیدها و حرارت که همه و همه با آهن وارد گفت وگو می شوند و رد خود را بر آن بر جا می گذارند.

زمانی که آهن در معرض هوا قرار می گیرد، نخستین واکنش، اکسیداسیون سطحی است. اتم های آهن به سرعت با اکسیژن پیوند می خورند و اکسیدهایی با رنگ های متنوع تشکیل می دهند. این واکنش ها به ظاهر آهسته اما بسیار پیوسته اند و در نهایت می توانند منجر به تشکیل لایه های ضخیم تر و شکننده شوند. اگر آهن در محیط های آلوده به سولفیدها یا نیتروژن باشد، واکنش های ترکیبی رخ داده و طیفی از رنگ ها روی سطح ظاهر خواهد شد.

حرارت، همچون قلم موی یک نقاش، رنگ های متنوعی بر سطح آهن ترسیم می کند. در دماهای پایین تر، لایه های نازک اکسید آهن رنگ زرد یا قهوه ای کم رنگ ایجاد می کنند. با افزایش دما، این لایه ها به سرخ و نهایتا سیاه تغییر می یابند. در عملیات حرارتی، این تغییر رنگ نه تنها نشان دهنده دما و زمان فرآیند است، بلکه گاه اثر حفاظتی دارد، چرا که لایه های اکسیدی در دماهای مشخص می توانند مانع ادامه اکسیداسیون شوند.

رطوبت، شریک همیشگی اکسیژن در ماجرای تغییر رنگ آهن است. زمانی که قطرات آب روی سطح آهن بنشینند، محیطی محلی و مرطوب ایجاد می کنند که سرعت واکنش های الکتروشیمیایی را افزایش می دهد. در این حالت، آهن الکترون از دست داده و اکسید می شود. بسته به ضخامت لایه اکسید و ساختار کریستالی آن، رنگ های زرد، قرمز یا سیاه قابل مشاهده خواهند بود.

لایه زرد بر سطح آهن، جلوه ای از واکنش های سطحی سبک تر و در عین حال هشداردهنده است. این رنگ نشانه تغییرات ابتدایی است که اگر مهار نشود، به سرعت به مراحل جدی تر خوردگی منجر خواهد شد.

زمانی که اکسید آهن در ضخامت های بسیار نازک تشکیل می شود، اثرات تداخلی نور موجب ظاهر شدن رنگ زرد می گردد. در واقع لایه زرد رنگ به دلیل تشکیل اکسید آهن با ترکیب های مختلف مثل FeO(OH) و تاثیر عبور و بازتاب نور در ضخامت نانومتری آن است. این لایه ها چسبندگی نسبتا خوبی دارند و به عنوان نشانه اولیه اکسیداسیون آهن به شمار می روند.

وجود مقادیر اندک گازهای سولفیدی و نیتروژنی در محیط، ترکیبات پیچیده ای روی سطح آهن ایجاد می کند. این ترکیبات به ویژه در صنایعی که آهن با دمای بالا و محیط های آلوده سروکار دارد (مانند پالایشگاه ها و صنایع پتروشیمی) رنگ زرد و حتی طلایی خاصی بر سطح ورق پدید می آورند. لایه های سولفیدی علاوه بر تغییر رنگ، اغلب موجب کاهش مقاومت به خوردگی در بلندمدت می شوند.

رنگ قرمز، مشهورترین و غم انگیزترین رنگ در داستان آهن است. رنگی که در نگاه نخست زیبا می نماید اما نشانه آغاز پایان است، چراکه نتیجه زنگ زدگی و تولید اکسید آهن سه ظرفیتی یا همان Fe₂O₃ است.

زنگ زدگی (Rusting) و تولید Fe₂O₃

زنگ زدگی نتیجه مستقیم واکنش آهن با آب و اکسیژن است. در این فرآیند، آهن با از دست دادن الکترون، به یون های Fe³⁺ تبدیل شده و با ترکیب با اکسیژن و آب، Fe₂O₃·nH₂O تولید می کند که همان لایه قرمز و شکننده زنگ است. این لایه برخلاف تصور عامه محافظتی نیست، بلکه متخلخل بوده و اجازه نفوذ اکسیژن به لایه های زیرین را می دهد، بنابراین خوردگی پیوسته ادامه می یابد.

زنگ قرمز تفاوت مهمی با لایه سیاه دارد. لایه سیاه اغلب چسبنده تر و محافظتی تر است در حالی که زنگ قرمز ترد و متخلخل بوده و نه تنها مانع خوردگی نمی شود بلکه آن را تسریع می کند. همچنین رنگ قرمز نشانه تشکیل اکسید آهن سه ظرفیتی است، در حالی که رنگ سیاه اغلب مربوط به اکسید آهن دو و سه ظرفیتی ترکیبی (Fe₃O₄) است.

سطح سیاه آهن، چه زیبا و چه تیره، نشان دهنده حضور Fe₃O₄ یا همان مگنتیت است؛ ترکیبی که در فرآیند نورد گرم یا عملیات حرارتی تشکیل می شود.

تشکیل اکسید آهن سیاه (Fe₃O₄) یا مقیاس نورد (Mill Scale)

در حین نورد گرم فولاد، لایه ای متشکل از FeO، Fe₃O₄ و Fe₂O₃ تشکیل می شود که ترکیب غالب آن Fe₃O₄ است. این لایه به نام مقیاس نورد شناخته می شود و اگرچه تا حدی سطح را از اکسیداسیون بیشتر محافظت می کند، اما در بسیاری از کاربردها نیاز به پاک سازی آن وجود دارد زیرا مانع چسبندگی رنگ، پوشش گالوانیزه یا جوشکاری استاندارد می شود.

در عملیات حرارتی، به ویژه تمپرینگ و آنیلینگ، و همچنین در جوشکاری، دمای بالا باعث تشکیل لایه های Fe₃O₄ بر سطح فلز می شود. این لایه سیاه علاوه بر ایجاد زیبایی ظاهری در برخی صنایع، گاه به عنوان نشانه دمای عملیات نیز مورد استفاده قرار می گیرد. با این حال برای پوشش دهی و رنگ آمیزی، حذف این لایه ضروری است.

هر لایه رنگی داستان خود را دارد. برخی مفید و برخی مضر، اما آنچه مهم است شناخت تاثیر هر کدام بر خواص مکانیکی و مقاومت آهن در کاربردهای مهندسی است.

لایه زرد اغلب تاثیر مکانیکی ندارد اما نشانه آغاز اکسیداسیون است. لایه قرمز (Fe₂O₃) بسیار مضر بوده و منجر به کاهش ضخامت مفید ورق و افت شدید استحکام می شود. لایه سیاه (Fe₃O₄) ممکن است در کوتاه مدت محافظ باشد، اما چنانچه جدا شود، نقاطی آسیب پذیر برای خوردگی سریع ایجاد خواهد کرد. از منظر مهندسی، پاکسازی کامل سطح پیش از هر نوع پوشش دهی، جوشکاری یا رنگ آمیزی الزامی است.

سندبلاست و تمیزکاری مکانیکی، اسیدشویی، فسفاته کردن و پوشش دهی سریع، از جمله بهترین روش های حذف لایه های رنگی و پیشگیری از ایجاد مجدد آنها هستند. همچنین کنترل دقیق دما در فرآیندهای حرارتی و جلوگیری از رطوبت محیطی نقش کلیدی در این زمینه دارد.

برای مقابله با این پدیده طبیعی، علم و صنعت راهکارهای متنوعی ارائه داده اند؛ راهکارهایی که هر کدام بسته به شرایط پروژه و هزینه های قابل قبول، انتخاب می شوند.

استفاده از پوشش های ضد زنگ

پوشش های ضد زنگ مانند رنگ های اپوکسی، پلی اورتان و پوشش های غنی از روی (zinc rich) مانعی فیزیکی و شیمیایی میان آهن و محیط خورنده ایجاد می کنند. این روش در صنایع ساختمانی، نفت و گاز و پتروشیمی به عنوان روشی موثر و مقرون به صرفه به کار می رود.

گالوانیزه کردن و رنگ آمیزی صنعتی

گالوانیزه کردن با روی، یکی از بهترین روش های جلوگیری از خوردگی آهن است. روی با واکنش پذیری بیشتر نسبت به آهن، قربانی شده و از آهن محافظت می کند. رنگ آمیزی صنعتی نیز لایه ای نفوذناپذیر برای آب و اکسیژن فراهم می کند و عمر آهن را به شکل چشمگیری افزایش می دهد.

کنترل دما و رطوبت در انبارداری ورق آهن

حفظ دمای محیط انبار در حد متعادل و جلوگیری از تراکم بخار آب، از نکات حیاتی در انبارداری ورق های آهنی است. استفاده از دیسیکانت ها، سیستم های تهویه مناسب و کنترل مداوم رطوبت، از مهم ترین اصول نگهداری آهن بدون تغییر رنگ و خوردگی است.

مجموعه ثامن تجارت با ارائه محصولات باکیفیت و کنترل دقیق خوردگی و تغییر رنگ، تاثیر مهمی بر بهبود کیفیت و کاهش قیمت فولاد آلیاژی در پروژههای صنعتی دارد.

سوالات متداول

تشکیل لایه نازک اکسید آهن یا سولفید آهن به دلیل واکنش های شیمیایی سطحی.

بله، اما در اغلب موارد نیاز به پاکسازی دارد تا عملیات جوشکاری یا پوشش دهی به درستی انجام شود.

با استفاده از رنگ های ضد زنگ، گالوانیزه کردن، حذف رطوبت محیط و مراقبت در انبارداری.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.