فلزات در نگاه اول مواد سخت و استواری به نظر می رسند که فقط تحت نیروهای بزرگ تغییر شکل می دهند؛ اما پشت این ظاهر محکم، دنیایی از رفتارهای پیچیده مکانیکی پنهان است.

همین رفتار مکانیکی است که تعیین می کند یک قطعه استیل زیر فشار خم می شود، می شکند، فنری می کند یا سال ها بدون مشکل کار می کند.

وقتی از استیل و به ویژه از کارسختی صحبت می کنیم، در واقع وارد دنیای تغییر شکل پلاستیک، نابجایی ها و ریزساختار آلیاژها می شویم؛ جایی که چند میکرون تغییر در ساختار می تواند تفاوتی بزرگ در عملکرد یک قطعه صنعتی ایجاد کند.

هنگام بررسی کارسختی در استیل، آگاهی از قیمت روز فولاد آلیاژی می تواند به انتخاب آلیاژ مناسب برای فرایندهای شکل دهی و عملیات سرد کمک کند.

کارسختی یا کرنش سختی (Strain Hardening / Work Hardening) فرایندی است که در آن استحکام و سختی فلز در اثر تغییر شکل پلاستیک افزایش می یابد.

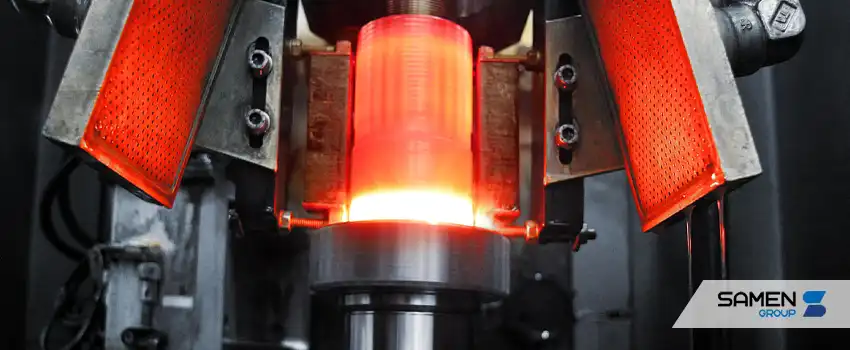

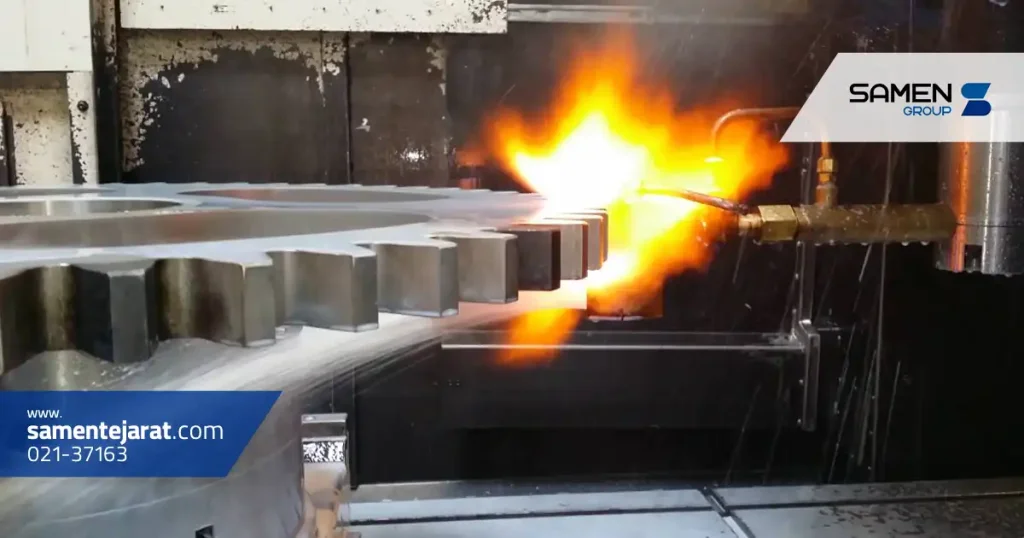

این تغییر شکل می تواند در اثر نورد سرد، کشش، خم کاری، فورج سرد، پرس کاری یا هر فرایندی باشد که فلز را در دمای نسبتا پایین (معمولاً زیر دمای تبلور مجدد) تحت کرنش قرار می دهد.

تعریف کارسختی (Strain Hardening)

به زبان ساده:

کارسختی یعنی «سخت تر شدن و مقاوم تر شدن فلز در اثر تغییر شکل پلاستیک».

در سطح میکروسکوپی، این فرایند به افزایش چگالی نابجایی ها و قفل شدن حرکت آن ها مربوط می شود.

در نتیجه:

بنابراین کارسختی همیشه «خوب» نیست؛ بلکه بستگی به کاربرد قطعه دارد.

کارسختی اغلب با سخت کاری حرارتی (مثل کوئنچ و تمپر) اشتباه گرفته می شود، در حالی که این دو فرایند کاملا متفاوت اند:

کارسختی:

سخت کاری حرارتی:

به بیان دیگر، کارسختی بیشتر «سخت شدن از طریق فشار» است، در حالی که سخت کاری حرارتی «سخت شدن از طریق دما و فاز» است.

در کاربردهایی که نیاز به ورق های آستنیتی کارسخت شده وجود دارد، اطلاع از قیمت ورق استنلس استیل امروز برای برآورد دقیق هزینه تولید ضروری است.

شدت و نوع کارسختی در استیل به عوامل مختلفی وابسته است:

همین عوامل هستند که تعیین می کنند یک گرید استیل قابلیت کارسختی بالایی داشته باشد یا خیلی سریع ترد و شکننده شود.

برای درک کارسختی در استیل، باید کمی وارد دنیای نابجایی ها در شبکه بلوری شویم.

نقش نابجایی ها در ساختار کریستالی

نابجایی ها، نقایص خطی در شبکه بلوری هستند؛ یعنی جاهایی که نظم کامل کریستال کمی به هم خورده است.

حرکت همین نابجایی هاست که امکان تغییر شکل پلاستیک را فراهم می کند.

وقتی استیل تحت تنش قرار می گیرد:

هرچه تعداد نابجایی ها بیشتر شود، حرکت آن ها سخت تر و مقاومت ماده در برابر تغییر شکل بیشتر می شود.

این افزایش چگالی نابجایی، قلب مکانیزم کارسختی است.

تأثیر تغییر شکل پلاستیک در افزایش استحکام

با ادامه تغییر شکل پلاستیک، فاصله بین نابجایی ها کم می شود و شبکه بلوری در وضعیتی پر از تنش های درونی قرار می گیرد.

اثر این رویداد در مقیاس مهندسی:

در واقع، استیل «از تجربه خود یاد می گیرد»؛ هر بار که خم می شود یا کش می آید، کمی مقاوم تر از قبل می شود، اما در عین حال تحملش برای تغییر شکل های بعدی کمتر می شود.

اگر به استیل کارسخت شده در میکروسکوپ نوری یا الکترونی نگاه کنیم:

این تغییرات میکروسکوپی باعث می شود استیل در برابر سایش، تغییر شکل مجدد و فشار، مقاوم تر اما در برابر ترک خوردگی حساس تر شود.

بسیاری از پروژه های مهندسی که از میلگردهای سردکارشده استفاده می کنند، وابستگی مستقیمی به تغییرات قیمت میلگرد استیل امروز دارند تا بتوانند برنامه ریزی بهینه تری انجام دهند.

همه استیل ها به یک شکل به کارسختی واکنش نشان نمی دهند. ساختار فازی و ترکیب شیمیایی نقش تعیین کننده ای در میزان و نوع کارسختی دارند.

استیل زنگ نزن آستنیتی

استیل های آستنیتی (مثل گریدهای ۳۰۴ و ۳۱۶):

به همین دلیل، بسیاری از قطعاتی که نیاز به هم زمانی استحکام و شکل پذیری دارند، از استیل آستنیتی سردکار شده ساخته می شوند؛ مثل برخی ابزار پزشکی، فنرها، سیم ها و قطعات فرم دار شده.

استیل فریتی و مارتنزیتی

استیل های فریتی:

استیل های مارتنزیتی:

مقایسه مقاومت و شکل پذیری در انواع استیل

به طور خلاصه:

در طراحی، انتخاب نوع استیل و میزان مجاز کارسختی باید هم زمان در نظر گرفته شود تا قطعه بین دو افراط نیفتد:

نه آن قدر نرم باشد که زیر بار تغییر شکل دهد، نه آن قدر سخت که در اولین شوک مکانیکی، ترک بخورد.

کارسختی ابزاری قدرتمند برای مهندسان است؛ ابزاری که اگر درست استفاده شود، می تواند بدون تغییر ترکیب شیمیایی، خواص مکانیکی را به شکل چشمگیری ارتقا دهد. اما روی دیگر سکه، کاهش شکل پذیری و افزایش شکنندگی است.

افزایش استحکام و مقاومت به سایش

از مهم ترین مزایای کارسختی در استیل می توان به موارد زیر اشاره کرد:

برای مثال، سیم های فولادی کشیده شده سرد، فنرها و برخی ورق های فرم پذیر بدنه خودرو از اثر مثبت کارسختی بهره می برند؛ جایی که استحکام بالا با وزن کم ترکیب می شود.

کاهش شکل پذیری و خطر ترک خوردگی

در مقابل، کارسختی بیش از حد می تواند مشکلاتی ایجاد کند:

این موضوع به ویژه در فرایندهای چندمرحله ای فرمینگ اهمیت دارد. اگر بین مراحل، عملیات آنیل یا تنش زدایی انجام نشود، ماده به قدری سخت و شکننده می شود که در مرحله بعدی به جای شکل گیری، ترک می خورد.

اثرات روی قابلیت جوشکاری و ماشین کاری

کارسختی روی رفتار استیل در جوشکاری و ماشین کاری نیز اثر می گذارد:

در جوشکاری:

در ماشین کاری:

به همین دلیل، طراحان و مهندسان تولید باید دقیقا بدانند که کدام مرحله فرایند، چه مقدار کارسختی ایجاد کرده و این کارسختی در مراحل بعدی چه تبعاتی خواهد داشت.

کاربردهای صنعتی کارسختی

کارسختی در استیل فقط یک پدیده ناخواسته نیست؛ در بسیاری از موارد، خودِ مهندس عمداً از آن به عنوان یک ابزار طراحی استفاده می کند.

در ساخت تجهیزات پزشکی

در تجهیزات پزشکی، ترکیب استحکام بالا، شکل پذیری اولیه و زیست سازگاری اهمیت ویژه ای دارد. استیل زنگ نزن آستنیتی کارسخت شده، در موارد زیر کاربرد دارد:

در اینجا، کارسختی طوری کنترل می شود که قطعه پس از شکل دهی، به استحکام نهایی مورد نظر برسد، بدون آن که به شکنندگی خطرناک نزدیک شود.

در صنعت خودرو و هوافضا

در خودرو و هوافضا، وزن، استحکام و ایمنی سه محور اصلی طراحی هستند. کارسختی به طراح اجازه می دهد:

در برخی قطعات بدنه، ورق های استیل در چند مرحله فرم دهی می شوند و هر مرحله بخشی از کارسختی نهایی را ایجاد می کند. بین مراحل، عملیات گرمایی سبک یا آنیل جزئی ممکن است برای تنظیم دقیق خواص انجام شود.

در صنایع ساختمانی و ابزارسازی

در ساختمان و ابزارسازی، کارسختی می تواند مزایای زیر را فراهم کند:

با این حال، در سازه ها باید همیشه تعادل بین استحکام و داکتیلیته حفظ شود، چون سازه ای که تنها سخت است و داکتیل نیست، در برابر زلزله رفتاری غیرقابل پیش بینی و خطرناک خواهد داشت.

در صنایع لوله سازی نیز انتخاب گریدهایی با قابلیت کارسختی مناسب باید همراه با بررسی قیمت لوله استیل امروز صورت گیرد تا تعادل بین کیفیت و هزینه حفظ شود.

گاهی کارسختی مطلوب و برنامه ریزی شده است، و گاهی نتیجه جانبی ناخواسته یک فرایند تولید. در این حالت باید یا آن را کاهش داد، یا کاملاً از بین برد.

آنیل کردن (Annealing)

مؤثرترین روش برای از بین بردن یا کم کردن اثر کارسختی، آنیل کردن است. در آنیل:

بسته به نوع استیل و هدف، انواع مختلف آنیل به کار می رود؛ مانند:

در صنایع، اغلب بین دو مرحله شدید فرمینگ، آنیل تبلور مجدد انجام می شود تا ماده برای تحمل کرنش بعدی آماده شود.

طراحی مناسب فرایندهای تولید

برای جلوگیری از کارسختی ناخواسته، طراحی فرایند بسیار مهم است. برخی راهکارها:

در واقع، مهندس فرایند باید از ابتدا نقشه راه تنش ها و کرنش ها را روی قطعه ترسیم کند.

انتخاب مناسب گرید استیل

گاهی بهتر است به جای مبارزه با کارسختی، از ابتدا گریدی را انتخاب کنیم که با فرایند و کاربرد مورد نظر سازگارتر است. برای مثال:

انتخاب درست گرید، می تواند هزینه عملیات ثانویه (مثل آنیل و اصلاح) را کاهش داده و کیفیت نهایی محصول را پایدارتر کند.

سوالات متداول

بخش عمده ای از کارسختی را می توان با عملیات آنیل مناسب از بین برد. در آنیل تبلور مجدد، دانه های جدید و کم تنش تشکیل می شوند و استحکام و سختی کاهش یافته و شکل پذیری بازمی گردد. با این حال، اگر در طول فرایند، ترک های ریز یا آسیب های جدی ایجاد شده باشد، آنیل نمی تواند آن ها را حذف کند و فقط تنش های داخلی را کاهش می دهد.

معمولاً وقتی از کارسختی صحبت می کنیم، منظور کار سرد است؛ یعنی تغییر شکل در دمای اتاق یا پایین تر از دمای تبلور مجدد. در دماهای بالاتر، بخشی از نابجایی ها حین فرایند بازیابی یا بازآرایی می شوند و اثر کارسختی شدید مشاهده نمی شود.

به طور غیرمستقیم، بله. کارسختی می تواند تنش های پسماند و نواحی با انرژی بالای سطحی ایجاد کند که در برخی محیط های خورنده، حساسیت به خوردگی تنشی یا حفره ای را افزایش می دهد. همچنین در نواحی کارسخت شده ای که سطح خراشیده شده، اگر پاسیو شدن سطح به خوبی انجام نشود، احتمال حمله موضعی بیشتر است.

نشانه های متعددی وجود دارد:

سخت تر شدن قابل لمس سطح در برابر سوهان یا خراش

افزایش مقاومت در برابر خم کردن یا تغییر شکل مجدد

رفتار شکننده تر در مرحله بعدی فرمینگ

اندازه گیری سختی با روش هایی مثل راکول یا ویکرز پیش و پس از فرایند

در سطح تخصصی تر، با بررسی ریزساختار و چگالی نابجایی یا اندازه دانه ها در میکروسکوپ می توان میزان کارسختی را تشخیص داد.

خیر، کارسختی دشمن ما نیست؛ اگر آن را بشناسیم، تبدیل به یکی از قدرتمندترین ابزارهای طراحی مکانیکی می شود. در فنرها، سیم ها، ابزارها و بسیاری از قطعات مقاوم، کارسختی بخشی از استراتژی مهندسی است. مشکل زمانی آغاز می شود که بدون برنامه و کنترل، در میانه فرایند تولید ایجاد شود و مراحل بعدی را مختل کند.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.