فرآیند هیدروفرمینگ، دریچه ای نو به دنیای شکل دهی فلزات گشوده است؛ روشی که با تکیه بر دانش روز و فن آوری پیشرفته، تحولی شگرف در تولید قطعات صنعتی به وجود آورده است. در این فرآیند، با به کارگیری فشار سیال، فلزات را به گونه ای انعطاف پذیر اما مقاوم شکل می دهند که ساخت قطعات پیچیده و دقیق را ممکن می سازد. هیدروفرمینگ نه تنها موجب صرفه جویی در مواد اولیه و انرژی می شود، بلکه توانسته است محدودیت های سنتی شکل دهی فلزات را پشت سر بگذارد و امکان خلق قطعاتی با استحکام بالا و وزن کم را فراهم آورد. در ادامه، با ابعاد مختلف این فناوری آشنا می شویم تا ارزش و جایگاه ویژه آن را در صنعت امروز بهتر درک کنیم.

شرکت ثامن تجارت با ارائه قیمت فولاد آلیاژی به روز و رقابتی، نقش مهمی در تأمین مواد اولیه مورد نیاز فرآیند هیدروفرمینگ برای صنایع مختلف ایفا می کند.

هیدروفرمینگ نوعی فرآیند شکل دهی فلزات است که با استفاده از فشار بالای یک سیال—معمولاً آب یا روغن—بر قطعه ای فلزی، آن را درون قالب خاصی به فرم موردنظر درمی آورد. این تکنولوژی، مرزهای خلاقیت در طراحی قطعات صنعتی را گسترش داده و امکان تولید اجزای یکپارچه و بدون نیاز به جوشکاری را فراهم ساخته است. برخلاف روش های سنتی که فلز را با فشار مکانیکی شکل می دهند، در هیدروفرمینگ، فشار سیال به طور یکنواخت در تمامی نقاط قطعه توزیع می شود و همین ویژگی موجب کاهش تنش های باقیمانده، بهبود کیفیت سطح و افزایش دقت ابعادی قطعات می شود. این فرآیند به ویژه در صنایع خودرو و هوافضا جایگاه ویژه ای یافته و روزبه روز توسعه بیشتری پیدا می کند.

هیدروفرمینگ، به واسطه مزایای چشمگیر خود، در صنایع متعددی نفوذ یافته است. در صنعت خودرو، ساخت شاسی و قطعات سازه ای با استحکام بالا و وزن کم یکی از مهم ترین کاربردهاست. این فرآیند امکان تولید لوله ها و پروفیل هایی با مقاطع متغیر و پیچیده را فراهم می کند که پیش تر با روش های سنتی یا بسیار دشوار یا غیرممکن بود. در صنعت هوافضا، تولید قطعات سبک و مقاوم از جنس آلیاژهای خاص، اهمیت هیدروفرمینگ را دوچندان کرده است. همچنین، در ساخت وسایل خانگی، لوازم ورزشی، دوچرخه و حتی تجهیزات پزشکی نیز از این فناوری بهره گرفته می شود تا محصولاتی با کیفیت بالاتر و طراحی زیباتر به بازار عرضه شود.

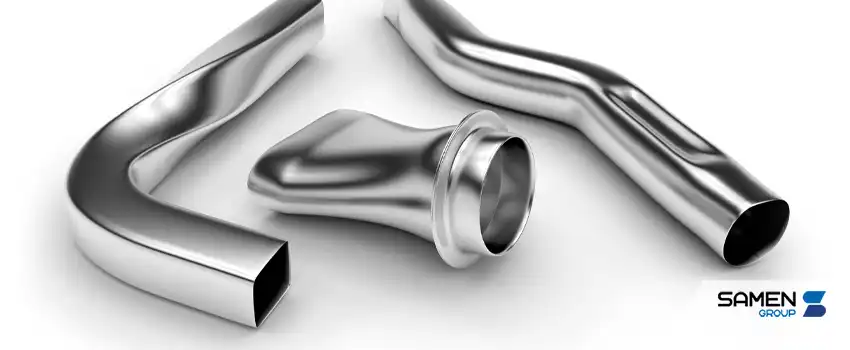

فرآیند هیدروفرمینگ، به طور کلی در دو دسته اصلی طبقه بندی می شود: هیدروفرمینگ لوله و هیدروفرمینگ ورق. هرکدام از این روش ها، متناسب با نوع قطعه موردنظر، ویژگی ها و مزایای خاص خود را دارند. شناخت این دو رویکرد و تفاوت های آن ها، به انتخاب بهترین راهکار برای تولید قطعات صنعتی کمک می کند.

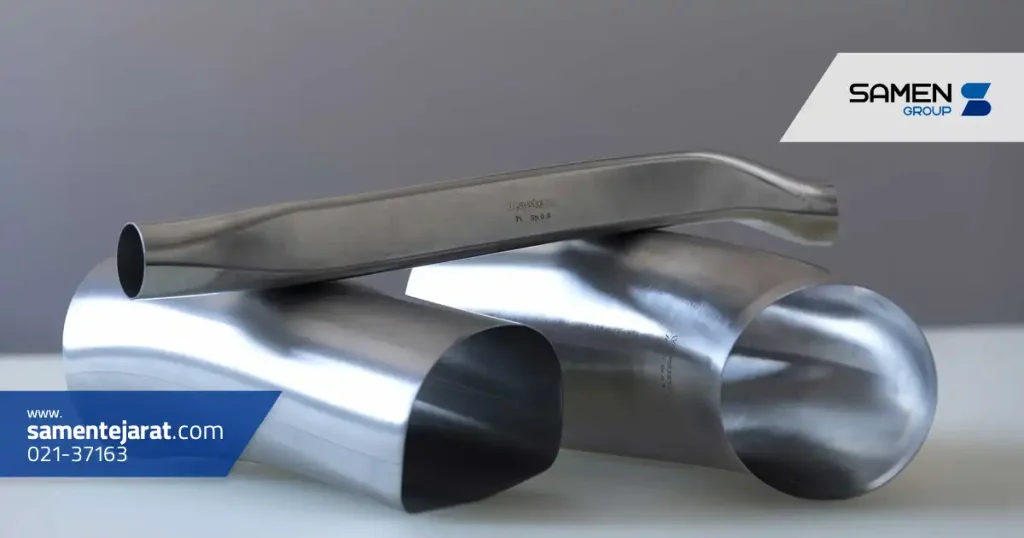

در هیدروفرمینگ لوله، قطعه اولیه به شکل یک لوله توخالی است که داخل قالب مخصوص قرار داده می شود. سپس سیال تحت فشار وارد لوله می شود تا دیواره های آن به طور کامل به دیواره های داخلی قالب بچسبد و فرم مطلوب را به خود بگیرد. این تکنیک، امکان تولید قطعاتی با مقطع متغیر، انشعابات مختلف و خمیدگی های دقیق را فراهم می آورد؛ به گونه ای که استحکام ساختاری و زیبایی ظاهری قطعه به صورت همزمان تضمین می شود. این فرآیند در تولید شاسی خودروها، لوله های موتور سیکلت، دوچرخه و حتی برخی قطعات لوازم خانگی بسیار پرکاربرد است.

در انتخاب روش های نوین تولید، فرآیند هیدروفرمینگ می تواند علاوه بر بهبود کیفیت نهایی محصول، تأثیر قابل توجهی بر قیمت لوله و هزینه های تمام شده در صنایع مختلف داشته باشد.

در هیدروفرمینگ ورق، از ورقه های تخت فلزی به عنوان ماده اولیه استفاده می شود. این ورق ها پس از قرارگیری در قالب و تثبیت شدن، با فشار سیال تغییر فرم داده و به شکل موردنظر درمی آیند. این روش، برای تولید قطعاتی با سطح وسیع و ضخامت یکنواخت، انتخابی عالی است. از مزایای هیدروفرمینگ ورق می توان به ایجاد طرح های پیچیده با حداقل اعوجاج، کاهش نیاز به عملیات نهایی، و دستیابی به کیفیت سطح بی نظیر اشاره کرد. این فناوری در تولید قطعات بدنه خودرو، تجهیزات الکترونیکی و برخی قطعات صنعتی خاص جایگاه ویژه ای دارد.

هرچند هیدروفرمینگ لوله و ورق بر پایه یک اصل مشترک، یعنی استفاده از فشار سیال، بنا شده اند، اما تفاوت های بنیادینی دارند. هیدروفرمینگ لوله برای تولید قطعات استوانه ای و توخالی با مقطع متغیر مناسب است، در حالی که هیدروفرمینگ ورق عمدتاً برای قطعات تخت و سطح دار استفاده می شود. در هر دو روش، مزایایی مانند افزایش استحکام قطعه، کاهش وزن و دستیابی به فرم های پیچیده دیده می شود، اما تفاوت در قالب ها، مراحل اجرایی و نوع قطعه خروجی، مرزبندی این دو تکنیک را مشخص می سازد.

نکته کلیدی آن است که انتخاب میان این دو روش باید براساس جنس قطعه اولیه، شکل نهایی، و کاربرد موردنظر صورت گیرد.

هر قطعه تولیدشده به روش هیدروفرمینگ لوله، مسیری را طی می کند که هر گام آن، در کیفیت و خواص نهایی قطعه تأثیرگذار است.

آماده سازی اولیه لوله

در آغاز، لوله فلزی با توجه به مشخصات فنی قطعه موردنیاز، انتخاب و آماده سازی می شود. این مرحله شامل برش به طول مناسب، تمیزکاری سطحی و حذف هرگونه آلودگی یا زنگ زدگی احتمالی است. همچنین، گاهی عملیات آنیل یا نرمال سازی روی لوله انجام می شود تا از یکنواختی ساختار و مقاومت آن اطمینان حاصل شود. انتخاب صحیح لوله و آماده سازی اصولی، ضامن کیفیت محصول نهایی است و در جلوگیری از عیوبی مانند ترک خوردگی یا ناهمواری نقش بسزایی دارد.

تزریق سیال و اعمال فشار

پس از قرار دادن لوله در قالب، انتهای آن بسته شده و سیال مخصوص با فشار کنترل شده به داخل تزریق می شود. فشار اعمال شده، دیواره های لوله را به دیواره قالب می چسباند و لوله به شکل قالب در می آید. کنترل دقیق فشار سیال و سرعت تزریق، اهمیت ویژه ای دارد؛ چرا که فشار بیش از حد می تواند موجب ترکیدن لوله شود و فشار کم نیز فرم دهی ناقص به دنبال خواهد داشت. این مرحله، اوج فرآیند هیدروفرمینگ است که خلاقیت مهندسی و دقت فنی را می طلبد.

شکل دهی نهایی و تخلیه

پس از دستیابی به فرم موردنظر، فشار سیال کاهش یافته و تخلیه می شود. سپس قالب باز شده و قطعه شکل گرفته از آن خارج می شود. در این مرحله، قطعه ممکن است نیاز به عملیات نهایی نظیر برش اضافات، سوراخ کاری یا پرداخت سطح داشته باشد. نهایتاً، قطعه کنترل کیفی می شود تا از انطباق با استانداردهای تعیین شده اطمینان حاصل گردد. این مرحله، پایان فرآیندی است که آغاز آن با یک لوله ساده بود و اکنون به قطعه ای پیچیده و مقاوم انجامیده است.

فرآیند هیدروفرمینگ ورق نیز مجموعه ای از مراحل منظم و علمی را شامل می شود که هر کدام از آن ها نقش ویژه ای در شکل گیری قطعه ایفا می کنند.

استفاده از فرآیند هیدروفرمینگ نه تنها به بهینه سازی مصرف مواد کمک می کند، بلکه می تواند باعث مدیریت بهتر قیمت ورق و کاهش هزینه های تولید در پروژه های صنعتی شود.

آماده سازی ورق فلزی

ورق فلزی مورد استفاده باید از لحاظ ابعاد، جنس و کیفیت سطحی منطبق با استانداردهای پروژه باشد. عملیات تمیزکاری و زدودن هرگونه آلودگی یا چربی از سطح ورق، پیش از ورود به قالب انجام می شود. گاهی برای بهبود خواص مکانیکی، عملیات حرارتی ملایمی بر روی ورق صورت می گیرد. انتخاب ورق مناسب و آماده سازی دقیق آن، سنگ بنای موفقیت فرآیند هیدروفرمینگ است.

فیکس کردن ورق و اعمال فشار

ورق در قالب مخصوص قرار گرفته و به وسیله سیستم های نگهدارنده فیکس می شود. سپس سیال تحت فشار بالا از پشت ورق وارد شده و آن را به دیواره های قالب می چسباند. کلید موفقیت این مرحله، کنترل یکنواخت فشار سیال و ممانعت از ایجاد چروک یا پارگی در ورق است. مهندسی قالب و انتخاب صحیح پارامترهای فرآیند، موجب دستیابی به کیفیت سطحی عالی و دقت ابعادی بالا می شود.

تغییرات قیمت لوله استیل می تواند بر هزینه نهایی اجرای فرآیند هیدروفرمینگ تأثیر بگذارد و انتخاب تأمین کننده مناسب را به یکی از عوامل کلیدی در مدیریت بودجه پروژه تبدیل کند.

شکل دهی قطعه و جداسازی

پس از شکل گیری قطعه، فشار سیال به آرامی کاهش یافته و ورق شکل گرفته از قالب جدا می شود. در این مرحله، قطعه ممکن است نیاز به عملیات تکمیلی همچون برش کاری، سوراخ کاری یا پرداخت سطح داشته باشد. هرگونه نقص احتمالی در این مرحله باید شناسایی و برطرف شود تا محصول نهایی، تمامی استانداردهای کیفی را احراز کند. این فرآیند، مسیر تبدیل یک ورق ساده به قطعه ای پیچیده و کارآمد را ترسیم می کند.

فرآیند هیدروفرمینگ، همچون هر فناوری صنعتی دیگر، در کنار مزایای چشمگیر خود، با چالش ها و محدودیت هایی نیز مواجه است.

هیدروفرمینگ با فراهم آوردن امکان تولید قطعات سبک تر و مقاوم تر، صرفه جویی قابل توجهی در مصرف مواد اولیه و انرژی ایجاد می کند. این فرآیند، قابلیت تولید قطعات پیچیده و یکپارچه را بدون نیاز به جوشکاری یا مونتاژ، فراهم می سازد. کیفیت سطح عالی، دقت ابعادی بالا، و کاهش عملیات ثانویه از دیگر مزایای این روش است. در صنعت خودرو، این مزایا به کاهش وزن خودرو و در نتیجه مصرف سوخت کمتر می انجامد. همچنین، آزادی عمل در طراحی و ایجاد اشکال خاص و نوآورانه، یکی از مهم ترین نقاط قوت هیدروفرمینگ محسوب می شود.

با وجود مزایای فراوان، هیدروفرمینگ بی نقص نیست. هزینه بالای ساخت قالب و تجهیزات، یکی از چالش های اصلی این فرآیند است و در تیراژهای پایین، صرفه اقتصادی چندانی ندارد. محدودیت در نوع و ضخامت فلزات مورد استفاده، حساسیت فرآیند به کیفیت مواد اولیه و نیاز به نیروی کار ماهر از دیگر معایب آن به شمار می رود. همچنین، تعمیر و نگهداری سیستم های فشار بالا نیازمند دانش فنی و سرمایه گذاری بیشتری است. با این حال، در تولید انبوه و برای قطعات خاص، این محدودیت ها تحت الشعاع مزایای فرآیند قرار می گیرند.

در فرآیند هیدروفرمینگ، توجه به قیمت لوله آلومینیوم اهمیت ویژه ای دارد، چرا که این عامل می تواند نقش تعیین کننده ای در انتخاب متریال و مدیریت هزینه های تولید ایفا کند.

گستره استفاده از هیدروفرمینگ فراتر از یک صنعت خاص رفته و هرجا که نیاز به قطعات سبک، مقاوم و پیچیده وجود داشته باشد، این فناوری حضوری پررنگ دارد.

صنعت خودرو

در صنعت خودرو، هیدروفرمینگ انقلابی در تولید شاسی، ستون ها، قاب درب ها و قطعات سازه ای ایجاد کرده است. این فرآیند امکان ساخت قطعاتی با مقاومت بالا و وزن کمتر را فراهم می سازد که تاثیر مستقیمی بر بهبود ایمنی و کاهش مصرف سوخت خودرو دارد. همچنین، هیدروفرمینگ قابلیت تولید قطعات پیچیده با یکپارچگی بالا را فراهم می کند که کیفیت ساخت و عمر مفید خودروها را افزایش می دهد.

صنعت هوافضا

در صنایع هوافضا، نیاز به قطعاتی با دقت بالا، وزن کم و استحکام فوق العاده، هیدروفرمینگ را به گزینه ای ایده آل تبدیل کرده است. تولید بخش هایی از سازه هواپیما، قطعات موتورها و سیستم های سوخت رسانی به وسیله این فرآیند، باعث افزایش ایمنی، کاهش وزن و بهبود راندمان پروازی می شود.

توانایی تولید آلیاژهای خاص و فرم دهی پیچیده، از دیگر دلایل استقبال صنایع هوافضا از این فناوری پیشرفته است.

سایر صنایع (دوچرخه، لوازم خانگی و…)

خارج از حوزه خودرو و هوافضا، هیدروفرمینگ در ساخت فریم دوچرخه های سبک و مقاوم، قطعات لوازم خانگی مانند ماشین لباسشویی و یخچال، تجهیزات پزشکی و حتی محصولات تزئینی فلزی کاربرد دارد. انعطاف پذیری در طراحی و صرفه جویی در مواد اولیه، این فناوری را به انتخابی مطلوب برای طیف وسیعی از صنایع بدل کرده است.

هیدروفرمینگ، در مقایسه با روش هایی چون پرس کاری سنتی، فورج و ریخته گری، مزیت هایی نظیر تولید قطعات پیچیده با یکپارچگی بالا، کاهش وزن و هزینه تولید انبوه را دارد. برخلاف روش های سنتی که غالباً نیازمند جوشکاری و مونتاژ هستند، در هیدروفرمینگ امکان تولید قطعات یکپارچه و بدون اتصال وجود دارد که این امر موجب افزایش استحکام و کاهش عیوب احتمالی می شود. همچنین، کیفیت سطح قطعه در هیدروفرمینگ به مراتب بالاتر است و انعطاف پذیری طراحی بیشتری به مهندسین می دهد. با این حال، در تیراژهای پایین یا قطعات ساده، روش های سنتی ممکن است از لحاظ اقتصادی مقرون به صرفه تر باشند.

جمع بندی و نکات پایانی

فرآیند هیدروفرمینگ، فصلی نوین در صنعت شکل دهی فلزات گشوده است؛ فصلی که با بهره گیری از دانش، خلاقیت و فناوری های نوین، مرزهای تولید صنعتی را گسترش داده است. هرچند این فرآیند با چالش هایی روبه روست، اما مزایای برجسته آن در تولید قطعات سبک، مقاوم و دقیق، باعث شده است که روزبه روز جایگاه مستحکم تری در صنایع مختلف بیابد. آینده صنعت، بدون تردید به تکنولوژی هایی تعلق دارد که بتوانند کیفیت، صرفه جویی و نوآوری را توأمان به ارمغان آورند؛ و هیدروفرمینگ، بی شک یکی از این فناوری های آینده ساز است.

سوالات متداول

هیدروفرمینگ عمدتاً برای قطعات با اشکال پیچیده، دیواره های نازک و نیاز به استحکام بالا مناسب است، به ویژه در صنایع خودرو، هوافضا و تولید دوچرخه.

خیر؛ این فرآیند با بسیاری از فلزات، از جمله فولاد، آلومینیوم، مس و آلیاژهای ویژه قابل انجام است. البته هر فلز ویژگی ها و محدودیت های خاص خود را دارد.

به دلیل امکان تولید قطعات یکپارچه با دقت بالا، کاهش وزن و افزایش استحکام، در بسیاری از پروژه های مدرن ه

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.