مشاوره و فروش

02137163

استیل، این آلیاژ درخشان و مقاوم، نقش بی بدیلی در صنعت امروز ایفا می کند. اما ورق استیل چگونه متولد می شود؟ فرآیندی دقیق، پیچیده و در عین حال مهندسی شده در پشت هر ورق براق استیل نهفته است. از استخراج اولیه سنگ آهن تا عملیات نهایی پرداخت، هر گام در این مسیر، علم و هنر را در هم آمیخته تا محصولی تولید شود که هم دوام و هم زیبایی داشته باشد.

استخراج مواد اولیه (سنگ آهن و عناصر آلیاژی)

همه چیز از دل زمین آغاز می شود؛ جایی که سنگ آهن استخراج شده و پس از فرآوری، آماده ذوب می شود. به این ماده، عناصر آلیاژی نظیر کروم، نیکل، مولیبدن و گاهی منگنز اضافه می شود تا خواص ضدزنگ و استحکام استیل تقویت شود. ترکیب صحیح این عناصر تأثیر مستقیمی بر کیفیت نهایی ورق استیل دارد.درک فرآیند تولید و عوامل مؤثر بر کیفیت، به تصمیمگیری دقیقتری درباره قیمت ورق استیل در بازار کمک میکند.

ذوب فلزات در کوره

در این مرحله، مواد اولیه وارد کوره های قوس الکتریکی یا کوره های القایی می شوند و تا دمای حدود ۱۶۰۰ درجه سانتی گراد حرارت می بینند تا به حالت مذاب درآیند. دمای دقیق و مدت زمان نگه داشتن مذاب، بر یکنواختی ساختار فلزی تأثیرگذار است.

ریخته گری فولاد مذاب

فولاد مذاب پس از پالایش، وارد قالب های ریخته گری پیوسته می شود و به شکل تختال یا اسلب (slab) درمی آید. این تختال ها پایه تولید ورق استیل هستند و باید عاری از ترک، حفره و نقص های ساختاری باشند تا در مراحل بعدی دچار شکست یا ناهنجاری نشوند.

نورد گرم (Hot Rolling)

در این فرآیند، اسلب ها به دمای حدود ۱۲۰۰ درجه سانتی گراد حرارت داده شده و سپس از میان غلتک هایی با فشار زیاد عبور داده می شوند. این مرحله باعث کاهش ضخامت و افزایش طول تختال می شود. سطح ورق در این حالت زبر است و نیاز به مراحل تکمیلی دارد.

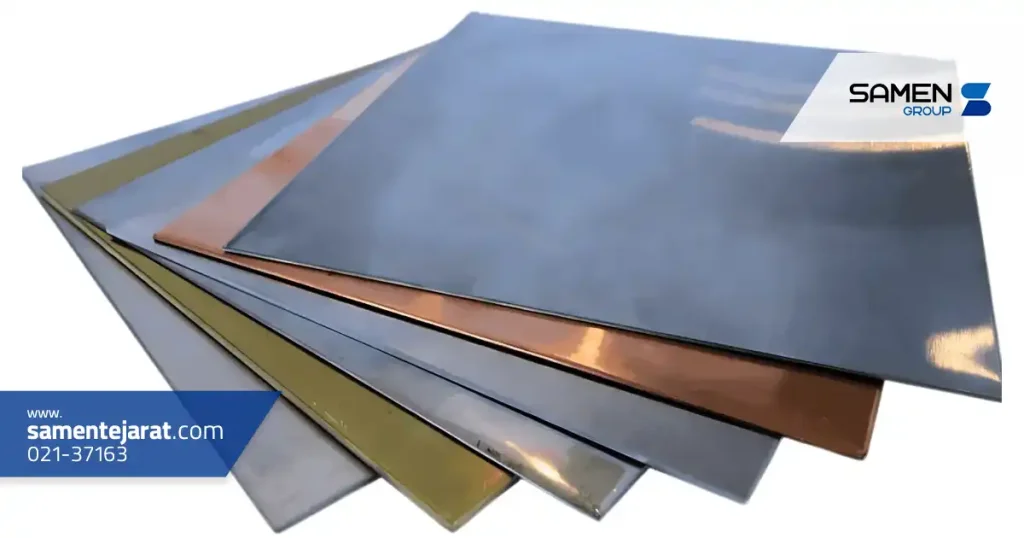

نورد سرد (Cold Rolling)

ورق های حاصل از نورد گرم، پس از سرد شدن، مجدداً در شرایط دمای محیط نورد می شوند تا به ضخامت های دقیق تری برسند. این فرآیند علاوه بر افزایش دقت ابعادی، موجب صافی سطح و بهبود خواص مکانیکی می شود. نورد سرد بیشتر برای کاربردهای دقیق و تزئینی استفاده می شود.

عملیات حرارتی و پرداخت نهایی

در این مرحله، ورق ها برای بهبود خواص متالورژیکی و حذف تنش های باقی مانده، تحت عملیات حرارتی قرار می گیرند. سپس با روش هایی نظیر پولیش مکانیکی، برس کاری، یا پرداخت آینه ای، سطح آن ها برای کاربرد نهایی آماده می شود.

برش و بسته بندی ورق های استیل

در پایان، ورق ها به اندازه های مشخص برش خورده، عیوب احتمالی رفع می شود و سپس بسته بندی می شوند. بسته بندی صحیح مانع از آسیب دیدن سطح در حین حمل و نقل می گردد و تضمین کننده کیفیت تا زمان تحویل به مشتری است.

روش نورد گرم

در این روش، تختال های فولادی در دمای بالا فشرده می شوند تا ضخامت آن ها کاهش یابد. این روش برای تولید ورق هایی با ضخامت بالا و کاربردهای ساختاری مناسب است. البته سطح نهایی آن زبرتر از نورد سرد است و معمولاً نیاز به پرداخت دارد.

شناخت مراحل تولید و ویژگیهای فنی، نقش مهمی در تحلیل صحیح قیمت فولاد آلیاژی در صنایع مختلف ایفا میکند.

روش نورد سرد

در نورد سرد، ورق در دمای محیط فشرده می شود و نتیجه، ورقی صاف تر، براق تر و دقیق تر از لحاظ ابعادی است. این روش مناسب مصارفی ست که زیبایی ظاهری و تلورانس کم اهمیت دارد.

تفاوت های بین نورد گرم و نورد سرد

نورد گرم سریع تر و ارزان تر است اما کیفیت سطحی کمتری دارد. در مقابل، نورد سرد به دلیل مراحل بیشتر و پرداخت دقیق تر، هزینه برتر است اما کیفیت نهایی محصول از نظر زیبایی و دقت بسیار بالاتر خواهد بود. انتخاب بین این دو روش، وابسته به نیاز صنعت مصرف کننده است.

کیفیت ورق استیل تنها به ترکیب شیمیایی آن وابسته نیست. نوع کوره ذوب، شرایط نورد، دمای عملیات حرارتی، سرعت سردسازی، کیفیت پرداخت سطح و حتی نحوه بسته بندی می توانند به طور مستقیم یا غیرمستقیم بر کیفیت نهایی تأثیر بگذارند. همچنین میزان خلوص مواد اولیه و درصد دقیق عناصر آلیاژی در افزایش مقاومت به خوردگی و استحکام مکانیکی نقش کلیدی دارد.

تست های مکانیکی (کشش، سختی، خمش)

برای اطمینان از عملکرد ورق در شرایط واقعی، آزمایش هایی مانند تست کشش (برای سنجش مقاومت نهایی)، تست خمش (برای بررسی شکل پذیری) و تست سختی (برای مقاومت در برابر سایش) انجام می شود.

بررسی خواص سطحی و مقاومت به خوردگی

سطح ورق ها باید یکنواخت، بدون ترک، حفره یا موج باشد. تست های مقاومت به خوردگی، به ویژه در محیط های اسیدی یا نمکی، نشان می دهد که آیا ورق برای کاربردهای خاص مناسب است یا نه.

استانداردهای بین المللی مرتبط با کیفیت ورق استیل

استانداردهایی نظیر ASTM، DIN، ISO و JIS مشخص کننده حداقل ویژگی های فیزیکی، شیمیایی و عملکردی ورق استیل هستند. رعایت این استانداردها نه تنها اعتبار محصول را افزایش می دهد، بلکه صادرات و پذیرش جهانی آن را تضمین می کند.

جمع بندی و نکات پایانی

ورق استیل حاصل ترکیبی از دانش متالورژی، مهندسی مکانیک و کنترل کیفیت است. از دل سنگ آهن تا ورقی براق و مقاوم، مسیری طولانی و دقیق طی می شود. درک این فرآیند به ما کمک می کند تا انتخاب های هوشمندانه تری در صنایع مختلف داشته باشیم. کیفیت واقعی یک ورق استیل، تنها در ظاهر آن نیست، بلکه در داستانی ست که پشت هر میلی متر آن نهفته است.

سوالات متداول

اگرچه استیل در برابر زنگ زدگی مقاومت دارد، اما در شرایط خاص مانند تماس طولانی مدت با آب شور یا اسیدهای قوی، برخی گریدها ممکن است دچار خوردگی شوند.

استیل 316 حاوی مولیبدن است و مقاومت بیشتری در برابر خوردگی، به ویژه در محیط های نمکی، نسبت به استیل 304 دارد.

بله، ورق استیل کاملاً قابل بازیافت است و بازیافت آن بدون کاهش کیفیت انجام می شود.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.