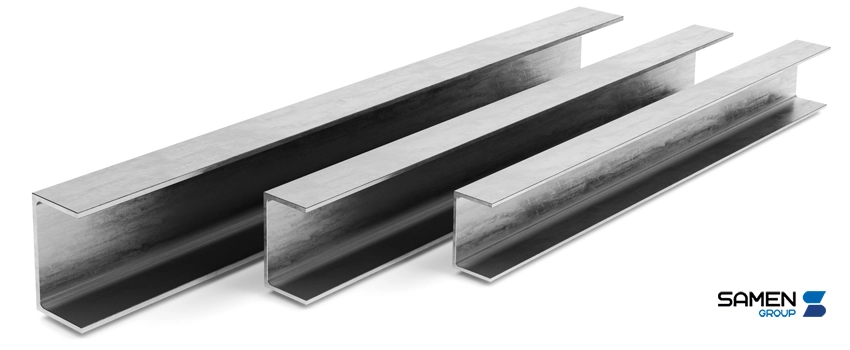

ناودانی یک نوع پروفیل فلزی با مقطع هندسی خاص است که از ورق های فولادی یا شمش های فلزی تولید می شود و به دلیل ویژگی های مکانیکی مطلوب، دوام بالا و امکان طراحی بهینه، کاربرد گسترده ای در پروژه های ساختمانی، صنعتی و حتی معماری دارد. اما برای اینکه بتوانیم از این قطعه فلزی خاص استفاده کنیم، باید خواص آن را به دقت بررسی کنیم. در بررسی خواص هم ناگریزیم فرآیند تولید ناودانی را بنشناسیم، چرا که روش های مختلف تولید از جمله تولید پرسی با استفاده از ورق های برش خورده و رول فرمینگ، و همچنین روش های فابریک گرم و سرد که بر مبنای نورد فلز انجام می شوند، تأثیر مستقیمی بر خصوصیات فنی، کیفیت سطحی و قیمت نهایی محصول دارند. به عبارت دیگر، دانش دقیق از نحوه تولید ناودانی، زمینه ساز تصمیم گیری های درست و منطقی در انتخاب مواد، طراحی سازه و مدیریت اقتصادی پروژه ها است. همراه ما باشید تا با هم تولید ناودانی را بررسی کنیم.

در ثامن تجارت می توانید بهترین ناودانی ها را با کیفیت عالی و قیمت مناسب برای پروژه های ساختمانی و صنعتی خود تهیه کنید.

تولید ناودانی در ابتدا با انتخاب مواد اولیه با کیفیت آغاز می شود؛ معمولاً ورق های فولادی یا شمش های فلزی که از استانداردهای بین المللی پیروی می کنند، به منظور تأمین خواص مکانیکی مطلوب مورد استفاده قرار می گیرند. پس از انتخاب مواد اولیه، اولین گام در تولید ناودانی برش دقیق ورق ها به ابعاد مورد نیاز است. این برش با دقت بالا انجام شده و شرایط لازم برای مراحل بعدی شکل دهی را فراهم می آورد. در مرحله بعد، ورق های برش خورده وارد سیستم های پیشرفته خم کاری و رول فرمینگ می شوند؛ جایی که با اعمال نیروهای مکانیکی و تحت تأثیر دستگاه های مدرن، ورق ها به اشکال هندسی مشخص تبدیل می شوند. یکی از نکات مهم در این فرآیند، کنترل دقیق نیرو، دما و سرعت اعمال شده بر روی ماده اولیه است که از طریق دستگاه های اتوماسیون و سیستم های نظارتی به بهترین نحو مدیریت می شود. به واسطه این کنترل ها، امکان تولید ناودانی هایی با ابعاد دقیق، خواص مکانیکی مطلوب و سطحی صاف و یکنواخت فراهم می شود. در ادامه، فرآیندهای پس از شکل دهی نظیر خنک سازی و بسته بندی نیز با رعایت استانداردهای کیفی دقیق صورت می گیرد.

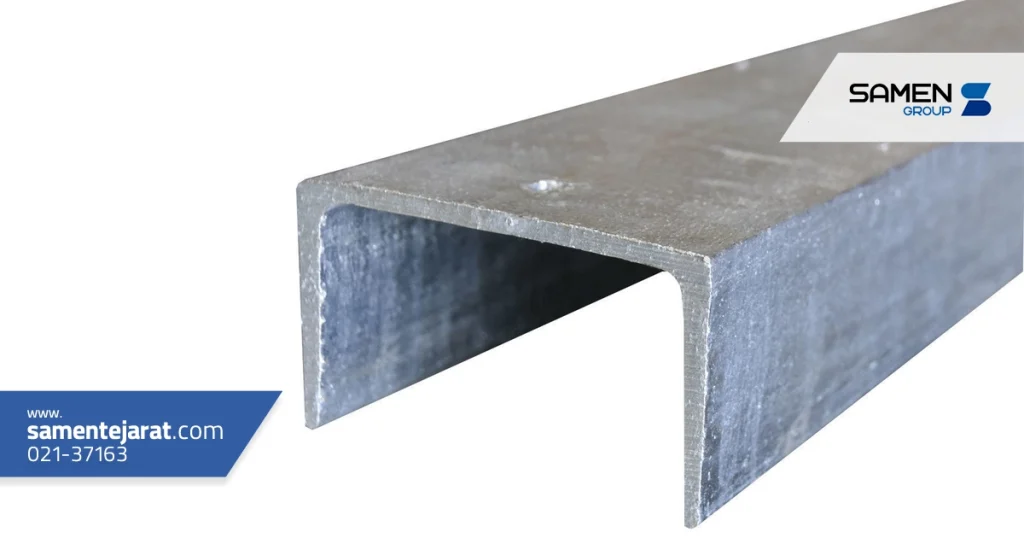

در این روش، ورق های فولادی با ضخامت های مناسب ابتدا به اندازه های دقیق برش داده می شوند؛ برش هایی که طبق ابعاد ناودانی مورد نظر، شامل مجموع عرض بال ها و جان ناودانی انجام می شود. پس از برش، این ورق های برش خورده وارد دستگاه های رول فرمینگ می گردند که در آن ها با استفاده از چندین غلتک تحت فشارهای مکانیکی، ورق ها به شکل ناودانی در می آیند. در این روش اعمال نیروی یکنواخت توسط دستگاه پرس انجام شده این کنترل های دقیق موجب می شوند که ناودانی های تولید شده در این روش دارای سطحی صاف و یکنواخت بوده و از نظر ظاهری برای کاربردهایی نظیر نماهای ساختمانی و طراحی داخلی ایده آل باشند.

یکی دیگر از مزایای بارز روش تولید پرسی، کاهش زمان تولید و هزینه های پایین مرتبط با آن است. به دلیل استفاده از تکنیک های مدرن رول فرمینگ و دستگاه های پرس صنعتی، فرایند تولید به سرعت پیش رفته و امکان تولید انبوه در زمان کوتاه فراهم می شود. از سوی دیگر، محدودیت های فنی نیز در این روش وجود دارد؛ به عنوان مثال، به دلیل محدودیت های فنی دستگاه های رول فرمینگ، معمولاً تنها ناودانی هایی با ضخامت کمتر از 6 میلی متر با این روش قابل تولید هستند. این محدودیت در برخی کاربردها ممکن است نیاز به استفاده از روش های جایگزین را ایجاد کند. با وجود این چالش ها، روش پرسی از نظر اقتصادی بسیار مقرون به صرفه است و به دلیل سادگی فرایند، باعث کاهش ضایعات و افزایش بهره وری در تولید می گردد.

برای اطلاع از به روزترین قیمت ناودانی و انتخاب مناسب ترین گزینه برای پروژه های خود، شما می توانید با پشتیبانی ثامن تجارت در ارتباط باشید.

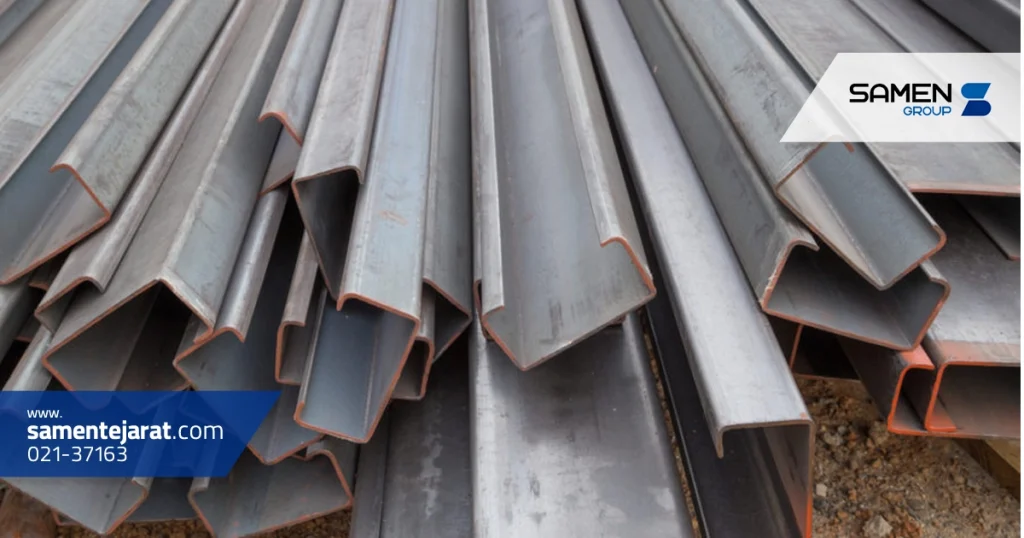

روش تولید ناودانی به روش فابریک شامل استفاده از فرایندهای نورد گرم و سرد است که از مهم ترین تکنیک های تبدیل شمش های فولادی به مقاطع دقیق و استاندارد به شمار می آیند. در این رویکرد، فرآیند تولید با استفاده از شمش های فلزی آغاز می شود؛ شمش های فولادی ابتدا در کوره های حرارتی به دمای بسیار بالا می رسند تا به حالت شکل پذیر درآیند. در فرآیند نورد گرم، دمای بالا باعث می شود که فلز به صورت پلیمری تغییر شکل دهد و با عبور از مجموعه ای از غلتک های افقی و عمودی به تدریج به شکل ناودانی تبدیل شود. این فرآیند که به دلیل سرعت بالا و هزینه های پایین انرژی، امکان تولید سریع مقاطع استاندارد را دارد، اگرچه ممکن است از نظر دقت ابعادی و کیفیت سطحی، از نورد سرد عقب بماند.

در مقابل، نورد سرد به عنوان مرحله تکمیلی پس از نورد گرم، به بهبود دقیق تر خصوصیات مکانیکی و ابعادی ناودانی کمک می کند. در این مرحله، پس از شکل گیری اولیه در نورد گرم، قطعات وارد خط نورد سرد می شوند تا دمای آنها به آرامی کاهش یابد. کاهش تدریجی دما در این فرآیند باعث می شود کنترل بهتری بر جزئیات ابعادی صورت گیرد و خواص مکانیکی نظیر سختی و مقاومت در برابر خستگی نیز بهبود یابد.

از مزایای مهم این روش می توان به افزایش دقت نهایی، بهبود کیفیت سطحی و ایجاد مقاطع ناودانی با ویژگی های مکانیکی برتر اشاره نمود که برای کاربردهای حساس صنعتی و ساختمانی بسیار حائز اهمیت است. البته فقط همین نیست و یکی از ویژگی های بارز روش فابریک، انعطاف پذیری در تولید محصولات با ابعاد و مشخصات متفاوت است. با تغییر پارامترهای فرآیندی نظیر دما، سرعت عبور از غلتک ها و فشارهای اعمال شده، مهندسان قادرند تا به مقاطع ناودانی دقیق و استاندارد دست یابند که نیازهای متنوع بازار را پاسخگو باشد. به علاوه، استفاده از سیستم های اتوماسیون پیشرفته و نظارت دیجیتال در هر دو مرحله نورد گرم و سرد، موجب افزایش بهره وری و کاهش خطاهای تولید می شود.

اگرچه هزینه های اولیه فرآیند فابریک به دلیل نیاز به تجهیزات حرارتی و دستگاه های نورد پیشرفته بالاتر از روش های ساده تر مانند پرسی است، اما مزایای به دست آمده از نظر کیفیت، دوام و عمر مفید محصول، می تواند این هزینه ها را جبران کند.

تاثیر روش تولید بر قیمت نهایی ناودانی از جنبه های اقتصادی، فنی و مدیریتی قابل بررسی است. در فرآیندهای تولید ناودانی، هر یک از روش های پرسی و فابریک (نورد گرم و سرد) دارای ویژگی ها و مزایای خاص خود هستند و به طور مستقیم بر هزینه های تولید و در نتیجه قیمت محصول تأثیرمی گذارند. در روش تولید پرسی، به دلیل سادگی فرآیند شکل دهی و استفاده از ورق های فولادی با هزینه پایین، هزینه های تولید کاهش یافته و محصول نهایی از نظر اقتصادی جذابیت بیشتری دارد. همچنین، زمان تولید کوتاه و کاهش ضایعات ناشی از استفاده از تکنولوژی های مدرن در این روش، باز هم قیمت را پایین می آورد. اما باید این نکته را هم در نظر داشته باشیم که این روش محدودیت های خاص خود را دارد.

از سوی دیگر، روش های تولید فابریک گرم و سرد به علت پیچیدگی های فرآیندی، نیازمند سرمایه گذاری اولیه بالا در تجهیزات حرارتی و دستگاه های نورد پیشرفته هستند. فرآیندهای نورد گرم و سرد، علاوه بر ایجاد مقاطع ناودانی با دقت ابعادی بالا و خواص مکانیکی بهبود یافته، منجر به تولید محصولاتی با دوام و کیفیت برتر می شوند. این ویژگی های افزوده به محصول، اگرچه هزینه های تولید را افزایش می دهند، اما در بلندمدت به کاهش هزینه های نگهداری و افزایش عمر مفید سازه کمک شایانی می کنند؛ از این رو، قیمت ناودانی تولید شده از طریق این روش، نسبت به محصولات تولید شده با روش های ساده تر بالاتر خواهد بود.

سوالات متداول

در ناودانی پرسی از ورق های برش خورده و رول فرمینگ استفاده می شود، در حالی که ناودانی فابریک از شمش های فولادی و فرآیند نورد گرم و سرد تولید می شود.

ابتدا ورق های فولادی به اندازه مناسب برش داده شده و سپس با دستگاه های رول فرمینگ و پرس، به شکل ناودانی تبدیل می شوند.

نورد گرم برای شکل پذیری اولیه به کار می رود و نورد سرد با بهبود دقت ابعادی و خواص مکانیکی، کیفیت نهایی ناودانی را افزایش می دهد.

بله، روش تولید تعیین کننده هزینه های عملیاتی و کیفیت محصول بوده و به تبع آن، قیمت نهایی ناودانی را تحت تاثیر قرار می دهد.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.