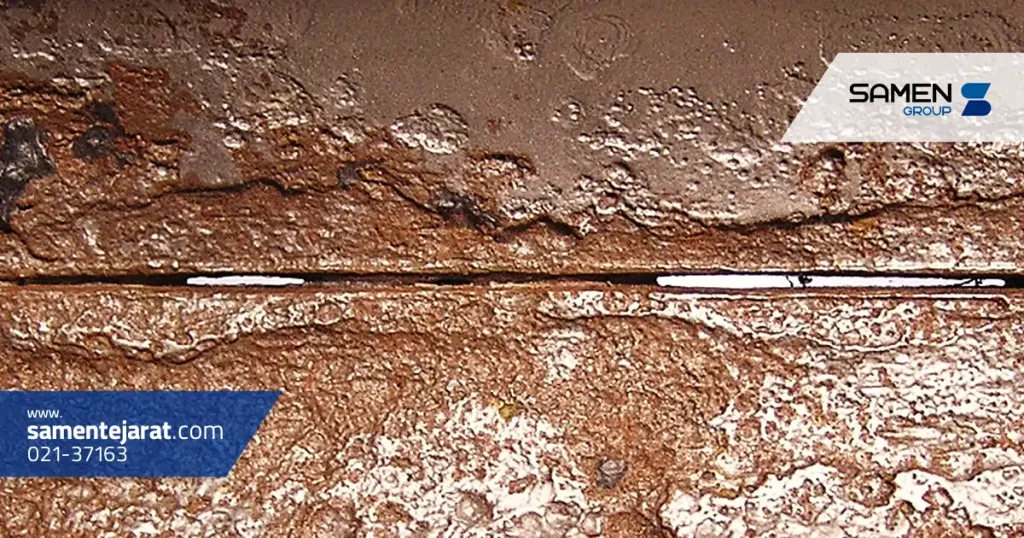

خوردگی شیاری از آن دست پدیده هایی است که آرام و بی صدا از گوشه های پنهان آغاز می شود؛ همان جا که چشمِ معمولی کمتر سر می کشد و طراحیِ عجولانه بیشتر جا خوش می کند. شیارها، درزها، لبه های هم پوشان، زیر واشرها و پشتِ رسوبات، برای خوردگی مثل پناهگاه اند؛ محیطی نیمه بسته که در آن اکسیژن کم می شود، یون ها به دام می افتند و واکنش ها مسیر تندتری پیدا می کنند. نتیجه می تواند از لکه های کوچک زیر یک اتصال ساده شروع شود و به سوراخ شدن، نشتی، افت استحکام و حتی شکست فاجعه بار برسد؛ آن هم گاهی روی فلزاتی که در ظاهر مقاوم به خوردگی به نظر می رسند.

در این مقاله، خوردگی شیاری را از تعریف تا مکانیزم و از نشانه شناسی تا پیشگیری، دقیق و کاربردی مرور می کنیم؛ طوری که هم برای مهندسان طراحی و نگهداری مفید باشد، هم برای هر کسی که می خواهد بفهمد چرا یک قطعه سالم، درست از لای یک درز کوچک، از پا درمی آید.

خوردگی شیاری در بسیاری از سازه های صنعتی، انتخاب آلیاژ مناسب را به تصمیمی اقتصادی-فنی تبدیل می کند؛ به همین دلیل بررسی قیمت روز فولاد آلیاژی پیش از طراحی و ساخت، می تواند از هزینه های تعمیرات و توقف های ناگهانی جلوگیری کند.

خوردگی شیاری نوعی خوردگی موضعی است که در نواحی باریک و نیمه محبوس رخ می دهد؛ جاهایی که تبادل سیال با محیط آزاد محدود است. این محدودیتِ تبادل، تفاوت اصلی شیار با سطحِ باز است: سطح باز اکسیژن را راحت می گیرد و محصولات خوردگی را راحت پس می دهد، اما شیار مثل اتاقی کم هواست؛ اکسیژن در آن ته می کشد، یون ها جمع می شوند، و محیط شیمیایی آرام آرام از حالت معمولی خارج می شود.

شیار لزوماً یک بریدگی مهندسی شده نیست؛ ممکن است فاصله ی بسیار نازک بین دو سطح باشد، زیر پیچ و مهره و گسکت باشد، زیر رسوب و لایه های زیستی شکل بگیرد، یا زیر رنگِ بلندشده و پوششِ ناقص پنهان شود. همین پنهان بودن باعث می شود خوردگی شیاری اغلب دیر تشخیص داده شود و وقتی خودش را نشان می دهد که دیگر کار از کار گذشته است.

خوردگی موضعی در محیط های خاص

خوردگی شیاری بیشتر در محیط هایی فرصت رشد پیدا می کند که هم الکترولیت وجود دارد و هم شست وشو و گردش طبیعی سیال ضعیف است. آب دریا، محیط های کلریدی، فضاهای مرطوب با نمک های محلول، سیستم های بسته با آب راکد، و حتی محیط های صنعتی با آلودگی های گوگردی، از میدان های رایج این خوردگی اند. در بسیاری از موارد، سطح بیرونی قطعه ممکن است کاملاً قابل قبول به نظر برسد اما زیر یک اورینگ، پشت یک فلنج، یا زیر یک رسوب نازک، واکنش ها با سرعتی دیگر جریان دارد.

نکته مهم این است که خوردگی شیاری فقط به محیط های خیلی خورنده محدود نیست. حتی یک آب نسبتاً معمولی اگر در یک شیار باریک گیر بیفتد و اکسیژن در آن کاهش یابد، می تواند شرایط لازم برای ایجاد سلول های الکتروشیمیایی را فراهم کند. گاهی همین سکون و حبس، از خودِ خورندگی محیط خطرناک تر است.

خوردگی عمومی مثل مهی نازک است که همه جا را یک دست می خورد؛ آهسته اما گسترده. خوردگی حفره ای مثل نیشِ تیز است؛ در نقطه هایی کوچک سوراخ ایجاد می کند. خوردگی گالوانیک از هم نشینیِ دو فلز ناهم جنس جان می گیرد و یکی را قربانی دیگری می کند. اما خوردگی شیاری، از هندسه و محبوس سازی نیرو می گیرد: از جایی که طراحی یا مونتاژ، یک فضای باریک و نیمه بسته ساخته است.

با خوردگی حفره ای خویشاوندی دارد، چون هر دو موضعی اند و می توانند روی فولاد زنگ نزن، آلیاژهای نیکل و آلومینیوم هم رخ دهند. تفاوت کلیدی اینجاست که حفره ای می تواند روی سطح باز هم شروع شود، اما خوردگی شیاری معمولاً به یک ناحیه محبوس نیاز دارد؛ زیر گسکت، درز هم پوشان، زیر رسوب، یا پشتِ قطعه ای که تنفس ندارد.

در تجهیزاتی که درزها و نقاط محبوس دارند، استفاده از ورق های مقاوم به خوردگی اهمیت زیادی دارد و اطلاع از قیمت ورق استنلس استیل امروز به شما کمک می کند بین دوام، کیفیت سطح و بودجه، انتخاب دقیق تری داشته باشید.

برای اینکه خوردگی شیاری شروع شود، معمولاً سه چیز باید هم زمان کنار هم قرار بگیرند: یک فضای محبوس یا شبه محبوس، وجود الکترولیت (مثل رطوبت یا آب حاوی یون)، و اختلاف شرایط شیمیایی بین داخل شیار و بیرون آن. این اختلاف به تدریج شکل می گیرد و وقتی به نقطه حساس برسد، روند خوردگی خودتقویت شونده می شود.

نقش رطوبت و اکسیژن محدود

رطوبت نقش رسانا را بازی می کند؛ بدون آن، مدار الکتروشیمیایی کامل نمی شود. اما نقش اکسیژن در خوردگی شیاری پیچیده تر است. در سطح باز، اکسیژن معمولاً عامل اصلی واکنش کاتدی است و می تواند خوردگی را پیش ببرد؛ ولی در شیار، مشکل از کمبود اکسیژن شروع می شود. وقتی اکسیژن داخل شیار مصرف شود و تازه سازی آن کند باشد، ناحیه داخل شیار نسبت به بیرون، اکسیژن کمتری دارد. همین اختلاف، یک سلول غلظتی می سازد: بیرون شیار با اکسیژن بیشتر، کاتد می شود و داخل شیار با اکسیژن کمتر، آند؛ یعنی جایی که فلز حل می شود و خوردگی جلو می رود.

پس برخلاف تصور رایج، خوردگی شیاری گاهی از اکسیژن زیاد نمی ترسد؛ از اکسیژن نامتوازن تغذیه می کند.

تأثیر طراحی و شکل قطعات

در بسیاری از خرابی های واقعی، خوردگی شیاری بیش از آنکه تقصیر مواد باشد، تقصیر طراحی است. هم پوشانی های طولانی، گوشه های تیز، نقاط تماس صفحه با صفحه، پیچ هایی که آب زیر سرشان می ماند، فلنج هایی با گسکت نامناسب، جوش هایی با حفره و بریدگی، و حتی نقاطی که پوشش به آن ها خوب نمی چسبد، همگی شیارهای بالقوه اند.

طراحی خوب یعنی قطعه جایی برای گیر افتادن ندهد؛ یعنی آب و آلودگی اگر آمد، راه خروج داشته باشد، اگر نشست، راه خشک شدن داشته باشد، و اگر سطح تماس ایجاد شد، تا حد ممکن یا آب بند واقعی باشد یا اصلاً فضای باریک باقی نماند.

تأثیر آلودگی ها و ذرات خورنده

کلریدها، سولفات ها، آلودگی های صنعتی، و حتی ذرات ریز که در شیار ته نشین می شوند، مثل ادویه ای هستند که خورندگی را تندتر می کنند. در شیار، این یون ها جایی برای فرار ندارند؛ غلیظ می شوند و به مرور ترکیب شیمیایی محیط را تغییر می دهند. رسوبات می توانند یک شیار ثانویه بسازند و زیر خودشان محیط کم اکسیژن ایجاد کنند؛ چیزی که در عمل بسیار شایع است، مخصوصاً در آب های طبیعی و محیط های دریایی که رسوب و زیست لایه (biofilm) به سرعت شکل می گیرد.

مکانیزم خوردگی شیاری

خوردگی شیاری یک داستان مرحله ای دارد: ابتدا اختلاف اکسیژن شکل می گیرد، سپس ناحیه آندی درون شیار فعال می شود، بعد شیمی محیط داخل شیار تغییر می کند، و در نهایت خوردگی با مکانیسمی خودشتاب گیر پیش می رود؛ انگار شیار خودش کارخانه تولید خورندگی شده باشد.

مراحل آغاز تا پیشرفت خوردگی

در آغاز، داخل شیار و بیرون آن تفاوت زیادی ندارند. اما با گذشت زمان، اکسیژن داخل شیار مصرف می شود و چون تبادل محدود است، جبران نمی شود. بیرون شیار که اکسیژن بیشتری دارد، به عنوان کاتد عمل می کند و واکنش کاهش اکسیژن در آن رخ می دهد. داخل شیار، برای برقراری تعادل الکتروشیمیایی، فلز نقش آند را می گیرد و شروع به حل شدن می کند.

حل شدن فلز یعنی ورود یون های فلزی به محلول. برای حفظ الکتروخنثی، یون های منفی مثل کلرید به سمت داخل شیار مهاجرت می کنند. این تجمع یونی، شیار را از یک فضای ساده به یک محیط شیمیایی متفاوت تبدیل می کند؛ محیطی که در آن pH کاهش می یابد و پایداری لایه های محافظ (مثل فیلم پسیو روی فولاد زنگ نزن) به خطر می افتد.

تشکیل محیط اسیدی در شیارها

وقتی یون های فلزی در محلول زیاد شوند، فرآیندهای هیدرولیز رخ می دهد و به تولید یون هیدروژن و کاهش pH کمک می کند. در نتیجه، شیار به سمت اسیدی شدن می رود. اسیدی شدن، لایه های اکسیدی محافظ را ناپایدار می کند و فلز را برهنه تر در برابر حمله قرار می دهد. اگر کلریدها هم حضور داشته باشند، این لایه های محافظ سریع تر تخریب می شوند و خوردگی وارد فاز تهاجمی تری می شود.

به همین دلیل است که گاهی یک فلز در آب نسبتاً خنثی و معمولی، روی سطح باز مشکلی ندارد، اما در شیار همان آب، به محیطی اسیدی و پرکلرید تبدیل می شود؛ یک آزمایشگاه کوچکِ خورندگی، ساخته شده توسط خودِ هندسه.

کاهش غلظت اکسیژن و تأثیر آن بر خوردگی

کاهش اکسیژن در شیار، علاوه بر ایجاد سلول غلظتی، یک اثر دیگر هم دارد: محصولات خوردگی و واکنش ها در محیط کم اکسیژن شکل متفاوتی پیدا می کنند و امکان بازپسیو شدن (repassivation) کاهش می یابد. در بعضی آلیاژها، حضور اکسیژن به بازسازی فیلم پسیو کمک می کند؛ وقتی اکسیژن کم باشد، این بازسازی کند می شود و خوردگی فرصت بیشتری برای نفوذ و گسترش پیدا می کند.

برای ساخت شاسی ها، اتصالات و قطعاتی که در معرض رطوبت و آلودگی های کلریدی هستند، توجه به ریسک خوردگی موضعی ضروری است و رصد قیمت میلگرد استیل امروز می تواند برنامه ریزی خرید را منطقی تر و زمان بندی پروژه را مطمئن تر کند.

شدت خوردگی شیاری یک عدد ثابت نیست؛ به ترکیبی از جنس، سطح، طراحی و محیط وابسته است. دو قطعه از یک جنس یکسان، اگر یکی شیار بد داشته باشد و دیگری طراحی پاکیزه، رفتاری کاملاً متفاوت نشان می دهند.

جنس فلز و پوشش سطحی

برخی فلزات و آلیاژها به طور کلی در برابر خوردگی موضعی حساس ترند، مخصوصاً اگر اتکای اصلی شان به یک لایه پسیو نازک باشد. فولادهای زنگ نزن، در شرایط مناسب عالی اند، اما در شیارهای کلریدی می توانند آسیب پذیر شوند. آلومینیوم هم در حضور کلریدها و نواحی محبوس می تواند خوردگی موضعی نشان دهد. آلیاژهای نیکل و تیتانیوم معمولاً رفتار مقاوم تری دارند، اما مصونیت مطلق در مهندسی خوردگی یک افسانه است؛ همیشه باید محیط و هندسه را با هم دید.

پوشش ها اگر درست انتخاب و درست اجرا شوند، عالی اند؛ اما اگر در شیار ناقص باشند یا زیرشان آب نفوذ کند، ممکن است اوضاع بدتر شود. چون پوششِ ناقص می تواند یک سلول موضعی بسازد و خوردگی را در همان نقطه متمرکز کند؛ به خصوص وقتی پوشش نقش کاتدی قوی تری نسبت به فلز پایه ایجاد کند.

طراحی سازه ای و وجود درزها

درزها، هم پوشانی ها، زیرواشرها، اتصالاتی که آب زیرشان می ماند، و جاهایی که تمیزکاری و خشک کردن شان دشوار است، شدت خوردگی شیاری را بالا می برند. حتی نوع جوش و کیفیت پرداخت لبه ها هم اثر دارد. یک گوشه تیز یا یک بریدگی کوچک در کنار یک گسکت، می تواند به همان اندازه خطرناک باشد که یک تغییر بزرگ در جنس ماده.

طراحی که امکان زهکشی، تهویه، و شست وشوی مناسب بدهد، عملاً با خوردگی شیاری درگیر می شود قبل از آنکه شروع شود.

شرایط محیطی (رطوبت، دما، PH و …)

رطوبتِ پایدار، دمای بالاتر، حضور یون های مهاجم مثل کلرید، و pH پایین تر، معمولاً سرعت خوردگی را افزایش می دهند. اما در خوردگی شیاری باید یک نکته را اضافه کرد: شرایط داخل شیار مهم تر از شرایط محیط آزاد است. ممکن است pH محیط بیرون خنثی باشد، اما داخل شیار اسیدی شود. ممکن است یون ها در محیط کم باشند، اما در شیار غلیظ شوند. بنابراین ارزیابی ریسک خوردگی شیاری فقط با نگاه به مشخصات سیال اصلی کافی نیست؛ باید قابلیت تشکیل محیط محبوس را هم سنجید.

چالش اصلی در شناسایی خوردگی شیاری این است که در جای بدی پنهان می شود و گاهی تا لحظه ی نشتی یا خرابی جدی، علامت آشکاری ندارد. با این حال، ترکیبی از بازرسی های هدفمند و روش های غیرمخرب می تواند آن را قبل از بحران شکار کند.

بازرسی چشمی و تست غیرمخرب (NDT)

بازرسی چشمی اگر هوشمندانه انجام شود، هنوز هم ارزشمند است؛ به شرطی که بدانیم کجا را نگاه کنیم. زیر گسکت ها، پشت فلنج ها، زیر سر پیچ ها، اطراف جوش ها، زیر رسوبات، و محل هایی که آب جمع می شود، نقاط طلایی اند. تغییر رنگ موضعی، تورم پوشش، لکه های زنگ زدگی از لبه ی درز، و نشانه های ریز نشتی، می تواند سرنخ باشد.

در روش های NDT، بسته به نوع قطعه، ضخامت، و دسترسی، می توان از UT برای پایش کاهش ضخامت، از رادیوگرافی در برخی هندسه ها، و از روش های مبتنی بر جریان گردابی برای سطوح و لوله ها استفاده کرد. نکته اینجاست که خوردگی شیاری به دلیل موضعی بودن، اگر شبکه پایش و نقاط اندازه گیری درست انتخاب نشود، می تواند از بین نقاط کنترل فرار کند.

استفاده از تکنولوژی های نوین مانند فاز میدان نزدیک (NFM)

فناوری های نوینِ بازرسی، به خصوص روش هایی که به تغییرات میدان یا پاسخ مواد نسبت به نقص های موضعی حساس اند، می توانند شانس کشف خوردگی در نواحی دشوار را بالا ببرند. روش هایی مانند NFM در کاربردهای خاص می توانند کمک کنند که آسیب های زیرسطحی یا نزدیک سطح در مناطق پیچیده بهتر آشکار شوند، مخصوصاً وقتی دسترسی مستقیم محدود است یا باز کردن تجهیز هزینه بر است.

با این حال، هیچ تکنولوژی معجزه نمی کند اگر استراتژی بازرسی درست نباشد. نقطه قوت بازرسی موفق، ترکیب دانش مکانیزم با انتخاب محل های پرریسک است؛ یعنی قبل از ابزار، فهمیدن اینکه خوردگی کجا عاشق خانه کردن است.

پیشگیری از خوردگی شیاری بیش از هر چیز یعنی حذف فرصت ها. اگر شیار نباشد، یا شیار نتواند محیط محبوس بسازد، خوردگی شیاری هم یا شکل نمی گیرد یا بسیار کم جان می شود. بعد از طراحی، انتخاب مواد، پوشش، حفاظت الکتروشیمیایی و نگهداری، هر کدام یک لایه دفاعی اند.

طراحی صحیح و حذف نواحی شیاردار

بهترین پیشگیری، پیشگیری روی کاغذ است؛ همان جا که هنوز قطعه ساخته نشده. طراحی باید تا جای ممکن از هم پوشانی های طولانی و فضای باریک بین دو سطح پرهیز کند. اگر اتصال لازم است، اتصال یا باید کاملاً آب بند و کنترل شده باشد، یا باید به گونه ای باشد که سیال گردش کند و رطوبت نماند.

جزئیات کوچک نجات بخش اند: ایجاد شیب برای زهکشی، حذف گوشه های تیز، استفاده از جوش پیوسته به جای جوش نقطه ای در محیط های مرطوب، جلوگیری از تله های آب، و طراحی برای امکان شست وشو و تمیزکاری. خوردگی شیاری با غفلت های کوچک تغذیه می کند و با تصمیم های کوچک درست شکست می خورد.

استفاده از فلزات مقاوم به خوردگی

انتخاب آلیاژ مناسب بر اساس محیط واقعی و احتمال تشکیل شیار، حیاتی است. گاهی یک فولاد زنگ نزن رایج در سطح باز عالی عمل می کند، اما در نواحی زیر گسکت و در محیط کلریدی دچار حمله می شود. در چنین شرایطی ممکن است رفتن به سمت گریدهای مقاوم تر به خوردگی موضعی، یا استفاده از آلیاژهای نیکل/تیتانیوم در قطعات حساس، توجیه اقتصادی پیدا کند؛ چون هزینه تعویض و توقف تولید معمولاً از هزینه آلیاژ گران تر بیشتر است.

اما انتخاب مواد باید با طراحی و نگهداری همراه شود. آلیاژ خوب اگر در تله ی آب و رسوب قرار بگیرد، باز هم آسیب پذیر می شود؛ فقط دیرتر.

اعمال پوشش های محافظتی

پوشش ها اگر درست انتخاب و درست اجرا شوند، می توانند تماس فلز با الکترولیت را قطع کنند. اما در خوردگی شیاری، کیفیت اجرا اهمیت ویژه دارد چون شیارها همان جایی هستند که پوشش سخت تر به آن ها می رسد و نقص ها بیشتر رخ می دهد. پوشش باید به گونه ای باشد که در نواحی درز و زیر اتصالات، پیوستگی داشته باشد و امکان نفوذ آب از لبه ها به حداقل برسد.

همچنین باید به سازگاری پوشش با محیط، دما، ضربه و سایش توجه کرد. پوششِ شکننده یا نامتناسب، ترک می خورد و آب را به زیر خود دعوت می کند؛ و اگر آب زیر پوشش گیر بیفتد، داستان خوردگی شیاری دوباره از نو نوشته می شود.

استفاده از روش های کاتدی یا آندی

حفاظت کاتدی در بسیاری از سازه ها و تجهیزات، مخصوصاً در صنایع دریایی و خطوط لوله، یک ابزار مؤثر است. با اعمال حفاظت کاتدی، پتانسیل فلز به سمتی می رود که انحلال آندی کاهش یابد. اما در شیارها باید با دقت طراحی شود، چون توزیع جریان و پتانسیل در فضاهای محبوس پیچیده است و ممکن است برخی نواحی به اندازه کافی محافظت نشوند.

در برخی سیستم های خاص، حفاظت آندی یا کنترل پتانسیل می تواند به پایدار ماندن فیلم محافظ کمک کند. انتخاب بین این روش ها، بدون شناخت دقیق محیط و رفتار آلیاژ، می تواند نتیجه معکوس بدهد؛ پس این بخش معمولاً به طراحی مهندسی خوردگی و پایش نیاز دارد، نه نسخه های عمومی.

کنترل محیط و نگهداری مناسب

اگر محیط را بتوان کنترل کرد، خوردگی هم رام تر می شود. کاهش کلرید، کنترل pH، کاهش اکسیژن محلول در سیستم های بسته، کنترل دما، افزودن بازدارنده های خوردگی در شرایط مناسب، و جلوگیری از آب راکد، همگی به کاهش ریسک کمک می کنند.

نگهداری منظم، تمیزکاری رسوبات، کنترل نشتی های ریز، تعویض گسکت های فرسوده، و باز کردن دوره ای اتصالات در نقاط حساس، از اقداماتی است که اگر به موقع انجام شود، هزینه اش از هزینه تعمیرات اضطراری به مراتب کمتر است. خوردگی شیاری دشمنِ برنامه ریزی است؛ وقتی برنامه داشته باشید، غافلگیر نمی شوید.

در خطوط سیال و سیستم هایی که امکان تجمع رسوب و ایجاد ناحیه کم اکسیژن وجود دارد، پیشگیری از خوردگی شیاری با انتخاب درست متریال آغاز می شود؛ بنابراین دانستن قیمت لوله استیل امروز برای برآورد هزینه و انتخاب گرید مناسب، نقش کلیدی دارد.

شناخت خوردگی شیاری فقط برای گذراندن یک درس دانشگاهی نیست؛ در صنعت، شناخت آن یعنی پیشگیری از نشتی، انفجار، آلودگی، توقف تولید و خسارت های انسانی و مالی. این خوردگی در صنایع مختلف چهره های متفاوتی دارد، اما منطقش یکی است: فضای محبوس، اختلاف اکسیژن، شیمیِ تغییرکرده.

صنایع دریایی و نفت و گاز

در محیط های دریایی، کلرید همه جا هست و رطوبت هم دائماً حاضر است. اتصالات فلنجی، پیچ و مهره ها، تجهیزات عرشه، سازه های ساحلی، مبدل های حرارتی با آب دریا، و خطوط لوله، همگی مستعد شیارهایی هستند که آب و نمک در آن می ماند. در نفت و گاز نیز علاوه بر آب و نمک، گاهی آلاینده های دیگر و شرایط عملیاتی سخت تر، ریسک را بالاتر می برد. خوردگی شیاری در این صنایع می تواند از یک نشتی کوچک شروع شود و به حادثه ای بزرگ ختم گردد، چون سیال فرآیندی معمولاً بی رحم است.

تجهیزات پزشکی و الکترونیکی

در تجهیزات پزشکی، استفاده از فولادهای زنگ نزن و آلیاژهای مقاوم رایج است، اما همین تجهیزات اغلب دارای درزها، اتصالات ریز، و نواحی دشوار برای شست وشو هستند. اگر رطوبت و مواد شوینده یا یون های خاص در شکاف ها بمانند، خوردگی موضعی می تواند هم به ظاهر و هم به عملکرد آسیب بزند.

در الکترونیک، خوردگی شیاری می تواند در کانکتورها، بدنه های فلزی، و نواحی اتصال و زیر پوشش ها رخ دهد، مخصوصاً در محیط های مرطوب یا آلوده. نتیجه ممکن است قطع و وصل، افزایش مقاومت تماس، و خرابی های متناوب باشد؛ همان خرابی هایی که پیداکردن علت شان اعصاب خردکن است.

خوردگی شیاری از نظر اقتصادی دو ضربه می زند: یکی هزینه تعمیر و تعویض، دیگری هزینه توقف و ریسک حادثه. چون موضعی است، می تواند بدون هشدار ضخامت را در یک نقطه حیاتی کاهش دهد و ناگهان از یک مشکل کوچک به شکست کامل تبدیل شود. از نظر ایمنی، این ناگهانی بودن خطرناک است. از نظر نگهداری، پنهان بودنش دردسرساز است. بنابراین هر صنعتی که با رطوبت، نمک، یا اتصالات و درزهای متعدد سر و کار دارد، باید خوردگی شیاری را جدی بگیرد؛ نه به عنوان احتمال، بلکه به عنوان یک سناریوی قابل انتظار.

سوالات متداول

معمولاً در زیر گسکت ها و واشرها، پشت فلنج ها، زیر سر پیچ ها، در هم پوشانی ورق ها، زیر رسوبات و لایه های زیستی، و هر جایی که یک فضای باریک و نیمه بسته ایجاد شود و رطوبت در آن بماند.

بله. بسیاری از گریدهای فولاد زنگ نزن در سطح باز عملکرد خوبی دارند، اما در محیط های کلریدی و در نواحی محبوس، ممکن است فیلم پسیو آسیب ببیند و خوردگی موضعی، از جمله خوردگی شیاری، رخ دهد.

هر دو موضعی اند، اما خوردگی شیاری معمولاً به وجود یک فضای محبوس یا شکاف نیاز دارد، در حالی که خوردگی حفره ای می تواند روی سطح باز هم آغاز شود. در عمل ممکن است این دو پدیده کنار هم دیده شوند.

با انتخاب نقاط پرریسک برای بازرسی، باز کردن دوره ای اتصالات حساس، کنترل نشانه های نشتی و تغییر رنگ، و استفاده از روش های NDT متناسب با هندسه و جنس قطعه. مهم ترین بخش، داشتن برنامه بازرسی مبتنی بر ریسک است.

طراحی درست که شیار و تله آب ایجاد نکند، در کنار انتخاب مواد مناسب، پوشش با اجرای دقیق، کنترل محیط و نگهداری منظم. پیشگیری مؤثر معمولاً ترکیبی است، نه یک راه حل تک عاملی.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.