استیل دریایی نامی است که بیشتر از آن که یک گرید واحد باشد، یک «خانواده ی کاربردی» را نشان می دهد؛ خانواده ای از فولادهای زنگ نزن که برای زندگی در سخت ترین اقلیم ها ساخته شده اند: جایی که نمک در هوا معلق است، رطوبت از دیوار هم بالا می رود و فلزات معمولی، زودتر از آن چه فکر کنید، پیر می شوند. در چنین محیط هایی، مسئله فقط زنگ زدگیِ ظاهری نیست؛ خوردگی می تواند آرام و زیرپوستی باشد، در اتصالات رخنه کند، استحکام را کم کند و هزینه ی تعمیر را چند برابر سازد. استیل دریایی آمده تا همین چرخه ی فرسایش را کند کند؛ با ترکیبی هوشمندانه از عناصر آلیاژی و رفتاری قابل اتکا در برابر کلریدها، یعنی همان یون هایی که در آب دریا و هوای ساحلی فراوان اند.

برای مخاطب سئو، دانستن تعریف خشک کافی نیست. مهم این است که «چرا» و «کجا» این متریال ارزشش را نشان می دهد. هرجا که نمک، رطوبت، مواد شیمیایی یا چرخه های تر و خشک شدن وجود دارد، استیل دریایی تبدیل به گزینه ای می شود که هزینه ی اولیه اش را با کاهش تعمیرات، افزایش عمر و حفظ ظاهر برمی گرداند. به زبان ساده، اگر پروژه ای دارید که قرار است سال ها بیرون بماند و آب وهوا با آن شوخی ندارد، استیل دریایی از همان جنس انتخاب هایی است که بعدها بابتش به خودتان آفرین می گویید.

در انتخاب استیل دریایی برای پروژه های ساحلی، بررسی قیمت فولاد آلیاژی در کنار میزان مقاومت به خوردگی کمک می کند تصمیمی اقتصادی و ماندگار بگیرید.

استیل دریایی معمولاً به فولاد زنگ نزن آستنیتی ای گفته می شود که نسبت به استیل های رایج، در برابر خوردگی ناشی از کلریدها مقاوم تر است. کلریدها دشمن نامرئی فلزات در محیط های دریایی هستند؛ باعث پیتینگ یا حفره دار شدن سطح می شوند و گاهی خوردگی شکافی را در محل اتصالات، زیر واشرها و داخل درزها تشدید می کنند. برای مقابله با همین موضوع است که در اغلب منابع فنی و بازار، وقتی می گویند استیل دریایی، ذهن ها سریع به سمت گریدهای خانواده ی 316 می رود؛ چون وجود مولیبدن در این گریدها مقاومت در برابر کلرید را به شکل محسوسی بالا می برد.

با این حال «دریایی» بودن فقط یک برچسب نیست؛ انتخاب درست به شدت به شرایط واقعی پروژه بستگی دارد. فاصله از دریا، میزان پاشش مستقیم آب شور، دمای محیط، وجود آلاینده های صنعتی، و حتی طراحی سازه (مثلاً وجود گوشه ها و شکاف های تجمع آب) همگی تعیین می کنند که چه گریدی واقعاً مناسب است. بنابراین تعریف دقیق تر این است: استیلی که برای سرویس دهی پایدار در محیط مرطوب و شور طراحی یا انتخاب شده و در برابر سناریوهای رایج خوردگی دریایی، عملکرد قابل پیش بینی دارد.

تفاوت اصلی معمولاً در «توان تحمل کلرید» است، نه صرفاً براق بودن یا ضدزنگ بودن. استیل های رایج مثل 304 در بسیاری از محیط های شهری و داخلی عالی اند، اما وقتی پای هوای ساحلی، نمک پاشی جاده ها یا تماس با آب شور وسط باشد، 304 می تواند دچار لکه های زنگ، پیتینگ و خوردگی موضعی شود؛ گاهی هم خیلی زودتر از انتظار. استیل دریایی در همین نقطه می درخشد: با افزودن عناصر آلیاژی مشخص، سطح پسیو آن پایدارتر می شود و دیرتر تسلیم حمله ی کلریدها خواهد شد.

از نظر کاربردی، این تفاوت را می شود در «هزینه ی چرخه عمر» دید. ممکن است 304 در لحظه ی خرید ارزان تر باشد، اما اگر بناست محصول در فضای باز ساحلی نصب شود، هزینه ی نظافت مداوم، تعویض زودهنگام یا تعمیرات، انتخاب را گران تر می کند. استیل دریایی معمولاً انتخابی است که ریسک نگهداری را پایین می آورد و خیال تان را از بابت دوام طولانی تر راحت تر می کند.

راز استیل دریایی در همان ترکیب شیمیایی اش است. فولادهای زنگ نزن به لطف تشکیل یک لایه ی بسیار نازک و پایدار اکسید کروم روی سطح، خودشان را در برابر خوردگی محافظت می کنند. کروم ستون فقرات این دفاع است؛ اما در محیط های کلریدی، کروم به تنهایی همیشه کافی نیست. این جاست که مولیبدن وارد صحنه می شود و مقاومت در برابر پیتینگ و خوردگی شکافی را ارتقا می دهد. نیکل هم نقش مهمی در پایداری ساختار آستنیتی، چقرمگی و شکل پذیری دارد.

اگر بخواهیم تصویر ساده ای بسازیم، کروم مثل سپر اولیه است، مولیبدن مثل تقویت کننده ی سپر در برابر ضربه های نمکی، و نیکل مثل ستون های نگهدارنده ی سازه که کمک می کند فلز هم مقاوم بماند و هم کارپذیر. البته عناصر دیگری مثل منگنز، سیلیسیم و کربن نیز حضور دارند و میزان شان روی جوش پذیری، حساسیت به خوردگی بین دانه ای و رفتار مکانیکی اثر می گذارد. به همین دلیل است که دو گرید ظاهراً نزدیک مثل 316 و 316L در عمل، در برخی کاربردها تفاوت سرنوشت ساز پیدا می کنند.

اگر قرار است از گریدهای 316 یا 316L در سازه های مرطوب استفاده کنید، مقایسه ی قیمت ورق استیل با طول عمر و هزینه های نگهداری، تصویر دقیق تری از ارزش خرید می سازد.

در بازار ایران و بسیاری از پروژه ها، وقتی صحبت از استیل دریایی می شود، معمولاً 316 و 316L بیشترین کاربرد را دارند. 316 به دلیل وجود مولیبدن، در مقایسه با 304 مقاومت بالاتری در برابر خوردگی ناشی از کلریدها دارد. 316L نسخه ی کم کربن تر 316 است؛ همین کاهش کربن باعث می شود در فرایندهای جوشکاری و در نواحی متاثر از حرارت، احتمال رسوب کاربید و خوردگی بین دانه ای کمتر شود. به زبان ساده، اگر سازه تان جوشکاری سنگین یا طولانی دارد یا حساسیت به خوردگی در محل جوش بالاست، 316L اغلب انتخاب مطمئن تری است.

در برخی کاربردهای خاص، ممکن است سراغ گریدهای دوپلکس هم بروند که هم استحکام بالاتری دارند و هم در بسیاری از سناریوهای کلریدی عملکرد خوبی نشان می دهند. اما چون در بازار عمومی معمولاً همان خانواده ی 316 پرکاربردتر است، مهم ترین نکته این است که گرید را بر اساس «شرایط سرویس» انتخاب کنید، نه صرفاً بر اساس عنوان دریایی. گاهی یک انتخاب درست در طراحی (مثل حذف شکاف ها و تجمع آب) می تواند عملکرد یک گرید را چند پله بهتر کند، و برعکس، یک طراحی غلط می تواند حتی بهترین آلیاژها را هم گرفتار کند.

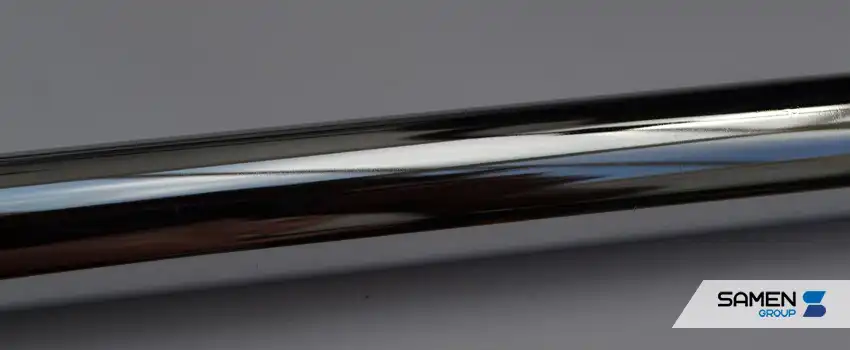

استیل دریایی فقط یک فلز ضدزنگ نیست؛ یک متریال با رفتار مهندسی شده است که در برابر چندین نوع تنش محیطی و مکانیکی، پاسخ قابل دفاع می دهد. از بیرون، سطحی براق و حرفه ای می بینید، اما ارزش واقعی آن، زیر همین ظاهر است؛ در جایی که فلز باید سال ها در برابر نمک و رطوبت و تغییرات دما مقاومت کند، بدون آن که هر فصل نیازمند تعمیر باشد.

مقاومت در برابر خوردگی

مهم ترین ویژگی استیل دریایی، مقاومت بالاتر در برابر خوردگی موضعی در حضور کلریدهاست. خوردگی در محیط های دریایی معمولاً از نوع یکنواخت نیست که آرام و قابل پیش بینی سطح را نازک کند؛ بیشتر به شکل حفره های ریز و عمیق ظاهر می شود که می توانند مثل سوزن هایی نامرئی در بافت فلز نفوذ کنند. این همان پیتینگ است که خطرش در این است: ممکن است سطح هنوز «قابل قبول» به نظر برسد، اما در عمق، آسیب جدی شکل گرفته باشد.

استیل دریایی با پایداری بهتر لایه ی پسیو، احتمال شروع این حفره ها را کمتر می کند و اگر شرایط نگهداری درست باشد، روند پیشرفت را هم کندتر می سازد. البته هیچ استیلی «ضدخوردگی مطلق» نیست؛ اگر نمک روی سطح بنشیند و مدت ها شسته نشود، یا اگر طراحی سازه باعث تجمع آب و آلودگی شود، حتی استیل های مقاوم هم می توانند آسیب ببینند. اما تفاوت در آستانه ی تحمل است، و استیل دریایی آستانه ی بالاتری دارد.

دوام در محیط های نمکی و مرطوب

دوام در محیط مرطوب یعنی توان تحمل چرخه های تکرارشونده ی خیس و خشک شدن. در ساحل، همیشه سطح فلز یا خیس است یا در حال خشک شدن با نمک باقی مانده. همین چرخه ها خوردگی را تشدید می کنند؛ چون نمک هنگام خشک شدن، غلیظ تر می شود و حمله ی کلریدی تندتر رخ می دهد. استیل دریایی برای چنین رفت وآمدی آماده تر است و معمولاً ظاهرش را بهتر حفظ می کند؛ لکه های زنگ کمتر، تغییر رنگ کمتر و بافت سطحی پایدارتر.

از منظر کاربردی، این دوام یعنی کاهش هزینه های نظافت و نگهداری. خیلی از پروژه ها شکست نمی خورند چون متریال بد بوده، بلکه چون نگهداری واقع بینانه در نظر گرفته نشده است. استیل دریایی فضایی بیشتری برای خطا می دهد؛ یعنی اگر شرایط ایده آل نباشد هم معمولاً دیرتر آسیب می بیند، هرچند بهترین حالت این است که نظافت دوره ای و طراحی صحیح هم کنار آن باشد.

قابلیت جوشکاری و شکل پذیری

بخش بزرگی از کاربردهای دریایی، با جوش سر و کار دارد: از بدنه و اتصالات گرفته تا شاسی ها، پایه ها و سازه های پشتیبان. استیل های آستنیتی مثل 316 معمولاً جوش پذیری خوبی دارند، اما حساسیت به خوردگی در ناحیه متاثر از حرارت، مسئله ای جدی است. به همین خاطر نسخه ی کم کربن تر یعنی 316L در بسیاری از پروژه ها محبوب تر است، چون احتمال مشکلات ریزساختاری بعد از جوش را کاهش می دهد.

از طرف دیگر، شکل پذیری بالا باعث می شود استیل دریایی برای ساخت قطعات خم کاری شده، فرم دهی شده و قطعات تزئینی صنعتی هم مناسب باشد. این ترکیبِ «قابلیت ساخت» و «دوام محیطی» دلیل مهمی است که چرا در نرده های ساحلی، یراق آلات، اتصالات و تجهیزات دریایی زیاد دیده می شود.

مقاومت حرارتی و مکانیکی

استیل دریایی معمولاً در برابر تنش های مکانیکی و تا حدی حرارتی عملکرد پایداری دارد. در کاربردهای واقعی، تجهیزات فقط با نمک درگیر نیستند؛ لرزش، ضربه، تنش های کششی، و تغییرات دمایی هم رخ می دهد. گریدهای رایج دریایی اغلب چقرمگی خوبی دارند؛ یعنی در برابر شکست ناگهانی مقاوم ترند و در دماهای پایین تر هم رفتار مطمئن تری نشان می دهند.

البته اگر کاربرد شما دمای بسیار بالا یا شرایط اصطکاک و سایش خاص دارد، ممکن است نیاز به آلیاژهای تخصصی تر باشد. استیل دریایی یک راه حل همه کاره برای تمام سناریوها نیست؛ اما برای محدوده ی وسیعی از شرایط دریایی و مرطوب، تعادل خوبی بین مقاومت، دوام و قابلیت ساخت ارائه می دهد.

برای اجرای خطوط انتقال، آب شیرین کن ها یا اتصالات صنعتی، توجه به قیمت لوله استیل باید همزمان با کیفیت متریال و اصالت گرید انجام شود تا بعدها هزینه ی تعمیرات بالا نرود.

اگر استیل دریایی را یک «زبان مشترک» بین مهندسی و محیط بدانیم، کاربردهایش همان جاهایی است که هر دو طرف سخت گیرند: محیط فشار می آورد، سازه باید دوام بیاورد. در ادامه، مهم ترین حوزه های استفاده را می بینید؛ نه صرفاً به عنوان فهرست، بلکه با منطق استفاده در هر صنعت.

صنعت کشتی سازی

در کشتی سازی، تماس مستقیم یا غیرمستقیم با آب شور و مه نمکی تقریباً قطعی است. بسیاری از قطعات در معرض پاشش، بخار نمک و تغییرات شدید آب وهوا قرار دارند. در چنین شرایطی، انتخاب متریال نامناسب یعنی افزایش تعمیرات و توقف های عملیاتی. استیل دریایی برای انواع اتصالات، تجهیزات عرشه، دستگیره ها، نرده ها، پیچ و مهره ها، یراق آلات و بخش هایی که نیاز به مقاومت خوردگی دارند، به کار می رود.

همچنین در کشتی سازی، ظاهر هم اهمیت دارد. قطعات بیرونی باید هم مقاوم باشند و هم نمای حرفه ای و تمیز خود را حفظ کنند. استیل دریایی با حفظ بهتر سطح در برابر لکه ها و خوردگی، در این نقش هم کارآمد است.

سازه های ساحلی و دریایی

سازه های ساحلی مثل اسکله ها، پل های نزدیک دریا، ایستگاه های تحقیقاتی ساحلی، نرده ها و تجهیزات عمومی در شهرهای ساحلی، دائماً با ترکیب نمک و رطوبت درگیرند. در این پروژه ها، خوردگی اغلب از نقاط اتصال شروع می شود: پشت براکت ها، زیر بست ها، داخل درزها، و هر جایی که آب می تواند پنهان شود. استفاده از استیل دریایی در اتصالات و اجزای حساس، می تواند عمر سازه را به شکل محسوسی زیاد کند.

در بسیاری از موارد، ترکیب صحیح متریال ها هم مهم است. اگر در کنار استیل دریایی از فلزات ناسازگار استفاده شود، خوردگی گالوانیک ممکن است دردسر درست کند. بنابراین انتخاب تنها کافی نیست؛ طراحی اتصال هم باید حساب شده باشد تا استیل دریایی بتواند ویژگی های خود را کامل نشان دهد.

تجهیزات فرآوری آب شیرین کن

آب شیرین کن ها با محیطی روبه رو هستند که هم شور است، هم در جریان، و هم گاهی گرم تر از حالت عادی. این یعنی سه عامل تشدیدکننده ی خوردگی با هم جمع می شوند. در بسیاری از بخش ها، متریالی لازم است که هم با آب شور سازگار باشد و هم در برابر رسوبات و مواد شیمیایی فرایندی، پایداری قابل قبول داشته باشد. استیل دریایی در بخش هایی از خطوط، مخازن، اتصالات و قطعاتی که باید هم بهداشتی بمانند و هم مقاوم باشند، کاربرد دارد.

نکته ی مهم اینجاست که در تجهیزات آب شیرین کن، تمیزی سطح و قابلیت شست وشو اهمیت بالایی دارد. فولاد زنگ نزن مناسب، کمک می کند هم نگهداری ساده تر شود و هم کیفیت فرایند پایدارتر بماند.

صنعت نفت و گاز در مناطق دریایی

در سکوها و تاسیسات نفت و گاز دریایی، محیط تنها نمکی نیست؛ ترکیبی از رطوبت، مه نمک، مواد شیمیایی، تنش های مکانیکی و الزامات ایمنی است. اینجا هر نوع ضعف متریال، به سرعت تبدیل به ریسک عملیاتی می شود. استیل دریایی در بخش هایی مثل اتصالات، ساپورت ها، بست ها، مسیرهای دسترسی، حفاظ ها و تجهیزات جانبی به کار می رود؛ به ویژه جاهایی که نگهداری سخت است و دسترسی به تعمیرات هزینه ی بالایی دارد.

در این صنعت، انتخاب گرید دقیق تر می شود و گاهی از آلیاژهای مقاوم تر هم استفاده می کنند. اما در بسیاری از کاربردهای عمومی سکو، استیل های خانواده ی مقاوم به کلرید، نقطه ی شروع استاندارد و قابل اتکا هستند.

مصارف خانگی در مناطق مرطوب (مثلاً نرده، کابینت و…)

شاید جذاب ترین بخش برای مخاطب عمومی همین جاست: خانه های شمال، جنوب، یا هر منطقه ای که رطوبت بالا و هوای نمکی دارد. نرده های بالکن، حفاظ ها، یراق آلات، سینک، دستگیره ها، کابینت های صنعتی یا حتی برخی تجهیزات حیاط و تراس، همگی می توانند به سرعت از خوردگی آسیب ببینند. استیل دریایی در این کاربردها بیشتر یک انتخاب «آسایش محور» است؛ یعنی برای کسی که نمی خواهد هر چند ماه درگیر لکه های زنگ، پوسته شدن یا تعویض اتصالات شود.

در این سطح، خیلی ها اشتباه می کنند و فکر می کنند هر استیل براق، برای هوای مرطوب مناسب است. واقعیت این است که در شهرهای ساحلی، تفاوت بین 304 و 316 می تواند بعد از مدت کوتاهی روی سطح خودش را نشان دهد. اگر زیبایی و دوام برایتان مهم است، استیل دریایی یک انتخاب منطقی است؛ مخصوصاً در بخش هایی که مستقیم در معرض باد و نمک اند.

در ساخت نرده ها، پایه ها و قطعات سازه ای نزدیک دریا، تحلیل قیمت میلگرد استیل در کنار قابلیت جوشکاری و دوام در محیط نمکی، انتخاب را حرفه ای تر می کند.

هیچ متریالی بی نقص نیست، و انتخاب حرفه ای یعنی دیدن هر دو طرف ترازو. استیل دریایی مزیت های پررنگی دارد، اما اگر محدودیت هایش را ندانید، ممکن است هزینه ی اضافه پرداخت کنید یا در اجرا به مشکل بخورید.

مزایا نسبت به سایر فلزات

مهم ترین مزیت، مقاومت بالاتر در برابر خوردگی در محیط های کلریدی است؛ چیزی که بسیاری از فلزات یا حتی برخی استیل های دیگر در آن کم می آورند. استیل دریایی معمولاً ظاهر خود را بهتر حفظ می کند، طول عمر بالاتری دارد و در بسیاری از کاربردها نیاز به پوشش دهی مانند رنگ یا گالوانیزه را کمتر می کند. همین موضوع، در بلندمدت می تواند هزینه ی نگهداری را پایین بیاورد.

از نظر بهداشتی و امکان تمیزکاری هم مزیت دارد، مخصوصاً در کاربردهایی مثل تجهیزات فرآوری آب یا فضاهای خانگی. علاوه بر این، قابلیت جوشکاری و شکل پذیری مناسب در بسیاری از گریدهای رایج، اجرای پروژه را آسان تر می کند و آزادی طراحی بیشتری می دهد.

معایب احتمالی مانند هزینه بالا یا دشواری ماشین کاری

اولین ایراد واضح، قیمت بالاتر نسبت به استیل های رایج تر است. وجود عناصر آلیاژی خاص مثل مولیبدن باعث می شود هزینه ی مواد اولیه افزایش پیدا کند، و در زمان هایی که بازار آلیاژها نوسان دارد، این فاصله قیمتی بیشتر هم می شود. مسئله دوم، ماشین کاری است؛ برخی گریدهای زنگ نزن (به خصوص آستنیتی ها) می توانند در ماشین کاری چالش برانگیزتر باشند و ابزار را سریع تر مستهلک کنند، یا نیازمند تنظیمات دقیق تر برش و خنک کاری باشند.

نکته مهم دیگر این است که استیل دریایی هم اگر بد طراحی شود یا بد نگهداری شود، آسیب می بیند. تجمع نمک در شیارها، تماس با مواد شوینده نامناسب، یا ترکیب نامناسب با فلزات دیگر می تواند باعث خوردگی های موضعی شود. پس هزینه ی بالاتر، باید با اجرای درست همراه شود تا واقعاً به صرفه باشد.

خرید استیل دریایی مثل خرید یک «وعده ی دوام» است؛ اما این وعده فقط وقتی عملی می شود که هم انتخاب گرید درست باشد، هم اجرا و نگهداری حرفه ای. بسیاری از نارضایتی ها از استیل، نه از خود متریال، بلکه از انتخاب یا نگهداری اشتباه می آید.

نکات فنی در انتخاب گرید مناسب

اولین گام این است که محیط واقعی را صادقانه تعریف کنید. اگر سازه در فضای داخلی یک شهر معمولی است و فقط کمی رطوبت دارد، شاید اصلاً نیازی به گرید دریایی نباشد. اما اگر در فاصله نزدیک از دریا هستید، یا قطعه در معرض پاشش مستقیم آب شور است، یا در مناطقی با نمک پاشی زمستانی نصب می شود، انتخاب مقاوم تر منطقی تر می شود.

برای پروژه هایی که جوشکاری دارند یا حساسیت خوردگی در ناحیه جوش مهم است، انتخاب گرید کم کربن (مثل 316L) معمولاً ریسک را کم می کند. اگر قطعه قرار است تحت تنش های مکانیکی بالا باشد یا ضخامت ها کم است، خصوصیات مکانیکی و روش ساخت هم باید در انتخاب دخیل شود. انتخاب گرید مناسب، یعنی تصمیمی بر پایه ی شرایط سرویس، نه صرفاً برچسب «دریایی».

توصیه هایی برای نگهداری و نظافت

استیل دریایی هم عاشق نظافت درست است. در مناطق ساحلی، بهترین کار این است که نمک و آلودگی سطحی اجازه ی ماندن طولانی نداشته باشد. شست وشوی دوره ای با آب شیرین و خشک کردن مناسب، یکی از ساده ترین و مؤثرترین روش ها برای افزایش عمر و حفظ زیبایی است. استفاده از شوینده های ملایم و غیرکلریدی هم اهمیت دارد؛ بعضی مواد تمیزکننده اگر ترکیبات کلریدی داشته باشند یا بسیار خورنده باشند، می توانند به سطح آسیب بزنند.

همچنین باید مراقب آلودگی آهنی بود. گاهی در کارگاه، تماس استیل با ابزار یا براده های فولاد کربنی باعث می شود ذرات آهن روی سطح بنشینند و بعد زنگ بزنند؛ نتیجه اش لکه هایی است که خیلی ها اشتباه می گیرند و فکر می کنند «خود استیل زنگ زد». در واقع، سطح آلوده شده است. جدا نگه داشتن ابزارها، تمیزکاری بعد از نصب، و در پروژه های حساس، اجرای پاسیو کردن سطح می تواند تفاوت ایجاد کند.

بازار استیل، مثل هر بازار دیگری، جای اشتباه و سوءاستفاده دارد. تشخیص دقیق گرید در نگاه اول همیشه ممکن نیست، چون بسیاری از گریدها از نظر ظاهری شبیه اند. اما چند نشانه و مسیر مطمئن وجود دارد. مهم ترین راه، خرید از تامین کننده معتبر و دریافت گواهی متریال یا همان آنالیز شیمیایی است؛ این سند اگر واقعی و قابل رهگیری باشد، بهترین پشتوانه است.

روش های تست هم وجود دارند؛ تست های سریع میدانی می توانند سرنخ بدهند، اما همیشه قطعی نیستند. برای قطعیت، آزمون های تخصصی مثل دستگاه های آنالیز ترکیب (مانند XRF) یا تست های آزمایشگاهی کاربرد دارند، مخصوصاً برای پروژه های حساس. اگر قرار است استیل در محیط دریایی واقعی کار کند، صرفه جویی در مرحله تشخیص و کنترل کیفیت، می تواند بعدها هزینه ی سنگینی بسازد. اصل بودن فقط درباره ی «تقلبی یا واقعی» نیست؛ درباره ی این است که دقیقاً همان گریدی باشد که برای آن طراحی کرده اید.

سوالات متداول

در بازار اغلب استیل دریایی را معادل 316 یا 316L می دانند، اما «دریایی» یک عنوان کاربردی است. بسته به شرایط، ممکن است گریدهای دیگری هم برای محیط های کلریدی انتخاب شوند.

اگر قطعه در فضای باز و در معرض هوای نمکی و رطوبت بالاست، معمولاً 316 یا 316L انتخاب مطمئن تری است. 304 در برخی شرایط ملایم تر می تواند کافی باشد، اما در نزدیکی دریا ریسک لکه و خوردگی موضعی بالاتر می رود.

گاهی به خاطر رسوب نمک و عدم شست وشوی دوره ای، یا به خاطر آلودگی آهنی از ابزار و براده های فولاد کربنی. در خیلی از موارد، مشکل از آلیاژ نیست، از نگهداری یا آلودگی سطح است.

316L کربن کمتری دارد و معمولاً برای جوشکاری و کاهش ریسک خوردگی در ناحیه جوش مناسب تر است. انتخاب بهتر به نوع ساخت و شرایط سرویس بستگی دارد.

مطمئن ترین راه دریافت گواهی متریال معتبر و در صورت حساس بودن پروژه، انجام آزمون آنالیز ترکیب مثل XRF است. ظاهر به تنهایی معیار مطمئنی نیست.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.