خوردگی گالوانیک یکی از پیچیده ترین و در عین حال رایج ترین پدیده های تخریب فلزات است که در اثر تماس دو فلز متفاوت در حضور یک الکترولیت رخ می دهد. این نوع خوردگی به ویژه در محیط های مرطوب، دریایی یا صنعتی نمود پیدا می کند و می تواند عمر تجهیزات، سازه ها و تأسیسات را به طور قابل توجهی کاهش دهد. درک اصول شیمیایی و فیزیکی این پدیده به مهندسان کمک می کند تا از خسارات مالی و فنی گسترده جلوگیری کنند.

خوردگی گالوانیک یکی از عواملی است که می تواند به طور غیرمستقیم بر قیمت فولاد آلیاژی تأثیر بگذارد، زیرا افزایش نیاز به آلیاژهای مقاوم تر در برابر این نوع خوردگی، موجب رشد هزینه های تولید و بازار می شود.

خوردگی در واقع بازگشت طبیعی فلزات به حالت پایدارتر ترموشیمیایی آن هاست. هنگامی که فلزات در معرض اکسیژن، آب یا سایر عوامل خورنده قرار می گیرند، تمایل دارند تا به شکل ترکیباتی مانند اکسید یا سولفید بازگردند. این فرآیند نوعی واکنش اکسایش-کاهش است که باعث از بین رفتن تدریجی فلز می شود.

در صنعت، خوردگی نه تنها جنبه ی شیمیایی دارد بلکه پدیده ای اقتصادی و ایمنی نیز محسوب می شود، چرا که خرابی ناشی از آن ممکن است منجر به حوادث و از کار افتادن سیستم های حیاتی شود.

واکنش الکتروشیمیایی بین دو فلز

وقتی دو فلز با پتانسیل الکتروشیمیایی متفاوت در تماس مستقیم و در حضور الکترولیت قرار می گیرند، یک مدار الکتریکی تشکیل می شود. در این مدار، فلز فعال تر نقش آند را بازی کرده و الکترون از آن به فلز نجیب تر (کاتد) منتقل می شود. در نتیجه، فلز آندی دچار اکسایش شده و به مرور از بین می رود. این همان چیزی است که به آن خوردگی گالوانیک گفته می شود.

به عبارتی، این پدیده نوعی رقابت میان فلزات برای از دست دادن الکترون است؛ فلزی که زودتر تسلیم شود، قربانی این واکنش خواهد شد.

برخلاف خوردگی یکنواخت یا حفره ای، در خوردگی گالوانیک شرط اصلی وجود دو فلز متفاوت و یک محیط رسانا است. سایر انواع خوردگی معمولاً در اثر عوامل شیمیایی یا مکانیکی مستقل رخ می دهند، اما خوردگی گالوانیک ذاتاً پدیده ای الکتروشیمیایی است.

ویژگی متمایز آن، تمرکز تخریب در ناحیه خاصی از فلز (آند) و نقش محافظتی فلز دیگر (کاتد) است. این تفاوت باعث می شود آسیب ها ناگهانی و موضعی باشند، نه تدریجی و یکنواخت.

نقش آند و کاتد

در واکنش گالوانیک، فلز آندی الکترون از دست می دهد و اکسید می شود؛ در حالی که فلز کاتدی همان الکترون ها را جذب کرده و در برابر خوردگی مقاوم می ماند. برای مثال، در ترکیب فولاد و مس، فولاد نقش آند را دارد و دچار خوردگی می شود، در حالی که مس تقریباً سالم باقی می ماند.

شناخت نقش هر فلز بر اساس جدول سری گالوانیکی (Galvanic Series) به مهندسان کمک می کند تا از انتخاب های خطرناک اجتناب کنند.

اهمیت الکترولیت در فرآیند خوردگی

الکترولیت محیطی است که انتقال یون ها را ممکن می سازد؛ معمولاً شامل آب، نمک یا رطوبت هواست. بدون حضور الکترولیت، مدار الکتریکی بین دو فلز کامل نمی شود و خوردگی گالوانیک رخ نخواهد داد.

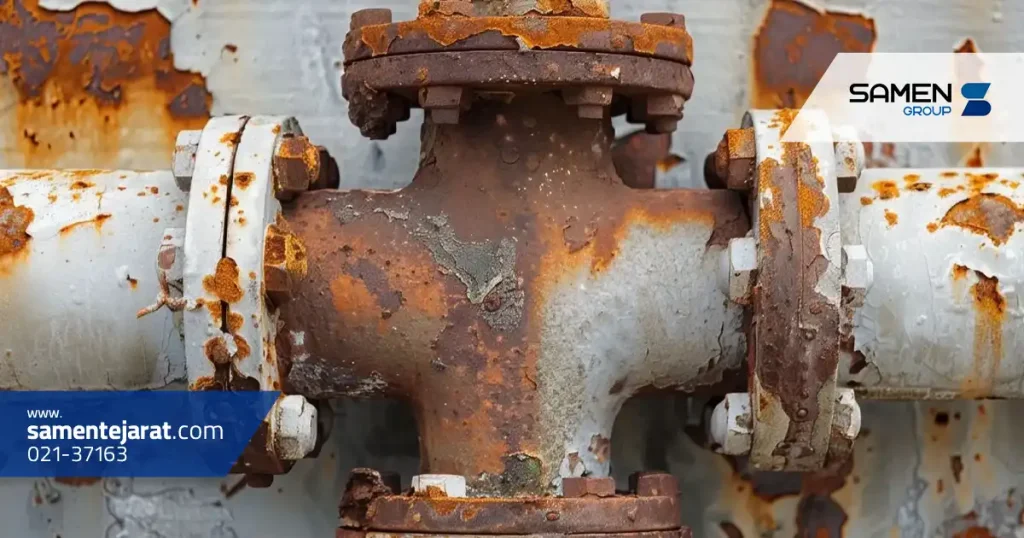

در محیط های دریایی که غلظت یون های کلر بالاست، این فرآیند شدت بیشتری پیدا می کند و سرعت خوردگی چند برابر می شود.

انتقال الکترون و جریان گالوانیک

جریان گالوانیک در نتیجه انتقال الکترون از آند به کاتد شکل می گیرد. این جریان همان عاملی است که موجب تخریب تدریجی فلز آندی می شود. در سطح میکروسکوپی، این انتقال مداوم باعث ایجاد حفره ها و کاهش ضخامت فلز می گردد.

به مرور زمان، اگر این چرخه متوقف نشود، بخش های حیاتی سازه ممکن است دچار شکست مکانیکی شوند.

اختلاف پتانسیل بین فلزات

هرچه تفاوت پتانسیل الکتروشیمیایی میان دو فلز بیشتر باشد، شدت خوردگی نیز افزایش می یابد. به عنوان مثال، ترکیب آلومینیوم با مس یکی از بدترین حالت های ممکن است، زیرا اختلاف پتانسیل آن ها زیاد است. در مقابل، استفاده از فلزات نزدیک تر در سری گالوانیکی، خطر خوردگی را کاهش می دهد.

مساحت سطوح فلزات

نسبت سطح کاتد به آند نقش کلیدی دارد. اگر سطح کاتد (فلز نجیب تر) بسیار بزرگ تر از آند باشد، نرخ خوردگی در فلز آندی به شدت بالا می رود. برعکس، اگر آند سطح بیشتری داشته باشد، خوردگی در ناحیه وسیع تری توزیع شده و آسیب کلی کاهش می یابد.

دما، رطوبت و محیط الکترولیتی

افزایش دما معمولاً سرعت واکنش های الکتروشیمیایی را بالا می برد و باعث تسریع خوردگی می شود. همچنین رطوبت بالا یا محیط هایی با نمک محلول، رسانایی الکترولیت را افزایش داده و واکنش گالوانیکی را تشدید می کنند.

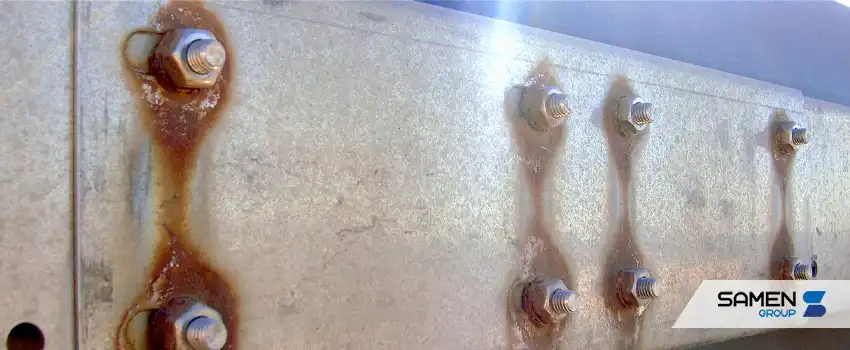

شرایط تماس فلزات و نوع اتصال

هرچه تماس میان دو فلز محکم تر و مستقیم تر باشد، انتقال الکترون آسان تر خواهد بود. استفاده از واشرهای عایق، رنگ یا لاستیک می تواند تماس الکتریکی را قطع کرده و مانع ایجاد مدار گالوانیکی شود.

مثال در صنایع دریایی (کشتی ها و اسکله ها)

در کشتی ها، اتصال پیچ های فولادی به بدنه آلومینیومی یکی از رایج ترین منابع خوردگی گالوانیک است. آب دریا با خاصیت الکترولیتی قوی، شرایط را برای تخریب سریع فلزات مهیا می کند. در اسکله ها نیز این نوع خوردگی بین فولاد و مس یا آلومینیوم به وفور دیده می شود.

مثال در صنایع هوافضا و خودروسازی

در بدنه هواپیماها و خودروها، ترکیب آلیاژهای سبک مانند آلومینیوم با فولاد ضدزنگ به دلیل تفاوت پتانسیل بالا، منجر به خوردگی موضعی می شود. مهندسان معمولاً از پوشش های محافظ و واشرهای پلیمری برای جلوگیری از این واکنش استفاده می کنند.

مثال در لوله کشی ها و سیستم های آب رسانی

در سیستم های لوله کشی، اتصال لوله های مسی به قطعات فولادی می تواند منجر به خوردگی سریع بخش فولادی شود. این نوع آسیب اغلب در محل های اتصال یا رزوه ها ظاهر می شود و به مرور باعث نشت و خرابی می گردد.

انتخاب صحیح ترکیب فلزات

یکی از اصول اولیه پیشگیری، انتخاب فلزاتی است که پتانسیل الکتروشیمیایی نزدیکی دارند. مهندسان با استفاده از جدول سری گالوانیکی، می توانند ترکیباتی را انتخاب کنند که احتمال تشکیل مدار گالوانیکی در آن ها کمتر است.

استفاده از پوشش های محافظ

پوشش های رنگی، اپوکسی یا روی اندود می توانند سطح فلز را از تماس مستقیم با محیط الکترولیتی محافظت کنند. این روش ساده اما مؤثر است و در صنایع ساختمانی و خودروسازی کاربرد فراوان دارد.

استفاده از آند فداشونده

در بسیاری از سازه های فلزی، به ویژه در محیط های دریایی، از فلزاتی مانند روی یا منیزیم به عنوان آند فداشونده استفاده می شود. این فلزات ترجیحاً اکسید می شوند و فلز اصلی را از خوردگی نجات می دهند. این روش نمونه ای از مهندسی هوشمندانه برای کنترل واکنش گالوانیکی است.

کنترل محیط و جلوگیری از تشکیل الکترولیت

کاهش رطوبت، جلوگیری از نشت آب و عایق کاری محیط می تواند شرایط لازم برای تشکیل الکترولیت را از بین ببرد. بدون وجود الکترولیت، خوردگی گالوانیک عملاً متوقف می شود.

استانداردهای ASTM و ISO

سازمان های بین المللی مانند ASTM و ISO دستورالعمل هایی دقیق برای ارزیابی، پیشگیری و آزمایش خوردگی گالوانیک ارائه کرده اند. برای مثال، استاندارد ASTM G71 به بررسی روش های آزمایش خوردگی گالوانیکی در محیط های کنترل شده اختصاص دارد.

توصیه های مهندسی در طراحی اتصالات فلزی

در طراحی اتصالات، استفاده از فلزات هم خانواده، عایق کاری بین فلزات ناهمجنس، کنترل جریان های سرگردان و نظارت دوره ای از مهم ترین توصیه های مهندسی است. هدف نهایی، کاهش اختلاف پتانسیل و قطع مسیر انتقال الکترون است.

سوالات متداول

بله، وجود رطوبت یا هر نوع الکترولیت مایع برای شروع این نوع خوردگی ضروری است.

در کوتاه مدت ممکن است، اما در صورت آسیب به پوشش رنگی، فرآیند خوردگی مجدداً آغاز می شود.

با بررسی جدول سری گالوانیکی و انتخاب فلزاتی که پتانسیل نزدیک دارند می توان خطر را کاهش داد.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.