خستگی در استنلس استیل پدیده ای است که طی آن فلز در اثر وارد شدن تنش های متناوب، حتی اگر مقدار این تنش ها کمتر از حد استحکام استاتیکی باشد، دچار کاهش مقاومت، ایجاد ترک و در نهایت شکست می شود. این فرایند آرام و تدریجی، یکی از مهم ترین عوامل خرابی قطعات فلزی در صنایع مختلف است. استنلس استیل با وجود خواص مکانیکی و مقاومت به خوردگی بالا، همچنان در برابر خستگی نیازمند بررسی دقیق و رعایت اصول طراحی و ساخت است.

در انتخاب گرید مناسب برای قطعاتی که تحت بارگذاری چرخه ای قرار دارند، توجه به قیمت فولاد آلیاژی در کنار ویژگی های مکانیکی آن اهمیت زیادی پیدا می کند.

تعریف خستگی در علم مواد

خستگی در علم مواد به تغییرات تدریجی ساختار میکروسکوپی و کاهش مقاومت ناشی از اعمال بارهای تکرارشونده گفته می شود. این بارگذاری می تواند چرخه ای، نوسانی یا کاملاً نامنظم باشد، اما نکته کلیدی آن تکرار است که باعث بروز آسیب تجمعی می شود. در خستگی، شکست به طور ناگهانی و بدون تغییر شکل قابل رؤیت رخ می دهد و همین امر آن را خطرناک می کند.

تفاوت خستگی با شکست ترد و شکست نرم

شکست ترد معمولاً بدون تغییر شکل قابل توجه و به صورت ناگهانی رخ می دهد، در حالی که شکست نرم همراه با تغییر شکل های قابل مشاهده و انرژی جذب شده زیاد است. اما خستگی رفتاری میان این دو است: قطعه در ظاهر سالم می ماند اما در لایه های داخلی ترک های میکروسکوپی شکل می گیرند و در نهایت شکست ناگهانی اتفاق می افتد؛ شکستی که هیچ هشدار ظاهری از پیش ندارد.

اهمیت خستگی در طراحی سازه های فلزی

در طراحی سازه های فلزی، خستگی یکی از پارامترهای تعیین کننده عمر مفید تجهیزات است. بیشتر سازه های صنعتی مانند خطوط لوله، توربین ها، پره های موتور و سازه های پل تحت بارگذاری چرخه ای قرار دارند. نادیده گرفتن خستگی می تواند منجر به توقف تولید، هزینه های سنگین تعمیرات و حتی حادثه های جدی شود.

ساختار متالورژیکی استنلس استیل و تأثیر آن بر خستگی

استنلس استیل ها دارای ساختاری شامل فازهای مختلف مانند آستنیت، فریت یا مارتنزیت هستند و ترکیب هر کدام ویژگی متفاوتی در برابر خستگی ایجاد می کند. آلیاژهای آستنیتی معمولاً شکل پذیرترند و مقاومت به خستگی بهتری دارند. وجود عناصر آلیاژی مانند نیکل و مولیبدن نیز پایداری ساختاری و مقاومت سطحی را افزایش می دهد.

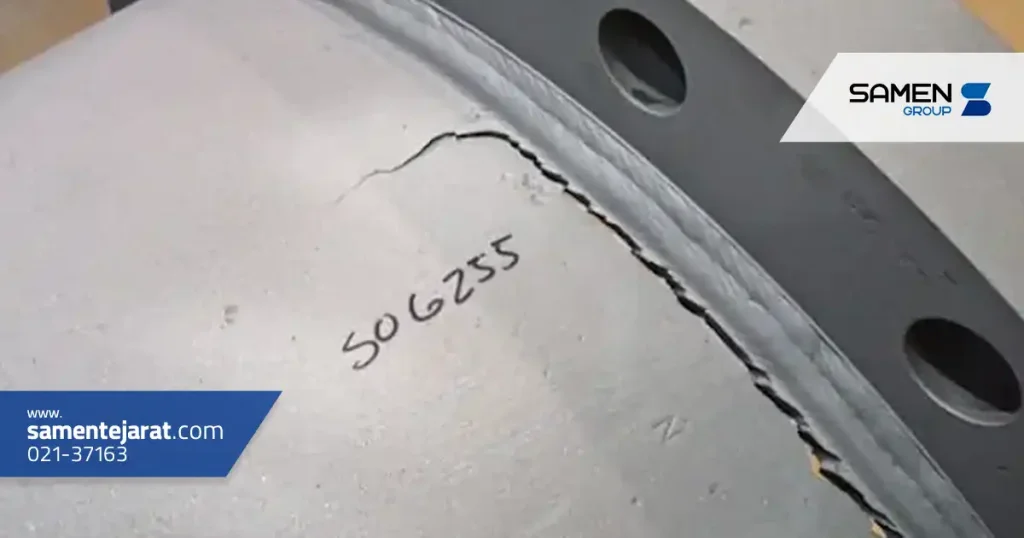

مکانیزم شروع و رشد ترک خستگی در استیل

ترک های خستگی معمولاً از نقاط تمرکز تنش مانند سطح های زبر، گوشه های تیز یا حفره های ریز آغاز می شوند. این ترک ها ابتدا بسیار میکروسکوپی اند و با هر چرخه بار بزرگ تر می شوند. سپس وارد مرحله رشد پایدار می گردند و در نهایت با رسیدن به اندازه بحرانی، شکست ناگهانی رخ می دهد.

عوامل محیطی مؤثر بر خستگی (رطوبت، دما، خوردگی)

دماهای بالا باعث کاهش استحکام و تسریع رشد ترک می شوند، در حالی که محیط های مرطوب یا خورنده مانند محیط های کلریدی توانایی سازه را در تحمل تنش های چرخه ای کاهش می دهند. استنلس استیل در برابر خوردگی مقاوم است، اما در شرایط تنش-خوردگی آسیب پذیر می شود.

هنگام طراحی تجهیزات مقاوم به خستگی، بررسی قیمت ورق استیل به همراه مشخصات فنی ورق می تواند به انتخاب بهینه و اقتصادی منجر شود.

خستگی مکانیکی

در این نوع، بارگذاری متناوب مکانیکی باعث ایجاد آسیب می شود. سازه هایی که تحت ارتعاش، فشارهای مداوم یا تغییرات بار هستند بیشتر در معرض این نوع خستگی قرار می گیرند.

خستگی خوردگی (Corrosion Fatigue)

خوردگی همراه با تنش چرخه ای باعث کاهش شدید مقاومت خستگی می شود. در محیط های حاوی کلرید مانند آب دریا، ترک ها سریع تر شروع می شوند و رشد می کنند.

خستگی گرمایی (Thermal Fatigue)

در شرایطی که قطعه به طور مداوم دچار تغییرات دمایی می شود، انبساط و انقباض های مکرر تنش های داخلی ایجاد می کنند که در نهایت منجر به خستگی گرمایی می شود.

تنش های باقی مانده

این تنش ها که پس از عملیات ساخت مانند جوشکاری یا ماشین کاری در سازه باقی می مانند، تمرکز تنش را افزایش داده و زمینه تشکیل ترک خستگی را فراهم می کنند.

زبری سطح و کیفیت عملیات سطحی

سطوح زبر نقاط تمرکز تنش هستند و انرژی لازم برای شروع ترک را کاهش می دهند. عملیات پولیش یا بهینه سازی سطح می تواند مقاومت خستگی را به طور قابل توجهی افزایش دهد.

نوع و جهت عملیات حرارتی

عملیات حرارتی می تواند ساختار فلز را بهبود یا تضعیف کند. عملیات حرارتی نادرست باعث رشد دانه ها یا ایجاد فازهای ناهمگن می شود که هرکدام مقاومت خستگی را کاهش می دهند.

طراحی اتصال ها و جوشکاری

اتصال های ضعیف یا جوشکاری نامناسب اغلب نقاط آغاز ترک خستگی هستند. کنترل کیفیت جوش، طراحی یکنواخت اتصال و حذف ناپیوستگی ها نقش مهمی در افزایش عمر قطعه دارند.

در صنایع حساس مانند نفت و گاز، ارزیابی قیمت لوله استیل در کنار دوام خستگی آن، نقش تعیین کننده ای در برآورد هزینه و طول عمر سازه دارد.

آزمون S-N Curve

این آزمون رابطه بین تعداد چرخه های شکست و مقدار تنش اعمال شده را نشان می دهد. منحنی S-N یکی از مهم ترین ابزارهای پیش بینی عمر خستگی فلزات است.

آزمون رشد ترک (Crack Growth Test)

در این روش رفتار ترک از مرحله آغاز تا مرحله شکست بررسی می شود. این آزمون برای تحلیل سازه هایی که احتمال وجود ترک های ریز در آن ها وجود دارد اهمیت زیادی دارد.

استانداردهای بین المللی مرتبط (ASTM, ISO)

استانداردهای ASTM و ISO روش های دقیق آزمون، شرایط نمونه برداری و تجهیزات مورد نیاز را مشخص می کنند. رعایت این استانداردها دقت نتایج و قابلیت مقایسه آن ها را تضمین می کند.

بهبود کیفیت سطح (پولیش، شات پینینگ)

بهبود کیفیت سطح یکی از مؤثرترین روش های افزایش مقاومت خستگی است. عملیات شات پینینگ با ایجاد تنش های فشاری سطحی باعث کاهش رشد ترک می شود.

انتخاب گرید مناسب استنلس استیل

گریدهای آستنیتی مانند ۳۱۶ و ۳۰۴ مقاومت بیشتری در برابر خستگی دارند، در حالی که گریدهای مارتنزیتی برای کاربردهای خاص با تنش بالا مناسب اند.

طراحی سازه ای مناسب برای کاهش تمرکز تنش

استفاده از انحناهای ملایم، حذف گوشه های تیز و انتخاب ابعاد مناسب قطعه باعث کاهش تنش های موضعی و افزایش عمر خستگی می شود.

کنترل تنش های وارده و شرایط کاری

کاهش ارتعاشات، جلوگیری از بارگذاری بیش ازحد و کنترل دما از مهم ترین اقدام ها برای جلوگیری از خستگی زودرس هستند.

برای سازه هایی که در معرض خستگی مکانیکی و خوردگی هستند، مقایسه قیمت میلگرد استیل با کارایی و مقاومت آن می تواند تصمیم گیری مهندسی را دقیق تر کند.

صنایع هوافضا

در این صنعت، قطعات تحت فشارهای بسیار بالا و بارهای دوره ای قرار دارند. خستگی در این تجهیزات می تواند به حوادث فاجعه بار منجر شود.

صنایع نفت و گاز و پتروشیمی

خطوط لوله، اتصالات و تجهیزات حفاری دائماً در معرض ارتعاش، خوردگی و فشار متغیر هستند؛ بنابراین خستگی در این صنعت یک مسئله حیاتی است.

تجهیزات پزشکی

ابزارهای جراحی و ایمپلنت ها باید در برابر بارگذاری چرخه ای بدن انسان مقاوم باشند. استنلس استیل به دلیل خواص زیست سازگاری انتخابی رایج است.

صنایع غذایی و دارویی

در این صنایع، ترکیب تنش های مکانیکی و محیط های شیمیایی ملایم، نیاز به مقاومت خستگی بالا را دوچندان می کند.

سؤالات متداول

در محیط های خورنده، دمای بالا و وجود تنش های چرخه ای شدید.

خیر، ساختار متالورژیکی گریدها بسیار متفاوت است و بر مقاومت خستگی اثر می گذارد.

بله، کاهش زبری سطح یکی از عوامل کلیدی در جلوگیری از شروع ترک است.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.