فولاد داپلکس 2205 یکی از پرکاربردترین گریدهای فولاد زنگ نزن است که به دلیل ترکیب منحصربه فردی از مقاومت مکانیکی بالا و پایداری در برابر خوردگی، جایگاه ویژه ای در صنایع سنگین و محیط های خورنده دارد. این آلیاژ دو فازی، حاصل تلفیق ساختارهای آستنیتی و فریتی است که موجب شده ویژگی های هر دو گروه فولاد را به شکلی متعادل در خود جای دهد. در دنیای امروز که دوام، هزینه نگهداری پایین و عملکرد در شرایط سخت اهمیت زیادی دارد، داپلکس 2205 به عنوان یکی از بهترین گزینه ها برای سازه های صنعتی و تجهیزات تحت فشار شناخته می شود.

برای انتخاب مناسب بین گریدهای مختلف، آگاهی از قیمت فولاد آلیاژی و ویژگی های مکانیکی هرکدام، نقش مهمی در تصمیم گیری پروژه های صنعتی دارد.

اصطلاح داپلکس به معنای “دوگانه” است و در مورد فولادهای ضدزنگ به ساختاری اشاره دارد که هم زمان شامل دو فاز اصلی یعنی آستنیت و فریت است. این ترکیب دوگانه باعث ایجاد توازنی عالی بین شکل پذیری، استحکام و مقاومت به خوردگی می شود. در حالی که فولادهای فریتی سخت تر ولی شکننده تر و فولادهای آستنیتی نرم تر ولی مستعد ترک خوردگی تنشی هستند، فولاد داپلکس با ترکیب این دو ساختار نقاط ضعف هرکدام را تا حد زیادی برطرف کرده است.

داپلکس 2205 با نام های استاندارد UNS S31803 و UNS S32205 شناخته می شود. این آلیاژ در خانواده فولادهای زنگ نزن داپلکس قرار دارد که در میانه فولادهای آستنیتی (مثل 316L) و فولادهای سوپرفریتی جای می گیرند. این گرید به دلیل ترکیب شیمیایی دقیق و تعادل بین نیکل، کروم و نیتروژن، کارایی بالاتری نسبت به فولادهای ضدزنگ معمولی در محیط های حاوی کلر و اسید دارد.

عناصر آلیاژی اصلی (کروم، مولیبدن، نیتروژن، نیکل …)

ترکیب شیمیایی داپلکس 2205 به گونه ای طراحی شده که تعادل میان مقاومت به خوردگی و خواص مکانیکی حفظ شود. عناصر اصلی آن عبارتند از:

این ترکیب باعث شده فولاد داپلکس 2205 از نظر شیمیایی در سطحی میان فولادهای 304L و 316L قرار گیرد اما در عملکرد واقعی، به مراتب کاراتر باشد.

ساختار فازی آستنیت + فریت و اهمیت آن

در حالت تعادل، ساختار داپلکس 2205 شامل تقریباً ۵۰ درصد فریت و ۵۰ درصد آستنیت است. این ساختار دو فازی نقش کلیدی در خصوصیات مکانیکی و مقاومت خوردگی ایفا می کند. وجود فاز فریتی موجب استحکام بالا و مقاومت در برابر ترک خوردگی تنشی می شود، در حالی که فاز آستنیتی باعث افزایش شکل پذیری و جذب انرژی ضربه ای بهتر می گردد. همین توازن دقیق است که باعث محبوبیت گسترده این آلیاژ در صنایع حساس شده است.

هنگام خرید ورق های مقاوم برای ساخت مخازن یا مبدل های حرارتی، بررسی قیمت ورق استیل داپلکس نسبت به آستنیتی می تواند صرفه جویی قابل توجهی به همراه داشته باشد.

مقاومت کششی، حد تسلیمی، سختی

داپلکس 2205 از نظر استحکام مکانیکی در سطحی بسیار بالاتر از فولادهای آستنیتی قرار دارد.

حد تسلیمی آن معمولاً حدود ۴۵۰ تا ۵۰۰ مگاپاسکال و مقاومت کششی نهایی حدود ۶۲۰ تا ۸۰۰ مگاپاسکال است. این مقادیر تقریباً دو برابر فولاد 316L می باشد. همچنین سختی آن معمولاً در محدوده HV 250 تا 300 قرار می گیرد که نشان دهنده مقاومت بالا در برابر سایش و تغییر شکل است.

مقاومت حرارتی، رسانایی، چگالی و سایر ویژگی های فیزیکی

داپلکس 2205 در دماهای تا حدود ۲۵۰ درجه سانتی گراد خواص خود را به خوبی حفظ می کند. در دماهای بالاتر ممکن است ساختار فازی آن دچار تغییر شود و فازهای ناخواسته ای مانند سیگما تشکیل شود، بنابراین استفاده بلندمدت در دمای زیاد توصیه نمی شود.

چگالی آن حدود ۷٫۸ g/cm³ است و رسانایی حرارتی بالاتری نسبت به فولادهای آستنیتی دارد که در فرآیندهای انتقال حرارت مفید است.

مقاومت در برابر خوردگی روزنه ای و ترک خوردگی تنشی

یکی از نقاط قوت برجسته داپلکس 2205 مقاومت عالی در برابر خوردگی موضعی، حفره ای و ترک خوردگی تنشی (SCC) است. به ویژه در محیط های حاوی کلرید مانند آب دریا، این آلیاژ عملکردی بسیار بهتر از فولادهای ضدزنگ معمولی دارد. حضور مولیبدن و نیتروژن به بهبود مقاومت در برابر خوردگی موضعی کمک زیادی می کند.

مقایسه با فولادهای ضدزنگ معمولی (مانند 316)

در مقایسه با فولاد 316L، فولاد داپلکس 2205 حدود دو برابر استحکام دارد و مقاومت خوردگی موضعی آن نیز چشمگیرتر است. به ویژه در محیط هایی که حاوی یون کلر هستند، احتمال ایجاد خوردگی حفره ای در فولاد 316 بسیار بیشتر از داپلکس 2205 است. علاوه براین، در شرایط فشار و دمای بالا، عمر مفید تجهیزات ساخته شده از داپلکس 2205 به مراتب بیشتر خواهد بود.

محدودیت های عملکردی و عوامل تأثیرگذار

با وجود مزایای متعدد، داپلکس 2205 محدودیت هایی نیز دارد. این آلیاژ در دمای بالاتر از ۳۰۰ درجه سانتی گراد مستعد تشکیل فاز سیگما و کاهش چقرمگی است. همچنین در دماهای پایین تر از منفی ۵۰ درجه ممکن است تردی افزایش یابد. انتخاب صحیح فرآیندهای جوشکاری و عملیات حرارتی برای حفظ تعادل فازی بسیار مهم است.

صنایع شیمیایی، نفت و گاز، دریایی

داپلکس 2205 در صنایع نفت و گاز، پتروشیمی، پالایشگاه ها و صنایع دریایی کاربرد گسترده ای دارد. خطوط لوله زیر دریا، تجهیزات حفاری و سیستم های انتقال مواد شیمیایی از جمله موارد استفاده متداول هستند، زیرا این آلیاژ در برابر کلرید و سولفید بسیار مقاوم است.

ساخت مخزن ها، لوله ها، مبدل های حرارتی

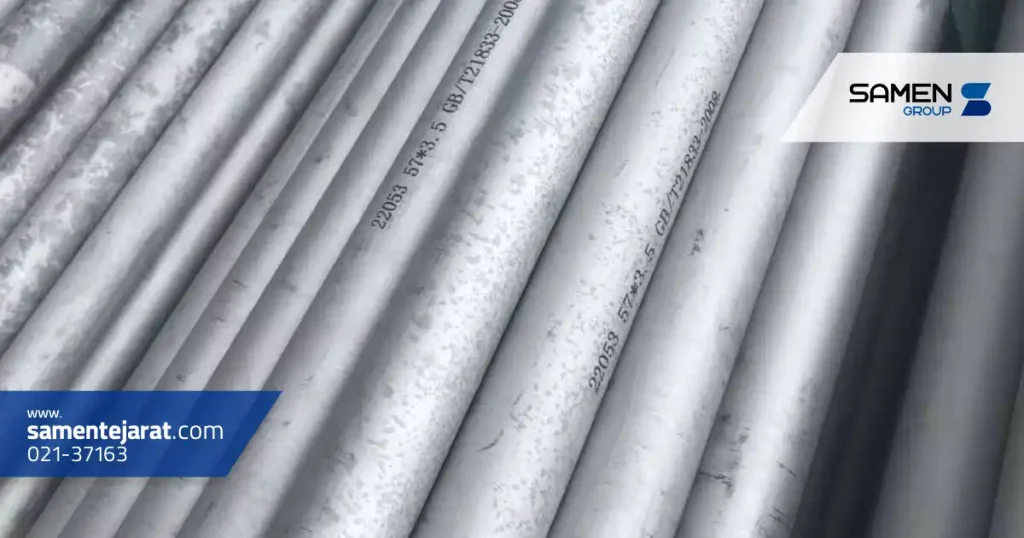

در ساخت مخازن تحت فشار، لوله های انتقال سیالات خورنده، مبدل های حرارتی و اتصالات صنعتی از داپلکس 2205 استفاده می شود. ترکیب استحکام بالا و مقاومت خوردگی باعث کاهش ضخامت مورد نیاز قطعات و در نتیجه صرفه جویی در هزینه مواد اولیه می شود.

نکات اجرای عملی: جوشکاری، عملیات حرارتی، فرم دهی

در جوشکاری داپلکس 2205 باید از الکترودهای هم ترکیب استفاده شود تا تعادل فازی حفظ گردد. نرخ خنک سازی مناسب و جلوگیری از گرم کاری بیش از حد اهمیت زیادی دارد. از نظر فرم دهی، این فولاد قابلیت خمکاری و نورد مناسبی دارد، اما نسبت به فولادهای آستنیتی کمی سخت تر شکل می گیرد.

در صنایع نفت و گاز که از لوله های مقاوم در برابر فشار و خوردگی استفاده می شود، اطلاع از قیمت لوله استیل Duplex 2205 کمک می کند تا انتخابی اقتصادی و فنی انجام شود.

مزایای اصلی داپلکس 2205

معایب یا احتیاط ها در استفاده

انتخاب داپلکس 2205 زمانی منطقی است که محیط کاری خورنده بوده و نیاز به استحکام بالا وجود دارد. در پروژه هایی مانند خطوط لوله زیر دریا، تجهیزات پتروشیمی و مخازن اسیدی، این آلیاژ گزینه ای بهینه از نظر طول عمر، هزینه نگهداری و ایمنی محسوب می شود.

مهندسان سازه های صنعتی معمولاً هنگام طراحی تجهیزات تحت فشار، علاوه بر خواص مکانیکی، به قیمت میلگرد استیل Duplex نیز توجه می کنند تا توازن میان کیفیت و هزینه حفظ شود.

مشخصات استاندارد (مثل UNS S32205/S31803، EN 1.4462)

داپلکس 2205 طبق استانداردهای مختلف شناخته می شود:

این گریدها تفاوت های جزئی در ترکیب شیمیایی دارند اما از نظر عملکرد تقریباً مشابه اند.

گریدهای مشابه یا جایگزین و تفاوت ها

در موارد خاص، گریدهای Super داپلکس مانند 2507 (UNS S32750) جایگزین داپلکس 2205 می شوند که دارای مولیبدن و کروم بالاتر هستند و مقاومت خوردگی بیشتری در محیط های بسیار تهاجمی دارند. برای کاربردهای سبک تر نیز فولادهای آستنیتی نظیر 316L هنوز گزینه های اقتصادی محسوب می شوند.

سوالات متداول

بله، این آلیاژ مقاومت بسیار بالایی در برابر خوردگی کلریدی دارد و به همین دلیل در سیستم های آب دریا و تجهیزات ساحلی به طور گسترده استفاده می شود.

Duplex 2205 تقریباً دو برابر استحکام مکانیکی دارد و در محیط های حاوی کلرید بسیار مقاوم تر است، در حالی که 316L شکل پذیری بهتری دارد اما در خوردگی موضعی ضعیف تر است.

نسبت به فولادهای معمولی، نیازمند کنترل دقیق دما و الکترود مناسب است، اما با رعایت استانداردهای جوشکاری نتیجه ای کاملاً رضایت بخش حاصل می شود.

در صنایع نفت و گاز، خطوط لوله، تجهیزات شیمیایی و دریایی، به ویژه در شرایطی که فشار و خوردگی توأمان وجود دارد.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.