آلیاژ CK70 یکی از فولادهای کربنی پرکاربرد در صنایع مهندسی است که به واسطه درصد نسبتاً بالای کربن، جایگاهی ویژه در میان فولادهای سخت پذیر پیدا کرده است. این فولاد در نگاه اول ساده به نظر می رسد، اما وقتی ساختار متالورژیکی و رفتار آن در شرایط عملیاتی بررسی می شود، عمق مهندسی آن آشکار می گردد. CK70 تعادلی هوشمندانه میان استحکام، سختی و قابلیت عملیات حرارتی ایجاد می کند؛ تعادلی که آن را برای تولید قطعات تحت تنش، سایش و بارهای دینامیکی مناسب ساخته است.

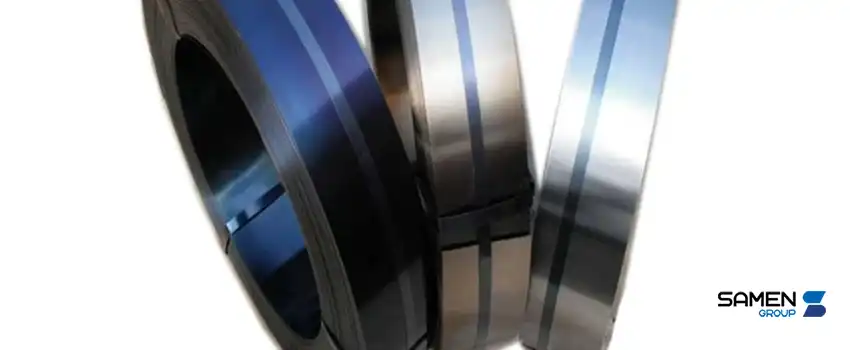

در بسیاری از صنایع، از تولید فنرهای تخت گرفته تا تیغه های صنعتی، انتخاب فولاد به معنای انتخاب عمر مفید قطعه است. CK70 در این میان نه یک گزینه معمولی، بلکه انتخابی هدفمند برای شرایطی است که سختی بالا و مقاومت سایشی اهمیت ویژه دارد.

نوسانات بازار مواد اولیه و شرایط عرضه و تقاضا باعث می شود قیمت فولاد آلیاژی به صورت دوره ای تغییر کند، بنابراین بررسی روزانه نرخ ها برای واحدهای تولیدی اهمیت استراتژیک دارد.

CK70 در دسته فولادهای کربنی غیرآلیاژی با کربن متوسط رو به بالا طبقه بندی می شود. این گروه از فولادها فاقد عناصر آلیاژی گران قیمت مانند کروم، نیکل یا مولیبدن در مقادیر بالا هستند و تمرکز اصلی خواص آن ها بر پایه درصد کربن تنظیم می شود. همین موضوع باعث می شود رفتار متالورژیکی آن ها به شدت به عملیات حرارتی وابسته باشد.

از منظر مهندسی مواد، CK70 را می توان در گروه فولادهای مناسب برای سختکاری حجمی دانست؛ فولادهایی که با کوئنچ و تمپر، به ریزساختار مارتنزیتی مقاوم دست پیدا می کنند.

استاندارد نام گذاری CK در فولادها

حروف CK در سیستم نام گذاری فولادهای آلمانی، به فولادهای کربنی با کیفیت بالا اشاره دارد. حرف C بیانگر Carbon و حرف K نشان دهنده فولاد با کیفیت کنترل شده از نظر عناصر مضر مانند فسفر و گوگرد است. عدد 70 نیز تقریب تقریبی درصد کربن ضرب در صد را نشان می دهد. بنابراین CK70 به فولادی با حدود هفت دهم درصد کربن اشاره دارد.

این شیوه نام گذاری به مهندسان کمک می کند تنها با دیدن کد فولاد، شناخت اولیه ای از ترکیب و رفتار آن داشته باشند.

در طیف فولادهای کربنی، از فولادهای کم کربن نرم و شکل پذیر تا فولادهای پرکربن بسیار سخت، CK70 در بخش بالایی این طیف قرار می گیرد. درصد کربن بالاتر از فولادهایی مانند CK45 یا CK60 باعث می شود سختی نهایی آن پس از عملیات حرارتی بیشتر باشد، اما در مقابل شکل پذیری کمتری نیز داشته باشد.

به بیان ساده، CK70 فولادی است که بیشتر برای مقاومت طراحی شده تا انعطاف.

ترکیب شیمیایی قلب تپنده هر فولاد است. در CK70 نیز همین ترکیب است که رفتار مکانیکی، پاسخ به عملیات حرارتی و حتی قابلیت ماشین کاری را تعیین می کند.

درصد کربن و تأثیر آن بر خواص مکانیکی

مهم ترین عنصر در CK70 کربن است که معمولاً در بازه ای نزدیک به هفت دهم درصد قرار دارد. این میزان کربن باعث افزایش قابلیت سختکاری و تشکیل ساختار مارتنزیتی در هنگام کوئنچ می شود. هرچه درصد کربن افزایش یابد، سختی و استحکام کششی بالا می رود، اما چقرمگی کاهش پیدا می کند.

در CK70، این سطح کربن نقطه ای استراتژیک است؛ به اندازه ای بالا که مقاومت سایشی مطلوب ایجاد کند و به اندازه ای کنترل شده که با تمپر مناسب، شکنندگی آن کاهش یابد.

عناصر آلیاژی موجود

در کنار کربن، عناصری مانند منگنز و سیلیسیم در ترکیب CK70 حضور دارند. منگنز با بهبود سختی پذیری و افزایش استحکام، نقش کلیدی در عملکرد این فولاد ایفا می کند. همچنین به حذف اثرات مضر گوگرد کمک می کند. سیلیسیم نیز به عنوان عنصر اکسیژن زدا در فرآیند فولادسازی عمل کرده و در افزایش استحکام تسلیم مؤثر است.

مقادیر این عناصر در CK70 بالا نیست، اما همان مقدار محدود نیز در تنظیم دقیق خواص مکانیکی اهمیت دارد.

در مقایسه با گریدهای پرکربن مانند CK70، معمولاً قیمت فولاد CK45 به دلیل ترکیب شیمیایی ساده تر و کاربرد گسترده تر در قطعات عمومی صنعتی در بازه متعادل تری قرار می گیرد.

به طور معمول ترکیب شیمیایی CK70 شامل حدود هفت دهم درصد کربن، مقادیر کنترل شده منگنز در محدوده متوسط، سیلیسیم در سطح پایین تا متوسط و حداقل میزان فسفر و گوگرد است. کنترل دقیق عناصر مضر یکی از ویژگی های کلیدی این فولاد در استانداردهای معتبر تولیدی محسوب می شود.

خواص مکانیکی CK70 مستقیماً تحت تأثیر ترکیب شیمیایی و عملیات حرارتی قرار دارد. این فولاد در حالت آنیل شده رفتاری متفاوت از حالت سختکاری و تمپرشده دارد.

استحکام کششی

در حالت سختکاری شده، CK70 می تواند به استحکام کششی بالایی دست یابد که آن را برای قطعات تحت بار کششی و خمشی مناسب می سازد. افزایش استحکام کششی به معنای مقاومت بیشتر در برابر تغییر شکل دائمی است، موضوعی حیاتی در فنرها و قطعات تحت تنش متناوب.

سختی

سختی CK70 پس از کوئنچ می تواند به مقادیر بالا در مقیاس راکول برسد. این سختی بالا ناشی از تشکیل مارتنزیت است. البته بدون تمپر، این سختی با شکنندگی همراه خواهد بود؛ بنابراین کنترل سیکل حرارتی برای رسیدن به تعادل میان سختی و چقرمگی ضروری است.

مقاومت به سایش

در محیط های سایشی، CK70 عملکرد قابل توجهی دارد. سختی سطحی بالا باعث کاهش نرخ فرسایش می شود. به همین دلیل در تیغه ها، ابزارهای برشی ساده و قطعات تماس دار کاربرد دارد.

چقرمگی و انعطاف پذیری

چقرمگی CK70 نسبت به فولادهای کم کربن پایین تر است، اما با تمپر اصولی می توان آن را به سطح قابل قبولی رساند. انتخاب دمای تمپر تعیین می کند که فولاد بیشتر به سمت سختی میل کند یا به سمت جذب انرژی ضربه.

رفتار واقعی CK70 در کوره شکل می گیرد. عملیات حرارتی، این فولاد را از یک ماده خام به قطعه ای مهندسی شده تبدیل می کند.

فرآیند سختکاری

در فرآیند کوئنچ، فولاد تا دمای آستنیته گرم شده و سپس به سرعت در محیطی مانند روغن سرد می شود. این سرد شدن سریع مانع تشکیل پرلیت شده و ساختار مارتنزیتی سخت ایجاد می کند. کنترل سرعت سرد شدن برای جلوگیری از ترک خوردگی اهمیت حیاتی دارد.

فرآیند تمپرینگ

تمپرینگ پس از سختکاری انجام می شود تا تنش های داخلی کاهش یافته و شکنندگی کم شود. با افزایش دمای تمپر، سختی کاهش و چقرمگی افزایش می یابد. انتخاب دمای تمپر در CK70 باید متناسب با کاربرد نهایی باشد.

تأثیر عملیات حرارتی بر ساختار میکروسکوپی

ریزساختار CK70 می تواند از پرلیت و فریت در حالت آنیل شده تا مارتنزیت تمپرشده در حالت عملیات حرارتی تغییر کند. این تغییر ساختار، همان راز تفاوت عملکرد قطعه قبل و بعد از عملیات حرارتی است.

فولادهای کروم-مولیبدن به دلیل استحکام و مقاومت حرارتی بالاتر، معمولاً ارزش افزوده بیشتری دارند و همین موضوع بر قیمت فولاد MO40 در بازار تأثیر مستقیم می گذارد.

صنایع فنرسازی

در تولید فنرهای تخت و قطعات ارتجاعی، CK70 به دلیل استحکام بالا و قابلیت تنظیم سختی از طریق تمپر، انتخابی رایج است. عملکرد فنر مستقیماً به خواص مکانیکی فولاد وابسته است.

تیغه ها و ابزارهای برشی

سختی بالا و مقاومت سایشی مناسب، CK70 را برای ساخت تیغه های صنعتی، کاردک ها و ابزارهای ساده برشی مناسب می سازد.

قطعات صنعتی تحت سایش

در قطعاتی که در تماس مداوم و اصطکاک قرار دارند، این فولاد می تواند طول عمر قابل قبولی ارائه دهد، به ویژه در صورت انجام عملیات حرارتی سطحی.

مزایا

CK70 قیمت مناسب تری نسبت به فولادهای آلیاژی دارد، عملیات حرارتی آن نسبتاً ساده است و سختی و مقاومت سایشی مطلوبی ارائه می دهد. همچنین در بازار به راحتی در دسترس است.

محدودیت ها و نقاط ضعف

مقاومت به خوردگی پایین، چقرمگی محدود در مقایسه با فولادهای آلیاژی و حساسیت به ترک در صورت کوئنچ نامناسب از جمله نقاط ضعف آن محسوب می شود.

مقایسه CK70 با CK60

CK70 به دلیل درصد کربن بالاتر، سختی و مقاومت سایشی بیشتری نسبت به CK60 دارد، اما در مقابل شکل پذیری کمتری ارائه می دهد. انتخاب میان این دو به نوع بارگذاری و نیاز به انعطاف بستگی دارد.

مقایسه CK70 با فولاد فنر 1070

فولاد 1070 در استاندارد آمریکایی شباهت زیادی به CK70 دارد، اما تفاوت های جزئی در محدوده عناصر و کیفیت تولید می تواند بر رفتار نهایی تأثیر بگذارد.

جدول مقایسه ای خواص مکانیکی

در مقایسه کلی، CK70 سخت تر و مقاوم تر از CK60 است و از نظر خواص به 1070 نزدیک است، اما تفاوت های استانداردی باید در خرید لحاظ شود.

بررسی استاندارد تولید

اطمینان از انطباق فولاد با استانداردهای معتبر بین المللی تضمین کننده کیفیت و یکنواختی خواص است. گواهی آنالیز کارخانه باید بررسی شود.

اهمیت آنالیز شیمیایی

آنالیز دقیق درصد عناصر، به ویژه کربن و منگنز، تعیین کننده عملکرد نهایی قطعه است. اختلاف جزئی در ترکیب می تواند رفتار حرارتی را تغییر دهد.

انتخاب مناسب بر اساس کاربرد

خرید CK70 بدون توجه به شرایط کاری قطعه می تواند منجر به شکست زودهنگام شود. باید پیش از خرید، نوع بارگذاری، محیط کاری و نیاز به عملیات حرارتی مشخص گردد.

سوالات متداول

بله، به دلیل استحکام بالا و قابلیت تنظیم سختی از طریق عملیات حرارتی، برای فنرهای تخت و قطعات ارتجاعی بسیار مناسب است.

خیر، این فولاد کربنی ساده است و برای محیط های خورنده نیاز به پوشش یا عملیات سطحی دارد.

هر دو از نظر درصد کربن نزدیک هستند، اما تفاوت در استاندارد تولید و محدوده عناصر جزئی می تواند بر رفتار مکانیکی و کیفیت نهایی تأثیر بگذارد.

در برخی کاربردهای ساده بله، اما برای دستیابی به حداکثر استحکام و سختی، انجام عملیات حرارتی توصیه می شود.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.