پروتکل CIP در صنایع غذایی همچون نگهبانی خاموش است که پشت پرده کیفیت، ایمنی و خلوص محصولات قرار می گیرد. هر محصول غذایی که با اطمینان به دست مصرف کننده می رسد، نتیجه فرایندهایی است که اغلب برای چشم قابل دیدن نیستند؛ فرایندهایی که در دل خطوط تولید رخ می دهند و یکی از اساسی ترین آنها Cleaning In Place یا همان CIP است. در دنیای مدرن غذا که پیوسته تحت فشار استانداردها، الزامات و رقابت فشرده قرار دارد، دیگر نمی توان تمیزکاری را وظیفه ای ساده و محدود به شستشو دانست؛ بلکه CIP خود یک فناوری، یک الزام بهداشتی و یک استراتژی تولید پاک است.

در صنایع غذایی، اجرای صحیح پروتکل CIP به اندازه انتخاب مواد اولیه مناسب در سایر حوزه های صنعتی اهمیت دارد؛ همان گونه که در صنعت فلزات، قیمت فولاد آلیاژی می تواند بر کیفیت و دوام تجهیزات اثرگذار باشد.

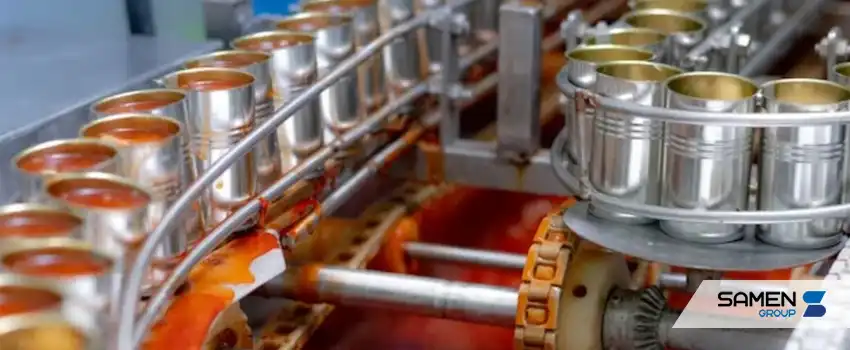

CIP یک روش خودکار برای شستشو و گندزدایی تجهیزات صنعتی بدون نیاز به باز کردن قطعات، توقف طولانی تولید یا دخالت مستقیم نیروی انسانی در نقاط حساس است. در این روش، سیستم از مسیرهای بسته جریان استفاده می کند؛ یعنی مواد شوینده، آب و مواد ضدعفونی کننده از میان لوله ها، مخازن، پمپ ها و مبدل های حرارتی عبور کرده و آلودگی های باقی مانده را به دقت حذف می کنند.

این تکنیک به دلیل کنترل پذیری بالا و امکان تکرارپذیری دقیق، بخشی جدانشدنی از کارخانه های غذایی مدرن شده است.

در صنعت غذا، کوچک ترین آلودگی می تواند پیامدهایی جدی از جمله فساد، کاهش ماندگاری، رشد میکروبی، تغییر طعم و حتی تهدید سلامتی ایجاد کند. CIP به عنوان سپری دفاعی عمل می کند که از این اتفاقات جلوگیری کرده و شرایطی قابل اعتماد برای تولیدی بی وقفه و سالم فراهم می آورد.

از آن جا که بسیاری از تجهیزات، پیچیده، بزرگ و غیرقابل بازکردن مداوم هستند، CIP از ایجاد نقاط کور آلودگی جلوگیری کرده و اطمینان می دهد هیچ بخش پنهانی از چرخه تمیزکاری جا نمانده است. این مسئله برای صنایعی مانند لبنیات، نوشیدنی، گوشت و فراورده های حساس غذایی حیاتی است.

روش های سنتی معمولاً شامل توقف کامل خط تولید، باز کردن تجهیزات، شستشوی دستی و سپس مونتاژ مجدد بود؛ روشی که علاوه بر زمان بر بودن، خطای انسانی بالا و امکان باقی ماندن آلودگی را نیز به همراه داشت.

CIP برخلاف این روش ها، تمیزکاری را در حین بسته بودن کامل سیستم انجام می دهد؛ بدون تماس انسان با نقاط حساس و بدون نیاز به تغییر ساختار تجهیزات. این تغییر نگرش از تمیزکاری دستی به سیستمی هوشمند، سطح بهداشت و کارایی را به طور چشمگیری ارتقا داده است.

تجهیزات مورد استفاده در سیستم CIP

هر سیستم CIP مجموعه ای هماهنگ از تجهیزات دقیق است که شامل مخازن محلول های شستشو، پمپ های سیرکولاسیون، واحدهای گرم کن، شیرهای خودکار، مبدل های حرارتی و سنسورهای کنترل دما و غلظت می شود. این اجزا همچون اعضای یک ارکستر عمل می کنند؛ هر کدام نقشی مستقل اما هماهنگ دارند و در کنار هم جریان پاک سازی بهینه را فراهم می آورند.

نقش سنسورها، که اغلب نادیده گرفته می شوند، بسیار حیاتی است؛ آنها کیفیت محلول، دما، فشار و سرعت جریان را در تمام مدت کنترل کرده و هرگونه خطا یا کاهش کارایی را گزارش می کنند.

مواد شیمیایی مورد استفاده

محلول های شوینده در CIP بسته به نوع آلودگی و خطوط تولید متفاوت اند، اما غالباً شامل ترکیبات قلیایی برای حذف چربی و پروتئین، اسیدهای ملایم برای رسوب زدایی معدنی، مواد خیس کننده برای کاهش کشش سطحی و گندزداها مانند ترکیبات کلر یا پراکسید هیدروژن هستند.

ترکیب دقیق مواد باید توسط متخصصان انتخاب شود تا ضمن حفظ ایمنی غذایی، به تجهیزات نیز آسیب نرساند.

مراحل معمول اجرای CIP

مراحل CIP به صورت هوشمند طراحی شده اند تا از پاک سازی کامل و حذف بار میکروبی اطمینان حاصل شود. این مراحل شامل پیش شستشو، شستشو با شوینده، آبکشی میانی، گندزدایی و آبکشی نهایی است. هر مرحله هدف مشخصی دارد و حذف هر کدام می تواند کل فرایند تولید را در معرض خطر قرار دهد.

پیش شستشو (Pre-Rinse)

در این مرحله، آب گرم بدون هیچ مواد شیمیایی به جریان می افتد تا بقایای درشت و قابل شستشو از دیواره ها و مجاری جدا شود. هدف این مرحله، آماده سازی سیستم برای شستشوی دقیق تر است و همچنین با کاهش ذرات درشت، مصرف مواد شوینده در مرحله بعد کاهش می یابد.

شستشو با مواد شوینده (Detergent Wash)

در این بخش، محلول قلیایی یا اسیدی با دمای کنترل شده وارد سیستم می شود. این محلول قادر است چربی های سفت شده، پروتئین ها، رسوبات قندی و دیگر ترکیبات سخت را حل کند. دمای این مرحله معمولاً بالا نگه داشته می شود تا سرعت واکنش های شیمیایی افزایش یابد و اثر شویندگی تقویت شود.

آبکشی میانی (Intermediate Rinse)

پس از شستشوی اصلی، سیستم نیاز دارد که باقی مانده مواد شوینده از مسیر خارج شود. اگر این مرحله با دقت انجام نشود، ورود گندزدا در مرحله بعد می تواند واکنش های نامطلوب ایجاد کند یا بقایای شیمیایی خطرناک وارد محصول شود.

گندزدایی (Sanitization)

این مرحله برای نابودی میکروارگانیسم ها و جلوگیری از آلودگی میکروبی است. بسته به نوع محصول و استانداردهای کارخانه، از محلول های کلردار، بخار یا مواد اکسیدکننده استفاده می شود. تهیه غلظت دقیق مواد در این مرحله از اهمیت بسیار بالایی برخوردار است.

آبکشی نهایی (Final Rinse)

در پایان، آب خالص برای حذف آثار شیمیایی و میکروبی باقی مانده وارد سیستم می شود. این مرحله تضمین می کند که قبل از شروع دوباره تولید، هیچگونه ماده شیمیایی یا آلودگی در خطوط حضور نداشته باشد.

صرفه جویی در زمان و منابع

CIP سرعت و دقت را با هم ترکیب کرده و زمان توقف خطوط تولید را به حداقل می رساند. این سیستم نیازی به باز کردن تجهیزات ندارد و همین باعث صرفه جویی در نیروی انسانی، مصرف مواد شوینده و انرژی می شود.

بهبود ایمنی غذایی

CIP با کنترل دقیق دما، زمان و غلظت مواد شوینده، ریسک آلودگی را کاهش داده و سطح ایمنی محصول نهایی را ارتقا می دهد. این سیستم می تواند بار میکروبی را به سطح قابل قبول استانداردهای بهداشتی برساند.

کاهش خطای انسانی

در روش های دستی، حتی کوچک ترین بی دقتی می تواند مشکل ساز شود؛ اما CIP با سیستم خودکار، احتمال این خطاها را به حداقل می رساند.

افزایش بهره وری تجهیزات

رسوبات، چربی ها و آلودگی ها نه تنها تهدیدی برای ایمنی غذایی هستند بلکه عملکرد تجهیزات را هم کاهش می دهند. CIP باعث حفظ راندمان حرارتی، کاهش سایش و افزایش عمر مفید تجهیزات می شود.

هزینه های اولیه نصب

نصب CIP نیازمند تجهیزات پیشرفته، اتوماسیون و طراحی مهندسی دقیق است. اگرچه هزینه اولیه بالا است، اما مزایای بلندمدت معمولاً این هزینه را جبران می کند.

نیاز به آموزش نیروی انسانی

کار با سیستم CIP نیازمند دانش فنی و آشنایی با تنظیمات شیمیایی و دمایی است. آموزش صحیح سبب جلوگیری از خطا و افزایش بهره وری می شود.

سازگاری با تجهیزات تولید

همه تجهیزات قدیمی با CIP سازگار نیستند. گاهی لازم است خطوط تولید بازطراحی شده یا تجهیزات جدید نصب شوند تا جریان سیالات بدون ایجاد نقاط کور انجام شود.

استانداردهای بین المللی (مانند FDA، EHEDG)

مراجع بین المللی مانند FDA و EHEDG دستورالعمل های دقیقی برای طراحی، نصب و اجرای CIP ارائه کرده اند. این استانداردها بر تمیزپذیری، کاهش نقاط کور، کنترل خودکار و قابلیت اعتبارسنجی تاکید می کنند.

الزامات بهداشتی در صنایع لبنی، نوشیدنی و گوشت

در صنایع حساس مانند لبنیات، کوچک ترین آلودگی می تواند رشد باکتری های خطرناک مانند لیستریا یا سالمونلا را تسریع کند. به همین دلیل الزامات CIP در این صنایع بسیار سختگیرانه است. نوشیدنی ها نیز به دلیل وجود شکر و پروتئین، محیطی مستعد رسوب و آلودگی دارند و به CIP حرفه ای نیازمندند.

بازرسی و کنترل کیفیت فرآیند CIP

بازرسی دوره ای، اندازه گیری میکروبی، چک کردن دمای شستشو و ثبت اتوماتیک داده ها از الزامات مدیریت کیفیت CIP است. بدون این کنترل ها نمی توان به نتیجه نهایی اعتماد کرد.

استفاده از CIP در کارخانه های لبنیات

لبنیات از جمله حساس ترین صنایع غذایی است. مخازن شیر، لوله های انتقال و پاستوریزاتورها نیازمند پاک سازی روزانه هستند. CIP در این بخش می تواند زمان شستشو را کاهش داده و آلودگی میکروبی را به حد استاندارد برساند.

پیاده سازی CIP در خطوط تولید نوشیدنی

نوشیدنی ها به ویژه نوشابه، آبمیوه و نوشیدنی های انرژی زا به دلیل وجود قندهای چسبنده و اسیدهای خورنده نیازمند تمیزکاری دقیق هستند. CIP کمک می کند تا این خطوط بدون توقف های مکرر، در سلامت کامل به تولید ادامه دهند.

تجربه موفق شرکت های بزرگ غذایی

بسیاری از شرکت های بزرگ مانند Nestlé، Danone و PepsiCo سال هاست که از CIP به عنوان بخش ثابت عملیات خود استفاده می کنند. نتیجه این رویکرد، کاهش ضایعات، کیفیت یکنواخت و افزایش قابلیت ردیابی بهداشتی بوده است.

سوالات متداول

بسته به نوع محصول و طراحی خط تولید، ممکن است بعد از هر بچ تولید یا چند بار در روز اجرا شود.

در بیشتر موارد بله، اما برخی تجهیزات خاص همچنان به تمیزکاری دستی دوره ای نیاز دارند.آیا

بله، استفاده غیر استاندارد می تواند هم به محصول آسیب بزند و هم تجهیزات را دچار خوردگی کند.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.