در دنیای عظیم فولاد، هر محصولی مسیری پر فراز و نشیب را از دل کوره های گداخته تا تبدیل شدن به قطعات نهایی طی می کند. یکی از مهم ترین و بنیادی ترین این محصولات نیمه ساخته، اسلب یا تختال است؛ قطعه ای مستطیلی و بزرگ که پایه تولید بسیاری از محصولات فولادی از جمله ورق ها، صفحات و کویل های صنعتی محسوب می شود. اهمیت اسلب در این است که پلی میان مرحله ذوب فلز و تولید محصول نهایی ایجاد می کند. در واقع، هرجا سخن از ورق فولادی، استیل ضدزنگ یا صفحات صنعتی به میان می آید، ردپای تختال را می توان دید.

نوسانات قیمت فولاد آلیاژی تأثیر مستقیمی بر هزینه تولید قطعات صنعتی و تجهیزات سنگین دارد، به ویژه در صنایعی که به مقاومت حرارتی و استحکام بالا نیاز دارند.

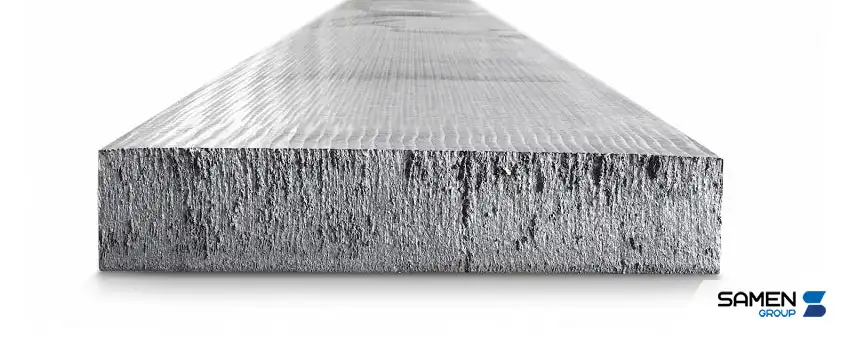

اسلب یا تختال (Slab) قطعه ای فولادی است که سطح مقطع آن به شکل مستطیل و نسبت عرض به ضخامتش بسیار زیاد است. این محصول حاصل فرآیند ریخته گری پیوسته فولاد مذاب است و به طور معمول ضخامت آن بین ۱۵ تا ۲۵ سانتی متر، عرض آن از یک تا دو متر و طولش تا چند متر متغیر است.

تفاوت اسلب با دیگر محصولات نیمه ساخته مانند شمش (Ingot) و بیلت (Billet) در شکل هندسی و کاربرد آنهاست. بیلت مقطعی دایره ای یا مربعی دارد و برای ساخت میلگرد و پروفیل مناسب است، در حالی که اسلب به دلیل سطح گسترده، پایه تولید ورق های فولادی، استیل و صفحات ساختمانی محسوب می شود. شمش نیز در مقیاس اولیه تر قرار دارد و پیش از ریخته گری پیوسته، محصول اصلی ذوب به شمار می رفت.

تولید اسلب فرآیندی دقیق، پیوسته و چندمرحله ای است که ترکیبی از علم متالورژی، فناوری ریخته گری و کنترل دمایی را در خود دارد.

ذوب مواد اولیه در کوره قوس الکتریکی

در مرحله نخست، قراضه های آهنی، آهن اسفنجی یا سنگ آهن به همراه افزودنی هایی مانند آهک و فروآلیاژها وارد کوره قوس الکتریکی می شوند. در این کوره ها، جریان الکتریکی با شدت بسیار بالا میان الکترودهای گرافیتی برقرار می شود و باعث ذوب کامل مواد در دمایی حدود ۱۶۰۰ درجه سانتی گراد می گردد. در این مرحله ترکیب شیمیایی فولاد تنظیم و ناخالصی ها حذف می شود تا مذابی خالص برای ریخته گری فراهم گردد.

ریخته گری پیوسته (Continuous Casting)

پس از آماده سازی فولاد مذاب، آن را به دستگاه ریخته گری پیوسته هدایت می کنند. در این فرآیند، فولاد مذاب از طریق قالب های مسی خنک شونده عبور می کند و به تدریج به حالت جامد درمی آید. در نهایت، محصولی طویل و مستطیل شکل حاصل می شود که همان اسلب است. استفاده از روش ریخته گری پیوسته باعث افزایش بهره وری، کاهش ضایعات و بهبود کیفیت سطحی تختال می شود.

برش و خنک سازی تختال

در پایان، اسلب های تولیدشده با اره های صنعتی یا مشعل های برش به ابعاد مورد نظر تقسیم می شوند. سپس در بخش خنک کننده به صورت کنترل شده تا دمای محیط پایین آورده می شوند تا از ایجاد تنش های داخلی و ترک در ساختار فلزی جلوگیری شود.

هر نوع اسلب بسته به ترکیب شیمیایی فولاد، هدف تولید و کاربرد نهایی، در دسته های متفاوتی قرار می گیرد.

این نوع تختال متداول ترین نوع در صنایع فولاد است. اسلب کربنی به دلیل قیمت مناسب و استحکام بالا برای تولید ورق های ساختمانی، لوله ها و تجهیزات عمومی به کار می رود.

در ساخت اسلب ضدزنگ از عناصر آلیاژی مانند کروم و نیکل استفاده می شود. این افزودنی ها موجب مقاومت بالا در برابر زنگ زدگی و خوردگی می شوند. اسلب استنلس استیل در صنایع غذایی، پتروشیمی، لوازم خانگی و تجهیزات بهداشتی کاربرد گسترده ای دارد.

این دسته شامل تختال هایی است که در ترکیب خود از فلزاتی مانند مولیبدن، وانادیوم، منگنز یا تیتانیوم بهره می برند. هدف از افزودن این عناصر، افزایش مقاومت در برابر حرارت، فشار یا سایش در کاربردهای خاص مانند صنایع نفت و گاز است.

بررسی روند قیمت میلگرد برای فعالان حوزه ساخت وساز اهمیت زیادی دارد، زیرا کوچک ترین تغییر در بازار فولاد می تواند بر هزینه نهایی پروژه های عمرانی اثر بگذارد.

استفاده در تولید ورق های فولادی

اسلب به عنوان ماده اولیه اصلی در تولید ورق های فولادی گرم و سرد شناخته می شود. در کارخانه های نورد، تختال ها تحت فشار و حرارت بالا به ورق هایی با ضخامت های مختلف تبدیل می شوند.

کاربرد در صنایع خودروسازی و ساختمانی

در خودروسازی، ورق های حاصل از اسلب در تولید بدنه خودرو، شاسی و قطعات ساختاری استفاده می شوند. در ساختمان سازی نیز این ورق ها برای ساخت تیرآهن، ستون، پل و سقف های فلزی کاربرد دارند.

کاربرد در ساخت کشتی و لوازم خانگی

ورق های ضخیم حاصل از اسلب آلیاژی در بدنه کشتی ها، تانکرها و تجهیزات دریایی به کار می روند. همچنین در صنایع تولید لوازم خانگی، ورق های استیل حاصل از تختال ضدزنگ، در ساخت یخچال، اجاق گاز، ماشین لباسشویی و سینک های استیل استفاده می شود.

اسلب ها به دلیل ساختار یکنواخت، کیفیت سطحی بالا و قابلیت شکل دهی عالی، یکی از محصولات کلیدی در زنجیره تولید فولاد هستند. از مزایای اصلی آنها می توان به مقاومت بالا، قابلیت جوشکاری مطلوب، کاهش ضایعات در فرآیند نورد و امکان تولید در آلیاژهای مختلف اشاره کرد. کنترل دقیق ترکیب شیمیایی در زمان ذوب، موجب می شود که هر تختال برای هدفی خاص طراحی شود و خواص مکانیکی آن کاملاً تحت کنترل باشد.

ابعاد و وزن اسلب ها بسته به نیاز مشتری و استانداردهای تولید متغیر است. معمولاً ضخامت آنها بین ۱۵۰ تا ۲۵۰ میلی متر، عرض از ۱۰۰۰ تا ۲۰۰۰ میلی متر و طول از ۴ تا ۱۲ متر متغیر است.

استانداردهای ابعادی (مانند DIN و ASTM)

تولیدکنندگان معتبر از استانداردهای بین المللی مانند DIN آلمان و ASTM آمریکا برای تعیین خواص فیزیکی، ابعادی و شیمیایی اسلب ها تبعیت می کنند. این استانداردها اطمینان می دهند که محصول نهایی از لحاظ مقاومت، ترکیب و کیفیت سطحی در سطح قابل قبولی قرار دارد.

تلرانس های مجاز در ضخامت و عرض

تلرانس، میزان انحراف مجاز از اندازه واقعی است. در تولید تختال، کنترل دقیق تلرانس اهمیت زیادی دارد زیرا هرگونه ناهماهنگی در ضخامت می تواند در نورد گرم مشکل ایجاد کند. به طور معمول، تلرانس ضخامت در محدوده ±۳ میلی متر و عرض در محدوده ±۱۰ میلی متر تعیین می شود.

اسلب، بیلت و بلوم هر سه در گروه محصولات نیمه ساخته فولادی قرار دارند اما تفاوت های کاربردی زیادی دارند. بیلت مقطعی کوچک تر دارد و برای تولید میلگرد و مقاطع سبک استفاده می شود. بلوم بین اسلب و بیلت قرار می گیرد و برای تولید تیرآهن و نبشی به کار می رود. در مقابل، اسلب به دلیل سطح گسترده و ضخامت کم تر، تنها گزینه مناسب برای ساخت ورق های فولادی و صفحات صنعتی است.

پیش گرم کردن اسلب

تختال ها پیش از ورود به نورد، در کوره های حرارتی تا حدود ۱۲۰۰ درجه سانتی گراد گرم می شوند تا ساختار کریستالی فولاد نرم و قابل تغییر گردد.

عبور از قفسه های نورد

در این مرحله، اسلب ها از میان غلتک های عظیم عبور داده می شوند. با هر بار عبور، ضخامت کاهش و طول افزایش می یابد. این فرآیند تا رسیدن به ضخامت مطلوب ادامه دارد.

تولید ورق گرم (Hot Rolled Coil)

در انتها، ورق های تولیدشده به صورت رول های بزرگ پیچیده می شوند. این ورق ها همان محصولی هستند که در بازار با نام ورق گرم یا Hot Rolled Coil شناخته می شوند و پایه بسیاری از محصولات دیگر فولادی و استنلس استیل اند.

جمع بندی و نکات پایانی

اسلب یا تختال، ستون فقرات صنعت فولاد مدرن است. این محصول از ترکیب فناوری های پیچیده ذوب، ریخته گری و نورد به وجود می آید و نقش بی بدیلی در تولید ورق ها و تجهیزات فلزی دارد. انتخاب درست نوع اسلب، رعایت استانداردهای تولید و کنترل دقیق کیفیت در هر مرحله، تضمین کننده دوام، استحکام و کیفیت محصول نهایی خواهد بود.

پرسش های متداول

بیلت برای تولید مقاطع طویل مانند میلگرد و نبشی استفاده می شود، در حالی که اسلب برای ساخت ورق های فولادی کاربرد دارد.

بله، اسلب استیل حاوی عناصر آلیاژی مانند کروم و نیکل است که مقاومت به خوردگی را افزایش می دهد.

بسته به ابعاد، وزن هر اسلب می تواند از چند تُن تا بیش از ۳۰ تُن متغیر باشد.

در فرآیند نورد گرم، اسلب در کوره گرم شده و سپس از غلتک ها عبور داده می شود تا به ضخامت مورد نظر برسد.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.