فلنج فورج در واقع یکی از مهم ترین اجزای اتصالات صنعتی است که برای اتصال لوله ها، شیرآلات، پمپ ها و سایر تجهیزات در سیستم های تحت فشار استفاده می شود.

این نوع فلنج از طریق فرآیند فورج (آهنگری) تولید می شود، یعنی فلز پایه در اثر فشار و حرارت بالا فشرده شده و به فرم دلخواه در می آید.

در نتیجه، فلنج فورج شده ساختاری بسیار متراکم و مقاوم دارد و نسبت به فلنج های ساخته شده با روش ریخته گری، استحکام مکانیکی و دوام بیشتری از خود نشان می دهد.

فلزات صنعتی باکیفیت بالا معمولاً وابسته به نوع ترکیب شیمیایی و فرآیند تولیدشان قیمت های متفاوتی دارند؛ قیمت فولاد آلیاژی نیز بسته به عناصر تشکیل دهنده و مقاومت مکانیکی آن تعیین می شود.

تفاوت اصلی این دو نوع فلنج در روش تولید و خواص نهایی آن ها نهفته است. در فلنج ریخته گری، فلز مذاب در قالب ریخته می شود و پس از سرد شدن شکل می گیرد. این روش ممکن است باعث ایجاد تخلخل، ترک های ریز یا ضعف های ساختاری در قطعه شود.

اما در فلنج فورج، فلز تحت فشار زیاد شکل می گیرد و همین امر سبب می شود تا ساختار داخلی فلز متراکم تر و بدون حفره باشد. این تراکم بالا باعث افزایش استحکام کششی، مقاومت در برابر ضربه و توان تحمل فشارهای بالا می شود.

از همین رو، در سیستم هایی که ایمنی، دما و فشار بالا اهمیت ویژه ای دارد، همواره فلنج فورج گزینه ای مطمئن تر است.

فلنج های فورج شده مزایای زیادی نسبت به سایر انواع فلنج دارند.

آن ها دوام طولانی تری دارند، در برابر فشارهای شدید و تغییرات حرارتی مقاومت بالایی نشان می دهند و به دلیل ساختار یکپارچه خود، احتمال نشت یا شکستگی در آن ها بسیار پایین است.

از سوی دیگر، سطح صیقلی و دقت ابعادی بالای فلنج فورج باعث می شود تا عملیات نصب سریع تر و مطمئن تر انجام گیرد. همچنین، به دلیل فرآیند کنترل شده تولید، این نوع فلنج از نظر کیفیت کاملاً قابل ردیابی و مطابق با استانداردهای بین المللی است.

در بازار فلزات ضدزنگ، قیمت استیل به عوامل متعددی مانند ضخامت، گرید و نوسانات جهانی نیکل و کروم وابسته است.

مواد اولیه مورد استفاده در فورج فلنج

مواد اولیه در کیفیت نهایی فلنج فورج نقش تعیین کننده دارند. معمولاً از فولادهای کربنی، فولادهای آلیاژی و استنلس استیل برای تولید این نوع فلنج استفاده می شود. انتخاب متریال بستگی به شرایط کاری دارد؛ برای مثال در محیط های خورنده از استیل ضدزنگ و در محیط های فشار بالا از فولاد آلیاژی بهره گرفته می شود.

کیفیت شمش اولیه، ترکیب شیمیایی و درصد خلوص عناصر، در استحکام و مقاومت نهایی فلنج بسیار مؤثر است.

مراحل مختلف تولید فلنج فورج

فرآیند تولید فلنج فورج شامل چندین مرحله دقیق و صنعتی است. ابتدا شمش یا قطعه فولادی تا دمای مشخصی حرارت داده می شود تا انعطاف پذیر گردد. سپس با استفاده از پرس های سنگین یا چکش های فورجینگ، فلز به شکل اولیه فلنج در می آید.

پس از شکل دهی، عملیات ماشین کاری انجام می شود تا سطح فلنج صاف و ابعاد دقیق آن مشخص گردد. در نهایت، عملیات حرارتی برای افزایش سختی، یکنواختی ساختار و بهبود خواص مکانیکی صورت می گیرد.

تجهیزات و ماشین آلات مورد نیاز

برای تولید فلنج فورج از تجهیزات سنگین و دقیق استفاده می شود. از جمله این تجهیزات می توان به پرس فورج، چکش بخار، کوره های القایی، ماشین تراش CNC و دستگاه های برش دقیق اشاره کرد. کنترل دما و فشار در این تجهیزات حیاتی است تا محصول نهایی بدون نقص و با ساختار یکنواخت تولید شود.

فلنج فورج انواع گوناگونی دارد که در ادامه هر یک از آن ها را معرفی کرده ایم.

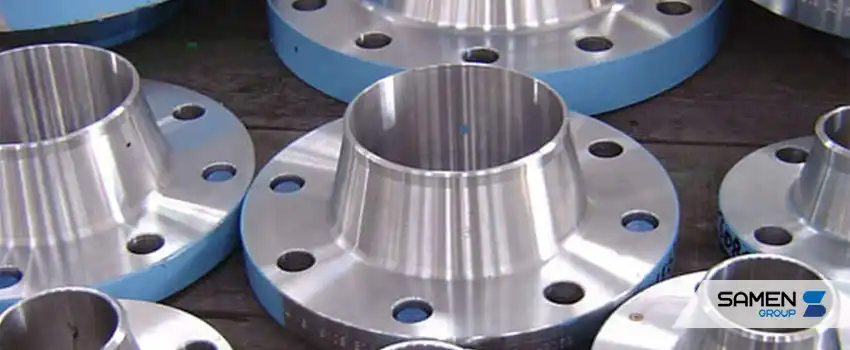

فلنج گلودار یکی از رایج ترین انواع فلنج فورج است که برای اتصال به لوله های تحت فشار بالا استفاده می شود. وجود گلویی بلند در این فلنج باعث توزیع یکنواخت تنش در ناحیه جوش می شود و از تمرکز فشار جلوگیری می کند.

این نوع فلنج معمولاً در صنایع نفت، گاز و نیروگاه ها مورد استفاده قرار می گیرد.

این نوع فلنج به گونه ای طراحی شده که لوله درون آن قرار گرفته و سپس از دو طرف جوش می شود. نصب آسان، هزینه پایین تر و کاربرد در فشارهای متوسط از ویژگی های آن است. با این حال، در شرایط فشار و دمای بالا، عملکردی مشابه فلنج گلودار ندارد.

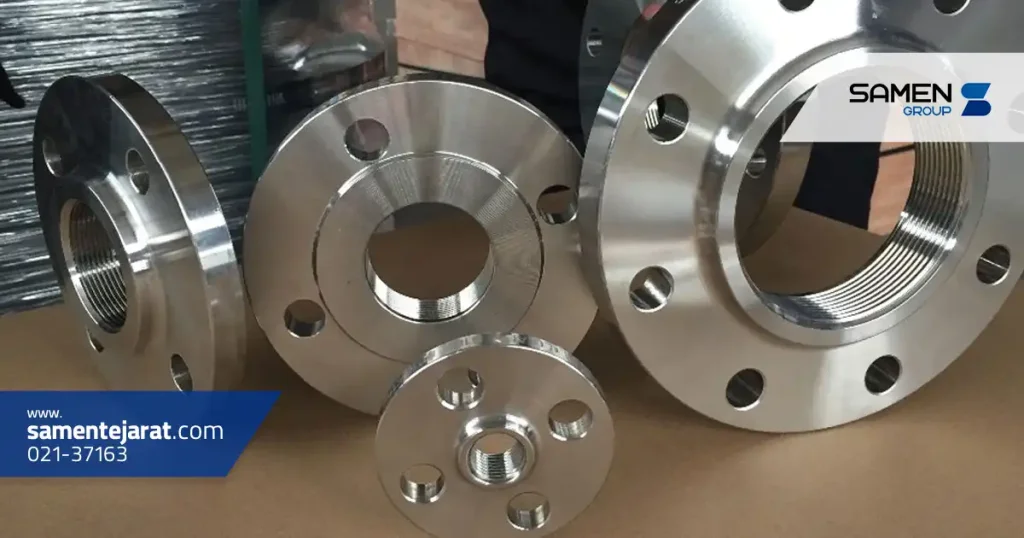

فلنج دنده ای یا پیچی بیشتر در سیستم هایی استفاده می شود که جوشکاری در آن ها ممکن نیست یا باید از آن پرهیز شود. در این نوع اتصال، فلنج به وسیله رزوه به لوله پیچ می شود. این روش برای فشارهای کم تا متوسط مناسب است.

فلنج کور برای بستن انتهای خطوط لوله یا تجهیزات به کار می رود. از آن جا که در وسط آن هیچ سوراخی وجود ندارد، جریان سیال را به طور کامل مسدود می کند. در عین حال، می توان به راحتی آن را باز و بسته کرد تا در زمان تعمیرات، دسترسی به داخل سیستم ممکن باشد.

فلنج لپ جوینت معمولاً همراه با یک استاب اند استفاده می شود. مزیت اصلی آن امکان چرخش آزاد فلنج پس از نصب لوله است که فرآیند تراز کردن سوراخ های پیچ را ساده تر می کند. این نوع فلنج بیشتر در سیستم هایی کاربرد دارد که نیاز به باز و بسته کردن مکرر اتصالات وجود دارد.

صنعت نفت و گاز

در صنعت نفت و گاز، شرایط کاری بسیار سخت و پرتنش است. فشار بالا، دماهای متغیر و مواد خورنده، نیازمند اتصالاتی هستند که از هر نظر مقاوم باشند. فلنج فورج به دلیل استحکام مکانیکی بالا، مقاومت در برابر ترک و نشتی، و دوام طولانی، بهترین گزینه در خطوط انتقال نفت و گاز است.

پتروشیمی و پالایشگاه ها

در واحدهای پتروشیمی و پالایشگاه، فلنج ها باید توان تحمل مواد شیمیایی خورنده را داشته باشند. به همین دلیل معمولاً از فلنج های فورج شده استنلس استیل استفاده می شود که در برابر خوردگی مقاوم اند و طول عمر بالایی دارند.

نیروگاه ها و سیستم های بخار

در نیروگاه ها، بخار با فشار و دمای بالا جریان دارد. هرگونه نشتی یا ضعف در اتصالات می تواند فاجعه بار باشد. فلنج های فورج در این محیط ها نقش کلیدی در حفظ ایمنی و پایداری سیستم ایفا می کنند.

تاسیسات آب و فاضلاب

در شبکه های آبرسانی، تصفیه خانه ها و خطوط فاضلاب نیز از فلنج های فورج برای اتصال ایمن لوله ها استفاده می شود. مقاومت در برابر فشار، آب بندی کامل و عمر طولانی از دلایل انتخاب این نوع فلنج در این حوزه است.

برای پروژه های ساختمانی و تجهیزات صنعتی که نیاز به مقاومت بالا در برابر خوردگی دارند، اطلاع از قیمت ورق استیل 304 می تواند به تصمیم گیری دقیق تر در خرید کمک کند.

استانداردهای ASTM، ASME، ANSI

تولید فلنج فورج باید مطابق با استانداردهای بین المللی انجام گیرد. استانداردهای ASTM، ASME و ANSI معیارهایی برای ترکیب شیمیایی، ابعاد، فشار کاری و نوع اتصال ارائه می دهند. رعایت این استانداردها تضمین کننده کیفیت و قابلیت اطمینان محصول است.

تست های کنترل کیفیت (NDT، UT، RT)

پس از تولید، فلنج ها تحت آزمون های مختلف قرار می گیرند تا از عدم وجود ترک، حفره یا عیب داخلی اطمینان حاصل شود. تست های غیرمخرب (NDT) مانند تست اولتراسونیک (UT) و تست رادیوگرافی (RT) برای بررسی کامل ساختار داخلی فلنج ها انجام می شود. این مرحله نقش حیاتی در تضمین ایمنی محصول دارد.

انتخاب متریال مناسب (فولاد کربنی، استنلس استیل و آلیاژی)

انتخاب متریال مناسب باید بر اساس شرایط محیطی و نوع سیال انجام گیرد. فولاد کربنی برای سیستم های عمومی، استیل ضدزنگ برای محیط های خورنده و فولاد آلیاژی برای دما و فشار بالا توصیه می شود.

توجه به فشار کاری و دمای محیط

یکی از نکات مهم در خرید فلنج فورج، مطابقت کلاس فشار و دمای کاری با نیاز سیستم است. هر فلنج دارای کلاس فشار مشخصی است (مانند 150، 300، 600 و…) که باید متناسب با طراحی سیستم انتخاب شود.

بررسی گواهینامه و استاندارد تولیدکننده

خرید فلنج از تولیدکنندگان معتبر که دارای گواهینامه های بین المللی کیفیت باشند، اهمیت بالایی دارد. گواهی های تست متریال، تاییدیه ابعادی و استانداردهای ساخت، نشانه ای از اصالت و کیفیت محصول هستند.

سوالات متداول

بسته به کلاس طراحی، فلنج فورج می تواند فشارهایی از چند ده تا چند هزار PSI را تحمل کند.

بله، در صورت استفاده از متریال استنلس استیل یا آلیاژهای مقاوم، فلنج فورج در محیط های خورنده عملکرد بسیار خوبی دارد.

فلنج فورج نوعی از فلنج جوشی است که از طریق فرآیند آهنگری تولید می شود و از نظر مقاومت و یکنواختی ساختار کیفیت بالاتری دارد.

در صورت آسیب جزئی، امکان ماشین کاری یا پولیش وجود دارد، اما در صورت ترک یا تغییر شکل شدید، تعویض آن توصیه می شود.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.