استنلس استیل 15/5PH یکی از آن فولادهایی ست که انگار برای جهانِ هم زمان محکم و دقیق بودن ساخته شده است. جایی میان مهندسی پیشرفته و نیازهای سخت گیرانه ی صنعتی می ایستد؛ هم استحکام بالا می خواهد، هم پایداری ابعادی، هم مقاومت قابل قبول در برابر خوردگی، و در عین حال باید بتوان آن را با اطمینان ماشین کاری و تولید کرد. 15/5PH از خانواده ی فولادهای زنگ نزن رسوب سخت شونده است؛ یعنی بخش مهمی از قدرتش را نه فقط از ترکیب شیمیایی، بلکه از یک مسیر کنترل شده ی عملیات حرارتی و پیرسازی می گیرد. اینجاست که ماده از یک استیل خوب تبدیل می شود به یک آلیاژ مهندسی شده؛ آلیاژی که رفتارش قابل پیش بینی است و همین پیش بینی پذیری در صنایع حساس، ارزش طلا دارد.

اگر بخواهیم آن را با زبان ساده توصیف کنیم، 15/5PH برای زمانی مناسب است که فولادهای زنگ نزن معمولی مثل 304 و 316 از نظر استحکام کم می آورند، اما هنوز نمی خواهید از مزیت های استنلس بودن دل بکنید. این آلیاژ در بسیاری از کاربردها، پلی می شود میان استحکام بالای فولادهای پرکربن و مقاومت خوردگی فولادهای آستنیتی. البته مثل هر انتخاب مهندسی، یک هزینه ی تصمیم هم دارد: عملیات حرارتی دقیق تر، توجه به شرایط محیطی، و شناخت محدودیت های رفتاری آلیاژ. اما اگر درست انتخاب شود، نتیجه اش قطعه ای ست که هم سختی و استحکام دارد، هم تمیز و پایدار و خوش رفتار در تولید.

برای انتخاب درست استنلس استیل 15/5PH، بررسی قیمت فولاد آلیاژی در کنار خواص مکانیکی و شرایط عملیات حرارتی، کمک می کند تصمیم شما فقط بر اساس عدد نباشد و به عمر مفید قطعه هم فکر شود.

15/5PH از آن دسته آلیاژهایی ست که وقتی درباره اش صحبت می کنید، نمی شود فقط به زنگ نمی زند بسنده کرد. مهم ترین ویژگی اش این است که با پیرسازی، استحکامش به شکل قابل توجهی بالا می رود، بی آنکه لزوماً شکننده و غیرقابل استفاده شود. در بسیاری از پروژه ها، طراح دنبال آلیاژی است که بتواند هم بارهای مکانیکی جدی را تحمل کند و هم در برابر خوردگی های عمومی یا محیط های نسبتاً مرطوب و صنعتی تاب بیاورد. 15/5PH دقیقاً در همین نقطه می نشیند.

از نظر ریزساختار، این فولاد پس از عملیات مناسب، عمدتاً مارتنزیتی می شود و همین مارتنزیت پایه ی استحکام آن است. اما تفاوت اصلی با فولادهای مارتنزیتی کلاسیک در این است که 15/5PH با رسوب سختی، قفل های ریز و منظم در ساختار ایجاد می کند؛ قفل هایی که حرکت نابجایی ها را سخت می کنند و استحکام را بالا می برند. همین منطقِ ریزساختاری، دلیل محبوبیت آن در قطعاتی ست که هم بار و هم دقت ابعادی مهم اند.

ترکیب شیمیایی 15/5PH به شکلی تنظیم شده که هم پایه ی زنگ نزن بودن را فراهم کند و هم شرایط رسوب سختی را. کروم، ستون اصلی مقاومت خوردگی است و باعث شکل گیری لایه ی پسیو محافظ می شود. نیکل کمک می کند چقرمگی بهتر شود و رفتار حرارتی آلیاژ قابل کنترل تر گردد. عنصر کلیدی برای رسوب سختی، مس است که در طی پیرسازی به صورت رسوبات ریز ظاهر می شود و استحکام را بالا می برد. در کنار این ها، عناصر دیگری هم در مقادیر کوچک حضور دارند تا تعادل میان ماشین کاری، ساخت پذیری، و خواص مکانیکی برقرار بماند.

اما آنچه برای مخاطب صنعتی مهم است، فقط لیست عناصر نیست؛ مهم این است که این ترکیب چگونه در عمل خودش را نشان می دهد. خواص پایه ی 15/5PH در حالت های مختلف عملیات حرارتی، دامنه ی قابل توجهی دارد. یعنی شما با همان آلیاژ، می توانید بسته به نیاز پروژه، یک قطعه ی سخت و بسیار مقاوم یا قطعه ای با چقرمگی بهتر و حساسیت کمتر به ترک را هدف بگیرید. این قابلیت تنظیم خواص یکی از برگ های برنده ی اصلی 15/5PH است و باعث می شود صرفاً یک گزینه ی آماده نباشد؛ بلکه یک گزینه ی قابل مهندسی باشد.

اگر بخواهیم 15/5PH را با فولادهای آستنیتی مثل 304 و 316 مقایسه کنیم، تفاوت بنیادین در نوع استحکام گیری است. آستنیتی ها معمولاً به کمک کارسختی و انتخاب ضخامت/هندسه وارد میدان می شوند، اما رسوب سخت شونده ها با عملیات حرارتی هدفمند، استحکام را تا سطحی بالا می برند که آستنیتی ها به سختی به آن می رسند. از سوی دیگر، آستنیتی ها معمولاً در خوردگی عمومی و برخی محیط ها رفتار آرام تری دارند، اما وقتی مسئله استحکام بالا در کنار مقاومت خوردگی معقول باشد، 15/5PH جلو می افتد.

با مارتنزیتی های کلاسیک مثل 410 یا 420 هم داستان فرق دارد. آن ها می توانند سخت شوند، اما معمولاً در خوردگی و پایداری خواص در شرایط متنوع، محدودیت های بیشتری دارند. 15/5PH تلاش می کند این فاصله را کم کند: استحکام را بالا می برد، اما با حفظ یک سطح قابل اتکا از مقاومت خوردگی. البته اگر محیط خیلی کلریدی و خشن باشد، هنوز هم باید با احتیاط تصمیم گرفت و گزینه هایی مثل آستنیتی های مولیبدن دار یا سوپردوپلکس ها را هم سنجید.

در پروژه هایی که به ورق های مقاوم و قابل پیرسازی نیاز دارند، مقایسه ی قیمت ورق استیل با گریدهای مشابه مثل 17-4PH می تواند مسیر خرید را شفاف تر و ریسک خطا را کمتر کند.

فولادها گاهی از دل نیازهای روزمره بیرون می آیند و گاهی از دل اضطرارهای فناورانه. 15/5PH از جنس دوم است. توسعه ی آن هم زمان با نیاز صنایع پیشرفته به آلیاژی بود که بتواند هم شرایط بارگذاری بالا را تاب بیاورد و هم در محیط های صنعتی و مرطوب، دچار افت شدید خواص نشود. اینجا دیگر بحث فقط زنگ زدگی نبود؛ بحث قابلیت اعتماد بود. قطعه ای که قرار است در یک سیستم حساس کار کند، باید مثل ساعت، رفتار ثابت داشته باشد و تغییراتش قابل پیش بینی باشد.

در این مسیر، خانواده ی PH به شکل جدی رشد کرد. هر آلیاژ جدید، پاسخی بود به یک مشکل مشخص: بهتر شدن چقرمگی، بهتر شدن یکنواختی ساختار، کاهش حساسیت به ترک، یا افزایش قابلیت تولیدپذیری. 15/5PH هم در همین بستر شکل گرفت؛ با تمرکز بر خواص مکانیکی بالا و یکنواختی بهتر در برخی شرایط تولید و عملیات.

ریشه های توسعه در صنایع هوافضا

هوافضا جایی ست که مواد، آزمون را نه در آزمایشگاه، بلکه در واقعیت های بی رحمِ بار، لرزش، دما و چرخه های خستگی پس می دهند. وقتی قطعه ای در یک سامانه ی پروازی یا تجهیزات حیاتی کار می کند، شکستش فقط خرابی نیست؛ می تواند حادثه باشد. پس طبیعی است که صنایع هوافضا دنبال آلیاژهایی بروند که هم نسبت استحکام به وزن خوب دارند، هم پایداری خواصشان قابل اعتماد است، هم ساخت و کنترل کیفیتشان استانداردپذیر است.

15/5PH در چنین فضایی رشد کرد: نیاز به استحکام بالا، امکان رسیدن به سختی های مشخص با عملیات حرارتی استاندارد، و در عین حال مقاومت خوردگی بهتر از بسیاری از فولادهای پر استحکام غیرزنگ نزن. همچنین در قطعاتی که ماشین کاری دقیق و تلرانس های تنگ دارند، داشتن آلیاژی که بعد از عملیات حرارتی رفتار ابعادی قابل کنترل تری ارائه بدهد، یک مزیت جدی است.

مقایسه ی 15/5PH با 17-4PH تقریباً مثل مقایسه ی دو ابزار نزدیک به هم است که هر کدام برای یک ظرافت خاص ساخته شده اند. هر دو رسوب سخت شونده اند و هر دو در بسیاری از صنایع کاربرد دارند. اما 15/5PH در بسیاری از کاربردها به عنوان نسخه ای با یکنواختی بهتر و گاهی چقرمگی مطلوب تر در برخی شرایط شناخته می شود؛ در حالی که 17-4PH به خاطر فراوانی و شناخته شده بودن، در بازار و پروژه ها حضور پررنگ تری دارد.

در عمل، انتخاب میان این دو معمولاً با یک سؤال شروع می شود: آیا اولویت شما استحکام نهایی و دسترسی بازار است یا پایداری و کیفیت عملکرد در جزئیات؟ در برخی قطعات، تفاوت ها شاید روی کاغذ کوچک باشد، اما در کارکرد واقعی و چرخه ی عمر قطعه، می تواند معنی دار شود. نکته ی مهم این است که هر دو آلیاژ خانوادگی هستند، اما دوقلو نیستند؛ و هر دو باید با توجه به محیط، بارگذاری، و فرآیند تولید انتخاب شوند.

اگر کاربرد شما در صنایع نفت و گاز یا دریایی است، ارزیابی قیمت لوله استیل باید هم زمان با مقاومت به خوردگی و حساسیت های محیطی انجام شود تا انتخاب نهایی در عمل هم جواب بدهد.

وقتی پای 15/5PH وسط است، باید درباره ی خواص مکانیکی با احترام حرف زد؛ چون این آلیاژ دقیقاً به خاطر همین خواص ساخته شده است. اما خواص آن یک عدد ثابت نیست. حالت عملیات حرارتی، دمای پیرسازی، زمان نگهداری، و حتی اندازه و شکل قطعه می تواند روی نتیجه اثر بگذارد. همین موضوع باعث می شود در پروژه های جدی، مشخصات را نه فقط با نام آلیاژ، بلکه با شرط عملیات حرارتی تعریف کنند. در غیر این صورت، مثل این است که شما بگویید یک چاقو می خواهم اما نگویید برای آشپزی یا شکار یا جراحی.

استحکام کششی و تسلیم

15/5PH به شکل معمول، به عنوان فولادی با استحکام بالا شناخته می شود، به خصوص وقتی در شرایط پیرسازی سخت تر قرار بگیرد. استحکام تسلیم در این آلیاژ اهمیت ویژه ای دارد، چون در بسیاری از طراحی ها، نقطه ی تسلیم همان جایی ست که قطعه باید قبل از آن بماند. وقتی شما می توانید با پیرسازی مناسب، استحکام تسلیم را بالا ببرید، در واقع اجازه می دهید قطعه لاغرتر، سبک تر یا جمع وجورتر طراحی شود، بدون آنکه وارد ناحیه ی تغییر شکل دائمی شود.

اما همیشه باید مراقب توازن بود. هرچه پیرسازی به سمت سختی بیشتر برود، معمولاً چقرمگی و توان جذب انرژی کاهش پیدا می کند. این کاهش همیشه فاجعه نیست، اما اگر قطعه در معرض ضربه، شوک یا تنش های تکراری شدید باشد، باید این انتخاب را با چشم باز انجام داد. مهندسی مواد همیشه هنرِ تعادل است، نه مسابقه ی بالاترین عدد.

مقاومت به خوردگی

15/5PH فولاد زنگ نزن است، اما زنگ نزن بودن هم طیف دارد. مقاومت خوردگی آن در بسیاری از محیط های صنعتی و شرایط عمومی، قابل اتکاست، اما در محیط های کلریدی و بسیار خورنده، باید دقیق تر نگاه کرد. لایه ی پسیو تشکیل شده روی سطح، مثل یک پوست محافظ عمل می کند؛ اگر این پوست در شرایط خاص آسیب ببیند یا محیط به شکل موضعی آن را بشکند، پدیده هایی مثل خوردگی حفره ای می تواند رخ دهد.

به زبان ساده، اگر محیط شما آب دریا، پاشش نمک، یا محلول های کلریدی داغ و فعال است، باید با احتیاط ارزیابی کنید. اما اگر محیط، یک فضای صنعتی معمولی، رطوبت کنترل شده، یا تماس های دوره ای با عوامل خورنده ی ملایم باشد، 15/5PH می تواند انتخاب خوبی باشد، به خصوص وقتی هم زمان استحکام هم لازم است. نکته ی طلایی اینجاست: مقاومت خوردگی را همیشه با شرایط واقعی بسنجید، نه با اسم آلیاژ.

سختی و قابلیت ماشین کاری

سختی 15/5PH، تابع پیرسازی است و همین یعنی قابلیت ماشین کاری هم تابع همان است. در حالت های سخت تر، ابزار و پارامترهای ماشین کاری باید دقیق تر انتخاب شوند. اما یک مزیت مهم این آلیاژ، این است که معمولاً می توان مسیر تولید را طوری چید که ماشین کاری های سنگین تر قبل از پیرسازی نهایی انجام شوند و سپس با عملیات حرارتی، قطعه به خواص هدف برسد. این روش، هم عمر ابزار را بهتر می کند و هم کیفیت سطح را کنترل پذیرتر نگه می دارد.

در پروژه های دقیق، کیفیت سطح، تنش های پسماند، و احتمال اعوجاج بعد از عملیات حرارتی هم مهم است. برای همین، انتخاب سیکل تولید فقط به ماشین کاری می شود یا نه ختم نمی شود؛ بلکه به این ختم می شود که آیا بعد از همه ی مراحل، قطعه همان چیزی می شود که باید باشد یا نه. 15/5PH اگر درست مدیریت شود، از آن آلیاژهایی است که می تواند نتیجه ی تمیز و صنعتی بدهد.

عملیات حرارتی و پیرسازی (Aging)

اگر 15/5PH را بدون عملیات حرارتی مناسب در نظر بگیرید، انگار یک ساز عالی دارید که کوک نشده است. پیرسازی در فولادهای PH، همان جایی ست که ویژگی ها شکل نهایی می گیرند. در این فرآیند، رسوبات ریز در ساختار تشکیل می شوند و باعث افزایش استحکام و سختی می شوند. اما همان قدر که این فرآیند قدرت می دهد، می تواند اگر بد اجرا شود، رفتار قطعه را غیرقابل اعتماد کند.

برای همین است که در مشخصات فنی، نام هایی مثل H900 یا H1025 فقط یک کد ساده نیستند؛ شناسنامه ی خواص قطعه اند. این کدها نشان می دهند قطعه در چه دما و شرایطی پیرسازی شده و در نتیجه، چه انتظاری از استحکام، سختی و چقرمگی باید داشت.

فرآیند H900، H1025، H1075 و تفاوت ها

در نام گذاری رایج، عدد کنار H معمولاً به دمای پیرسازی اشاره دارد و همین تفاوت دمایی، باعث تفاوت محسوس در خواص می شود. به شکل کلی، پیرسازی در دمای پایین تر معمولاً استحکام و سختی بالاتری ایجاد می کند، اما چقرمگی و انعطاف پذیری را کاهش می دهد. در مقابل، پیرسازی در دمای بالاتر معمولاً کمی از استحکام نهایی کم می کند، اما رفتار قطعه را نرم تر و قابل تحمل تر می سازد و می تواند چقرمگی و مقاومت به برخی حالت های شکست را بهبود دهد.

پس تفاوت H900 با H1025 و H1075 فقط یک عدد نیست؛ یک فلسفه ی طراحی است. انتخاب هرکدام به این بستگی دارد که قطعه قرار است چه نوع بارگذاری ای را تحمل کند، شکستش چه پیامدی دارد، و محیط کاری اش چقدر سخت گیر است. اینجاست که مهندسی مواد از حفظ کردن نام ها جدا می شود و تبدیل می شود به فهمیدن رفتار.

در ساخت شفت ها و قطعات پرتنش، توجه به قیمت میلگرد استیل زمانی ارزشمندتر می شود که آن را با قابلیت ماشین کاری و رسیدن به سختی های مختلف در حالت های پیرسازی 15/5PH بسنجید.

عملیات حرارتی نه تنها استحکام را تعیین می کند، بلکه روی پایداری ابعادی، مقاومت به خستگی، و حتی رفتار خوردگی هم اثر می گذارد. وقتی ساختار ریز تغییر می کند، واکنش آن با محیط هم تغییر می کند. همچنین، تنش های پسماند ناشی از سرد شدن یا تغییر فاز می تواند روی عملکرد قطعه در زمان طولانی اثر بگذارد.

در قطعات حساس، کنترل دقیق دما، زمان، و یکنواختی حرارت دهی اهمیت دارد. یک اختلاف کوچک در سیکل، می تواند اختلاف بزرگ در خواص ایجاد کند. به همین دلیل، در پروژه های حرفه ای، پیرسازی یک مرحله ی جانبی نیست؛ مرحله ای ست که باید مانند یک فرآیند اصلی مدیریت شود، با ثبت داده، کنترل کیفیت، و در صورت نیاز آزمون های مکانیکی.

این آلیاژ را معمولاً جایی می بینید که ساده بودن کافی نیست. یعنی پروژه هایی که در آن ها قطعه باید هم دقیق باشد و هم محکم، هم عمر طولانی داشته باشد و هم در برابر محیط، خیلی زود از پا نیفتد. اگر بخواهیم یک تصویر بسازیم، 15/5PH مناسب قطعاتی است که قرار نیست فقط کار کنند؛ قرار است درست و قابل اعتماد کار کنند.

صنایع هوافضا و نظامی

در هوافضا، قطعاتی مثل اتصالات پر استحکام، اجزای سازه ای خاص، شفت ها و برخی قطعات مکانیزمی می توانند به این آلیاژ علاقه مند باشند، به خصوص وقتی کنترل خواص و استانداردپذیری اهمیت دارد. در حوزه ی نظامی هم، شرایط کاری سخت، نیاز به استحکام بالا، و اهمیت قابلیت اطمینان باعث می شود این خانواده از فولادها گزینه های مطرحی باشند.

در این صنایع، مهم است که آلیاژ فقط خوب نباشد، بلکه قابل تکرار باشد. یعنی از بچ تولید تا بچ تولید، رفتار قابل پیش بینی داشته باشد. استانداردها و مشخصات دقیق هم همین جا معنا پیدا می کنند.

صنایع دریایی

محیط دریایی، ترکیبی از رطوبت، نمک و اکسیژن است؛ یعنی یک آزمایشگاه طبیعی برای خوردگی. 15/5PH در برخی کاربردهای دریایی می تواند انتخاب شود، اما معمولاً نه بدون بررسی دقیق. اگر قطعه در تماس مستقیم و دائمی با آب دریا باشد، باید ریسک خوردگی موضعی و حفره ای را جدی گرفت و شاید به گزینه های مقاوم تر فکر کرد. اما در تجهیزاتی که در معرض رطوبت و هوای نمکی هستند و هم زمان نیاز به استحکام دارند، 15/5PH می تواند گزینه ی قابل بحثی باشد، به خصوص اگر طراحی و پوشش کاری و نگهداری درست انجام شود.

صنایع نفت و گاز

در نفت و گاز، فشار، دما، محیط های شیمیایی و گاهی H₂S و کلریدها می توانند شرایطی بسازند که انتخاب متریال را حساس کند. 15/5PH در برخی قطعات ابزار دقیق، اتصالات خاص یا اجزایی که استحکام بالا می خواهند، می تواند مطرح باشد، اما باید با استانداردهای محیطی و الزامات خوردگی و ترک خوردگی تنشی سنجیده شود. بسیاری از تصمیم های متریال در این صنعت، با یک آزمون یا تجربه ی میدانی نهایی می شوند، نه فقط با دیتاشیت.

تجهیزات پزشکی و ابزار دقیق

در ابزار دقیق و برخی تجهیزات پزشکی، ترکیب استحکام، پایداری ابعادی، و امکان رسیدن به کیفیت سطح مناسب اهمیت دارد. البته حوزه پزشکی استانداردها و ملاحظات ویژه ای دارد و هر استیلی لزوماً برای تماس زیستی یا محیط های خاص مناسب نیست، اما از نظر مهندسی، 15/5PH می تواند در قطعات دقیق و مقاوم که نیاز به تکرارپذیری و کنترل خواص دارند، جذاب باشد. اینجا نقش پرداخت سطح، تمیزی، و کنترل فرآیند تولید، گاهی حتی از خود آلیاژ هم مهم تر می شود.

هیچ متریالی بی نقص نیست؛ فقط باید دید نقص هایش در پروژه ی شما مهم هستند یا نه. 15/5PH هم مثل یک شمشیر خوش ساخت است: قدرت دارد، اما باید بلد باشید چطور دست بگیریدش.

مزایا نسبت به فولادهای زنگ نزن معمولی

مهم ترین مزیت 15/5PH این است که بدون ترک کردن دنیای استنلس ها، شما را به قلمرو استحکام های بالا می برد. این یعنی می توانید طراحی را فشرده تر کنید، وزن را کاهش دهید، یا عمر قطعه را در بارگذاری های سنگین افزایش دهید. مزیت دیگر، قابلیت تنظیم خواص با پیرسازی است. شما فقط یک جنس نمی خرید؛ یک بازه از خواص را می خرید که می شود آن را با فرآیند، تنظیم کرد.

همچنین در بسیاری از کاربردهای دقیق، این آلیاژ به خاطر نظم پذیری در عملیات حرارتی و امکان رسیدن به خواص تکرارپذیر، ارزش افزوده ایجاد می کند. وقتی تولید سری و کیفیت ثابت مهم است، چنین آلیاژی مزیت رقابتی محسوب می شود.

از چالش های مهم، حساسیت به انتخاب صحیح عملیات حرارتی و کنترل فرآیند است. اگر سیکل ها دقیق نباشند، خواص می تواند از آنچه انتظار دارید فاصله بگیرد. همچنین مقاومت خوردگی آن اگرچه خوب است، اما برای بعضی محیط های بسیار کلریدی یا خورنده، ممکن است کافی نباشد و نیاز به بررسی و آزمون وجود دارد.

از طرف دیگر، در حالت های بسیار سخت، ماشین کاری دشوارتر می شود و باید روی ابزار، روانکار، سرعت و پیشروی، و کنترل حرارت جدی تر کار کرد. همچنین اگر پروژه شما نیاز به جوشکاری گسترده دارد، باید برنامه ی دقیقی برای کنترل خواص منطقه ی متاثر از حرارت داشته باشید، چون در فولادهای PH، جوشکاری بدون نگاه فرآیندی می تواند خواص را ناهمگون کند.

هر آلیاژ، یک زبان دارد. با بعضی ها می شود تند حرف زد، با بعضی ها باید آرام و دقیق. 15/5PH از آن هایی ست که اگر با ادبِ فرآیندی با آن رفتار کنید، نتیجه اش هم محترمانه و قابل اعتماد می شود.

جوشکاری

جوشکاری 15/5PH ممکن است انجام شود، اما باید با شناخت اثرات حرارتی همراه باشد. ناحیه ی متاثر از حرارت می تواند خواص متفاوتی نسبت به فلز پایه پیدا کند و اگر قطعه حساس باشد، ممکن است به عملیات حرارتی پس از جوش نیاز باشد تا خواص یکنواخت تر شود. انتخاب فیلر مناسب، کنترل ورودی حرارت، و برنامه ی پیش گرم/پس گرم در صورت نیاز، نقش کلیدی دارند. در قطعاتی که بارگذاری سنگین یا خستگی مهم است، جوشکاری بدون برنامه می تواند نقطه ی ضعف بسازد.

نورد و فورج

در شکل دهی گرم مثل فورج، کنترل دما و نرخ سرد شدن اهمیت دارد تا ساختار مطلوب شکل بگیرد و از ایجاد عیوب ساختاری جلوگیری شود. این آلیاژها معمولاً برای تولید قطعات با کیفیت، نیاز به رعایت دقیق محدوده های فرآیندی دارند. اگر شکل دهی درست انجام شود، می تواند به بهبود یکنواختی و حتی برخی خواص کمک کند، اما اگر بی دقت باشد، می تواند ساختاری بسازد که در عملیات بعدی رفتار پیش بینی ناپذیر داشته باشد.

تراشکاری و فرزکاری

ماشین کاری 15/5PH به شدت به وضعیت متریال بستگی دارد. بهترین رویکرد در بسیاری از کارگاه ها این است که ماشین کاری سنگین در حالت مناسب تر انجام شود و سپس پیرسازی نهایی صورت بگیرد. برای رسیدن به سطح خوب و جلوگیری از کارسختی موضعی، پارامترهای برش باید حرفه ای انتخاب شوند. کنترل دما، تخلیه ی براده، و انتخاب ابزار مناسب می تواند تفاوت میان یک قطعه ی تمیز و یک قطعه ی پر از مشکل را رقم بزند.

استانداردها و کدهای مربوطه

وقتی با 15/5PH کار می کنید، استانداردها صرفاً کاغذ نیستند؛ بخشی از خودِ آلیاژند. چون همان طور که گفتیم، خواصش وابسته به شرایط فرآیندی است و استانداردها کمک می کنند این وابستگی به شکل کنترل شده تعریف شود.

استانداردهای ASTM، AMS، UNS

در بازار جهانی، برای فولادهای خاص، هم استانداردهای عمومی تر مثل ASTM وجود دارد و هم استانداردهای تخصصی تر مثل AMS که در صنایع هوافضا بسیار رایج اند. این استانداردها مشخص می کنند ترکیب شیمیایی، شرایط عملیات حرارتی، محدوده ی خواص مکانیکی و الزامات آزمون چگونه باشد. اگر پروژه شما حساس است، انتخاب استاندارد درست، بخشی از ریسک مدیریت است.

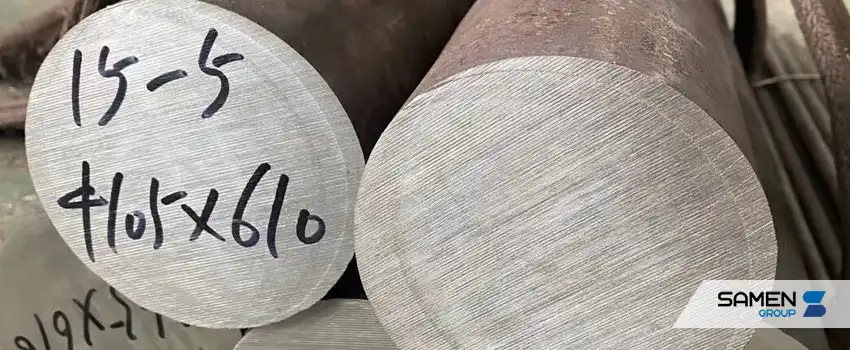

شماره UNS S15500 و مشخصات فنی

شناسه ی UNS برای 15/5PH معمولاً با شماره ی S15500 شناخته می شود. این شناسه کمک می کند آلیاژ در زنجیره ی تامین، به شکل دقیق تر شناسایی شود و با مشابه ها اشتباه نشود. در خرید صنعتی، اتکا به نام های رایج گاهی کافی نیست؛ اما UNS و استاندارد مربوطه، زبان مشترک بین شما و تامین کننده است. وقتی کنار آن، حالت عملیات حرارتی هم مشخص شود، عملاً از ابهام دور می شوید و به سمت کنترل می روید.

گاهی بهترین راه شناخت یک آلیاژ، دیدن آن در آینه ی آلیاژهای نزدیک است. 15/5PH با رقبایش تفاوت های ظریف اما مهم دارد؛ تفاوت هایی که می تواند در پروژه های حساس، تعیین کننده باشد.

15/5PH در مقابل 17/4PH

این دو، نزدیک ترین مقایسه ی رایج اند. 17-4PH معمولاً به خاطر حضور گسترده در بازار، انتخاب اول بسیاری از پروژه هاست و دیتاشیت ها و تجربه های اجرایی زیادی درباره اش وجود دارد. 15/5PH اما در برخی کاربردها با یکنواختی بهتر، کنترل پذیری بالاتر در برخی شرایط تولید، و رفتار قابل اعتماد در جزئیات مطرح می شود.

در انتخاب بین این دو، باید به سه محور توجه کنید: خواص مکانیکی هدف، حساسیت پروژه به چقرمگی و شکست، و تجربه ی تامین و تولید. اگر پروژه سری است و کیفیت ثابت حیاتی است، ممکن است مزیت های 15/5PH در عمل پررنگ تر شود. اگر پروژه نیاز به دسترسی آسان و تجربه ی گسترده ی بازار دارد، 17-4PH ممکن است مسیر کم ریسک تری باشد.

مقایسه با استنلس استیل 13-8PH و دیگر آلیاژهای مارتنزیتی

13-8PH معمولاً در گفت وگوهای تخصصی تر مطرح می شود، به خصوص زمانی که چقرمگی و استحکام بالا در کنار رفتار قابل اتکا اهمیت زیادی دارد. در برخی کاربردهای حساس، ممکن است 13-8PH مزیت هایی ارائه دهد، اما هزینه، دسترسی، و شرایط تولید هم باید سنجیده شوند.

در مقایسه با مارتنزیتی های کلاسیک، 15/5PH معمولاً یک مسیر مدرن تر ارائه می دهد: استحکام بالا با پیرسازی و کنترل بهتر خواص، در کنار مقاومت خوردگی که از بسیاری مارتنزیتی های قدیمی تر بهتر است. اما اگر محیط بسیار خورنده باشد یا نیاز به مقاومت خوردگی ممتاز داشته باشید، ممکن است باید سراغ خانواده های دیگر بروید. نتیجه این است: 15/5PH یک انتخاب میانیِ قدرتمند است، نه پاسخ همه ی پرسش ها.

سوالات متداول

خیر. هر دو از فولادهای رسوب سخت شونده اند و شباهت های زیادی دارند، اما ترکیب، رفتار در بعضی شرایط، و اولویت های کاربردی شان یکسان نیست. در پروژه های حساس، انتخاب بین این دو باید بر اساس خواص هدف و شرایط سرویس انجام شود.

در برخی شرایط می تواند مناسب باشد، اما برای تماس مستقیم و دائمی با آب دریا یا محیط های کلریدی شدید باید با احتیاط انتخاب شود و بهتر است ارزیابی خوردگی و شرایط واقعی سرویس انجام شود.

چون این کدها نشان دهنده ی حالت پیرسازی هستند و خواص نهایی مثل استحکام، سختی و چقرمگی را تعیین می کنند. ذکر نام آلیاژ بدون حالت عملیات حرارتی، اطلاعات ناقص به شما می دهد.

در حالت های سخت شده، می تواند چالش برانگیز باشد. معمولاً بهترین رویکرد این است که ماشین کاری های سنگین قبل از پیرسازی نهایی انجام شود تا هم ابزار کمتر آسیب ببیند و هم کیفیت سطح بهتر کنترل شود.

قابل انجام است، اما نیاز به کنترل دقیق فرآیند و توجه به تغییر خواص در ناحیه ی متاثر از حرارت دارد. در قطعات حساس، ممکن است عملیات حرارتی بعد از جوش لازم باشد.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.