در جهان آتش نشانی، «لحظه» ارزش دارد؛ همان چند ثانیه ای که یک شیر باید بی درنگ باز شود، یک کوپلینگ باید بی نقص قفل کند، یا یک نازل باید الگوی پاشش را بدون افت فشار نگه دارد. در چنین صحنه ای، انتخاب متریال فقط بحث زیبایی یا سلیقه نیست؛ انتخابِ ماده، انتخابِ اعتماد است. استیل، به ویژه خانواده ی استنلس استیل ها، سال هاست نقش ستون فقرات بسیاری از تجهیزات و اجزای ثابت و متحرک آتش نشانی را بازی می کند، چون میان دوام، رفتار قابل پیش بینی در شرایط سخت، و قابلیت استانداردپذیری تعادلی کم نظیر دارد. این مقاله با نگاه کاربردی و تخصصی، از چرایی انتخاب استیل تا انتخاب گرید، روش ساخت، مقایسه با مواد دیگر، چالش ها و نگهداری درست را قدم به قدم و بدون تکرار بررسی می کند.

در انتخاب متریال تجهیزات آتش نشانی، بررسی قیمت فولاد آلیاژی در کنار مقاومت به خوردگی و استحکام، به تصمیم گیری دقیق تر برای پروژه های صنعتی کمک می کند.

انتخاب استیل در آتش نشانی، انتخابِ آرامش خاطر است؛ آرامشی که از دلِ ماده ای می آید که هم به زمان احترام می گذارد و هم به شرایط. تجهیزات آتش نشانی معمولاً در محیط های مرطوب، آلوده، در معرض ضربه، با تماس مداوم با آب، فوم، مواد شیمیایی و گاهی آب شور کار می کنند. این ترکیب، هر متریالی را به زانو در می آورد مگر آن که ذاتاً برای مقاومت ساخته شده باشد. استیل دقیقاً در همین نقطه می درخشد: با لایه ی پسیو محافظ، خواص مکانیکی پایدار، و قابلیت پرداخت سطحی، به قطعه اجازه می دهد سال ها بدون افت عملکرد در خطِ مقدم بماند.

مقاومت بالا در برابر خوردگی و زنگ زدگی

آتش نشانی یعنی آب، یعنی رطوبت، یعنی چرخه های تکرار شونده ی خیس و خشک شدن؛ و این چرخه ها دشمن نامرئی بسیاری از فلزات اند. نقطه ی قوت استیل در برابر زنگ زدگی، به حضور کروم در ترکیب آن برمی گردد؛ کروم با اکسیژن واکنش می دهد و یک لایه ی بسیار نازک و چسبنده روی سطح می سازد که مثل سپر عمل می کند. این سپر اگر خراش بخورد، در بسیاری از شرایط خودش را ترمیم می کند؛ ویژگی ای که در قطعاتی مثل اتصالات، شیرآلات و پوسته ی پمپ، تفاوت میان «یک نشتی کوچک» و «یک خرابی بحرانی» را رقم می زند. البته باید دقت کرد که خوردگی فقط زنگ زدگی عمومی نیست؛ انواع موذی تری مثل خوردگی حفره ای و شیاری هم وجود دارد که انتخاب گرید و کیفیت سطح، جلوی آن را می گیرد یا آن را تشدید می کند.

تحمل دمای بالا و شوک حرارتی

تجهیزات آتش نشانی هم زمان با دو افراط روبه رو می شوند: گرمای شدید و سرمای ناگهانی. ممکن است قطعه ای در نزدیکی شعله کار کند و لحظاتی بعد زیر جریان آب سرد قرار بگیرد. این «شوک حرارتی» در مواد نامناسب ترک های ریز ایجاد می کند و ترک های ریز، با گذر زمان به شکست های بزرگ تبدیل می شوند. بسیاری از استیل ها، مخصوصاً گریدهای آستنیتی، رفتار گرمایی نسبتاً پایداری دارند و در بازه های دمایی مختلف خواصشان را بهتر حفظ می کنند. در کاربردهای ویژه تر، استیل های مقاوم به حرارت وارد میدان می شوند تا پایداری سازه ای، اکسیداسیون سطحی و تغییر شکل در دماهای بالا کنترل شود.

استحکام مکانیکی و مقاومت در برابر ضربه و سایش

اگر تجهیزات آتش نشانی یک زندگی پرحادثه داشته باشند، اغراق نکرده ایم. رها شدن ابزار، ضربه خوردن کوپلینگ به لبه ی سکو، کشیده شدن شیلنگ و برخوردهای ناخواسته، همه می تواند برای قطعات ضعیف حکم پایان باشد. استیل به خاطر توازن خوب بین استحکام و چقرمگی، در بسیاری از این موقعیت ها پایدار می ماند. علاوه بر ضربه، سایش هم مهم است؛ به خصوص در قطعاتی که مرتب باز و بسته می شوند یا در تماس با جریان های پرسرعت آب و ذرات احتمالی اند. در اینجا هم طراحی درست، هم پرداخت سطحی مناسب و هم انتخاب گرید، نقش اصلی را در عمر قطعه بازی می کنند.

بهداشت پذیری و سهولت شست وشو و ضدعفونی

در نگاه اول شاید «بهداشت» برای آتش نشانی عجیب به نظر برسد، اما کافی است به محیط های بیمارستانی، صنایع غذایی، مراکز عمومی، یا حتی شرایطی فکر کنید که تجهیزات باید بعد از عملیات آلوده به مواد شیمیایی یا دود، تمیز و ایمن سازی شوند. سطح استیل، اگر به درستی پرداخت و پسیو شود، کم تخلخل و قابل شست وشو است و آلودگی کمتر در آن گیر می افتد. این ویژگی برای کابینت ها، باکس ها، و قطعات در تماس با فوم و محلول های خاص اهمیت دارد، چون هم به حفظ ظاهر کمک می کند و هم به کاهش ریسک آلودگی های سطحی که می تواند خوردگی را شروع کند.

طول عمر بالا و کاهش هزینه های نگهداری

استیل شاید در نگاه اول گران تر به نظر برسد، اما آتش نشانی جای نگاه کوتاه مدت نیست. هزینه واقعی، فقط قیمت خرید قطعه نیست؛ توقف عملکرد، تعویض زودهنگام، نشتی ها، دوباره کاری نصب، و حتی هزینه های بازرسی و تعمیر هم بخشی از بازی اند. استیل در بسیاری از سناریوها هزینه چرخه عمر را پایین می آورد، چون کمتر نیازمند پوشش های تکراری است، دیرتر فرسوده می شود و در صورت نگهداری درست، مدت ها یک عملکرد ثابت و قابل پیش بینی ارائه می دهد.

برای ساخت کابینت ها، براکت ها و بخش هایی که در معرض رطوبت هستند، نوسان قیمت ورق استیل می تواند روی برآورد هزینه نهایی و انتخاب گرید مناسب اثر مستقیم بگذارد.

وقتی می گوییم «استیل»، در واقع از خانواده ای صحبت می کنیم که اعضایش شبیه اند اما یکسان نیستند. انتخاب گرید، مثل انتخاب کفش برای یک مسیر مشخص است؛ کفشی که برای پیاده روی شهری عالی است، لزوماً برای کوهستان جواب نمی دهد. در تجهیزات آتش نشانی، معمولاً با استنلس استیل های آستنیتی شروع می کنیم و بسته به محیط، سراغ گریدهای مقاوم تر یا مقاوم به حرارت می رویم.

استنلس استیل 304 (کاربری عمومی و محیط های کم خورنده)

304 را می شود گرید «همه فن حریفِ» بسیاری از کاربردهای عمومی دانست؛ در محیط های شهری و مرطوب معمولی، جایی که کلریدها و مواد شیمیایی خورنده زیاد نیستند، انتخابی منطقی و اقتصادی است. در کابینت ها، براکت ها، سازه های نگهدارنده و برخی اتصالات در شرایط کنترل شده، 304 می تواند عمر خوب و ظاهری تمیز ارائه بدهد. اما اگر محیط به سمت آب شور، اسپری نمکی یا تماس مداوم با مواد شیمیایی برود، 304 ممکن است به مرزهایش نزدیک شود و آن وقت باید تصمیم دقیق تری گرفت.

استنلس استیل 316 (مقاوم تر در برابر کلریدها و محیط های دریایی/شیمیایی)

316 یک قدم جلوتر است، چون وجود مولیبدن در ترکیبش مقاومت به خوردگی حفره ای و شیاری را در محیط های کلریدی افزایش می دهد. اگر تجهیزات در شهرهای ساحلی، اسکله ها، کشتی ها، سکوهای دریایی یا کارخانه هایی با مواد شیمیایی و بخارات خورنده حضور دارند، 316 غالباً انتخاب مطمئن تری است. تفاوت 304 و 316 فقط «مقاوم تر بودن» نیست؛ تفاوت در این است که 316 در مواجهه با کلرید، دیرتر تسلیم نقاط ریزِ آسیب پذیر می شود؛ همان نقطه هایی که شروع یک خوردگی کوچک اند و اگر دیده نشوند، پایان یک قطعه را رقم می زنند.

استیل های مقاوم به حرارت (Heat-Resistant Stainless Steels)

در برخی کاربردها، مسئله اصلی آب و رطوبت نیست، بلکه گرما و اکسیداسیون در دماهای بالاست. استیل های مقاوم به حرارت برای همین طراحی شده اند تا در دمای بالا، تشکیل پوسته اکسیدی و تغییر خواص مکانیکی کنترل شود. در تجهیزات خاص نزدیک به منابع حرارتی شدید، یا قطعاتی که در معرض شعله و گازهای داغ قرار می گیرند، این خانواده می تواند انتخاب بهتری از گریدهای عمومی باشد. نکته مهم این است که «مقاوم به حرارت بودن» همیشه به معنی «مقاوم تر در برابر کلرید» نیست؛ بنابراین باید دقیقاً بدانیم اولویت محیط چیست.

آستنیتی ها معمولاً با مقاومت خوردگی خوب، چقرمگی بالا و قابلیت جوشکاری مناسب شناخته می شوند و به همین دلیل در صنعت آتش نشانی بسیار محبوب اند. فریتی ها در برخی شرایط می توانند اقتصادی تر باشند و در برابر بعضی انواع خوردگی رفتار قابل قبولی داشته باشند، اما معمولاً از نظر چقرمگی و رفتار در دمای پایین، محدودیت هایی دارند. مارتنزیتی ها قابلیت سخت کاری و استحکام بالاتری می دهند و در قطعاتی که سختی و مقاومت سایشی اولویت دارد می توانند مفید باشند، اما مقاومت خوردگی شان عموماً به پای آستنیتی ها نمی رسد. انتخاب میان این سه، به جای یک ترجیح کلی، باید بر اساس «وظیفه قطعه» و «محیط کاری» انجام شود.

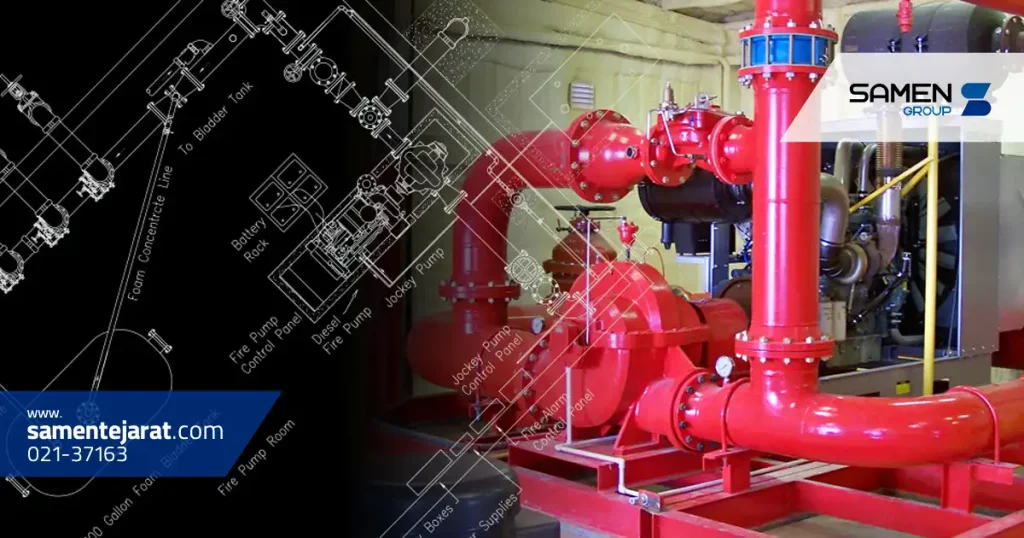

استیل در آتش نشانی فقط یک انتخاب برای چند قطعه لوکس نیست؛ در بسیاری از تجهیزات، هسته ی عملکرد به استیل گره خورده است. از جایی که آب و فوم جریان دارد تا جایی که قطعات باید ضربه را تاب بیاورند، از کابینت های ثابت تا سیستم های پیچیده صنعتی، استیل در نقش محافظِ خاموش اما حیاتی ظاهر می شود.

اتصالات، کوپلینگ ها و شیرآلات (Valves & Fittings)

در اتصالات و شیرآلات، کوچک ترین نقص می تواند به نشتی، افت فشار یا گیر کردن مکانیزم منجر شود. استیل اینجا هم به خاطر مقاومت به خوردگی و هم به خاطر دوام مکانیکی انتخاب می شود. کوپلینگ ها باید بارها باز و بسته شوند و در عین حال آب بندی قابل اطمینان داشته باشند؛ در چنین قطعاتی، کیفیت ماشین کاری، تلرانس ها، پرداخت سطح و انتخاب گرید مناسب به اندازه خودِ ماده مهم است. حتی نوع رزوه، نحوه آب بندی و سازگاری با گسکت ها و اورینگ ها می تواند مرز بین عملکرد عالی و دردسر دائم باشد.

نازل ها و سرلوله ها (Nozzles)

نازل قلب کنترل جریان است. اگر در طول زمان دچار خوردگی موضعی شود یا سطح داخلی اش زبر شود، الگوی پاشش و افت فشار تغییر می کند؛ و این تغییرات در عملیات، محسوس و گاهی خطرناک اند. استیل به دلیل سطح پذیری خوب و مقاومت به سایش در برابر جریان های پرسرعت، برای نازل ها گزینه ای قابل اتکاست. در نازل های چندحالته و تنظیم پذیر، علاوه بر بدنه، مکانیزم داخلی هم باید در برابر خوردگی و گیرپاژ مقاوم باشد تا در بدترین شرایط هم تنظیمات بدون درگیری انجام شود.

پمپ ها، پوسته پمپ و قطعات در تماس با آب/فوم

پمپ ها در آتش نشانی با آبِ همیشه تمیز کار نمی کنند؛ گاهی آب حاوی ذرات، گاهی فوم و افزودنی ها، و گاهی آب با سختی و شوری متفاوت وارد سیستم می شود. قطعاتی که در تماس مستقیم با سیال اند، اگر از مواد آسیب پذیر باشند، به مرور دچار خوردگی، فرسایش و کاهش راندمان می شوند. استفاده از استیل در پوسته یا قطعات کلیدی، ریسک خرابی ناشی از خوردگی و سایش را پایین می آورد، به خصوص در سیستم هایی که توقف پمپ مساوی است با توقف توان عملیات.

قرقره ها، پایه ها، براکت ها و سازه های نگهدارنده

در نگاه اول سازه های نگهدارنده شاید «قطعه حساس» به حساب نیایند، اما همین قطعات هستند که تجهیزات را در جای درست نگه می دارند. اگر براکت در اثر خوردگی ضعیف شود یا پیچ و مهره ها زنگ بزنند، در زمان بحران ممکن است با لق شدن یا جدا شدن قطعه مواجه شوید. استیل در سازه ها، به ویژه در محیط های مرطوب یا نیمه باز، هم دوام می آورد و هم ظاهر قابل قبول تجهیزات ثابت را حفظ می کند. در این بخش ها، انتخاب پیچ و مهره هم به اندازه ورق یا پروفیل مهم است؛ چون ترکیب نادرست فلزات می تواند خوردگی گالوانیک ایجاد کند.

جعبه آتش نشانی (Fire Hose Cabinet) و باکس های صنعتی

کابینت ها و باکس ها علاوه بر زیبایی و نظم، نقش حفاظتی دارند؛ باید در برابر رطوبت، گرد و غبار، مواد شیمیایی محیط و ضربه های اتفاقی مقاومت کنند. استیل با قابلیت پولیش و پرداخت های مختلف، هم مقاومت ارائه می دهد و هم امکان تولید ظاهر حرفه ای و بادوام را فراهم می کند. در محیط های صنعتی که آلودگی و بخارات خورنده وجود دارد، استفاده از گرید مناسب و طراحی درست درزها، لولاها و قفل ها اهمیت ویژه پیدا می کند تا خوردگی شیاری در گوشه ها و اتصالات شروع نشود.

مخازن فوم/آب، منیفولدها و کلکتورها

مخازن و منیفولدها در تماس با سیالاتی هستند که ممکن است خورنده باشند یا افزودنی هایی داشته باشند که به مرور به مواد آسیب بزنند. استیل در اینجا، علاوه بر مقاومت به خوردگی، امکان ساخت تمیز و استاندارد با جوش های قابل بازرسی فراهم می کند. طراحی بهداشتی و قابل شست وشو، خصوصاً برای مخازن فوم، کمک می کند رسوب و آلودگی کمتر شکل بگیرد و کیفیت سیال در طول زمان بهتر حفظ شود.

تجهیزات ثابت: رایزرها، اسپرینکلرها و اجزای شبکه لوله کشی

در سیستم های ثابت، مسئله فقط مقاومت امروز نیست؛ مسئله این است که شبکه سال ها باید بدون سورپرایز کار کند. برای رایزرها، کلکتورها و بخش هایی که در معرض رطوبت دائمی، آب مانده یا شرایط خاص محیطی اند، استفاده از استیل می تواند ریسک خوردگی داخلی/خارجی را کاهش دهد. البته در لوله کشی، تصمیم متریال باید با در نظر گرفتن استانداردهای پروژه، فشار کاری، کیفیت آب، و هزینه چرخه عمر گرفته شود و گاهی ترکیب مواد با طراحی درست، راه حل بهینه تری از یک انتخاب یکدست است.

تجهیزات ویژه: سیستم های دریایی، پالایشگاهی و محیط های خورنده

اینجا همان جایی است که استیل از «انتخاب خوب» به «انتخاب حیاتی» تبدیل می شود. در پالایشگاه ها، پتروشیمی ها و صنایع دریایی، کلریدها، سولفیدها، بخارات خورنده و آلودگی های شیمیایی می توانند به سرعت به مواد معمولی آسیب بزنند. انتخاب گریدهای بالاتر، کنترل کیفیت دقیق تر، پرداخت سطح بهتر و حتی توجه به جزئیات مونتاژ، همگی بخشی از الزامات است. در چنین فضاهایی، اشتباه در انتخاب گرید، فقط هزینه نیست؛ تهدید مستقیم برای ایمنی و آمادگی عملیاتی است.

تجهیزات آتش نشانی باید قابل اعتماد باشند، و قابل اعتماد بودن یعنی عملکردشان با گذشت زمان و تحت فشار، غیرقابل پیش بینی نشود. استیل به واسطه ی رفتار پایدار در برابر خوردگی و حرارت، و نیز قابلیت تولید دقیق، نقشی پررنگ در استانداردپذیری دارد. استانداردها نه برای محدود کردن، بلکه برای تضمین حداقل عملکرد در بدترین شرایط نوشته می شوند؛ استیل کمک می کند رسیدن به این حداقل ها آسان تر و ماندگارتر باشد.

کاهش ریسک شکست قطعه در شرایط اضطراری

در لحظه بحران، قطعه ای که ترک ریز دارد یا تحت خوردگی موضعی تضعیف شده، ممکن است ناگهان و بدون هشدار بشکند. استیل با مقاومت بهتر در برابر خوردگی عمومی و با چقرمگی مناسب در بسیاری از گریدها، احتمال چنین شکست هایی را کاهش می دهد. البته این به معنی مصونیت مطلق نیست؛ کیفیت متریال، فرآیند ساخت، و کنترل کیفیت اگر ضعیف باشند، همان استیل هم می تواند شکست بخورد. اما در یک مقایسه واقع بینانه، استیل ابزار مطمئن تری برای مدیریت ریسک است.

پایداری عملکرد در تماس با آب شور، مواد شیمیایی و فوم

سیالات مختلف رفتار متفاوتی با مواد دارند. فوم ها می توانند ترکیباتی داشته باشند که به برخی آلیاژها فشار وارد کند، آب شور با کلریدها مستقیماً به خوردگی حفره ای حمله می کند، و بخارات شیمیایی می توانند سطح را درگیر کنند. استیل مناسب، مخصوصاً در گریدهایی مثل 316 و خانواده های مقاوم تر، می تواند عملکرد را در این تماس ها پایدار نگه دارد. پایداری یعنی قطر داخلی نازل تغییر نکند، نشتی در اتصالات شکل نگیرد، و قطعات متحرک گیر نکنند.

اهمیت کیفیت سطح، پولیش و پرداخت برای دوام

گاهی تفاوت میان یک قطعه «سال ها سالم» و یک قطعه «پر از لکه و خوردگی موضعی»، فقط کیفیت سطح است. سطح زبر، خط و خش عمیق، یا آلودگی آهنی روی استیل، می تواند نقطه شروع خوردگی باشد. پولیش و پرداخت اصولی، به ویژه در قطعات در تماس با آب و مواد، باعث کاهش نقاط تجمع آلودگی و افزایش یکنواختی لایه پسیو می شود. اینجا زیبایی صرفاً زیبایی نیست؛ زیبایی، یک شاخص فنی از سطح سالم و آماده ی مقاومت است.

سازگاری با الزامات استانداردها و تست های عملکردی

تجهیزات آتش نشانی معمولاً باید تست فشار، تست نشتی، و گاهی آزمون های مرتبط با دوام و عملکرد را پاس کنند. استیل به دلیل قابلیت تولید دقیق، جوش پذیری مناسب در گریدهای رایج، و رفتار پایدار در سرویس، کمک می کند نتایج تست ها تکرارشونده و قابل اتکا باشد. مهم تر از قبولی اولیه، حفظ همین عملکرد در طول زمان است، و این همان جایی است که متریالِ درست، خودش را ثابت می کند.

انتخاب گرید، یک تصمیم مهندسی است نه یک شعار. بهترین کار این است که محیط را با صداقت توصیف کنیم: آیا کلرید داریم؟ رطوبت دائمی داریم؟ بخارات اسیدی وجود دارد؟ تجهیزات دائماً شسته می شود؟ اختلاف دمای شدید داریم؟ بعد از پاسخ به این سؤال ها، انتخاب گرید روشن تر می شود و تصمیم از حدس به منطق تبدیل می گردد.

محیط های مرطوب و شهری (پیشنهادهای رایج)

در بسیاری از محیط های شهری که رطوبت وجود دارد اما تماس مستقیم با آب شور یا مواد شیمیایی شدید نیست، 304 معمولاً جواب می دهد، به شرطی که طراحی و آب بندی درست باشد و سطح قطعه آلوده به ذرات آهنی نشود. در چنین محیطی، اگر قطعات در فضای باز و نزدیک منابع آلودگی صنعتی باشند، یا شست وشوی دوره ای با مواد نامناسب انجام شود، ممکن است بهتر باشد از ابتدا محافظه کارانه تر انتخاب کنیم و سراغ گریدهای مقاوم تر یا حداقل پرداخت سطح بهتر برویم.

محیط های دریایی و کلریدی (چرا 316 جلوتر است؟)

در ساحل و دریا، کلرید مثل یک آزمون بی رحم عمل می کند. 316 معمولاً به خاطر مقاومت بهتر در برابر خوردگی حفره ای و شیاری در چنین محیط هایی ترجیح داده می شود. اما نکته اینجاست که حتی 316 هم اگر در طراحی گوشه های بسته، شیارهای تمیزنشونده و درزهای نامناسب گرفتار شود، می تواند آسیب ببیند. به بیان ساده، در محیط کلریدی، گرید مناسب لازم است اما کافی نیست؛ طراحی مناسب و پرداخت سطح هم باید همراهش بیاید.

محیط های صنعتی/شیمیایی (گازها، اسیدها، بخارات خورنده)

در محیط های صنعتی، ترکیب آلاینده ها متنوع است و گاهی یک «رطوبت آلوده» از یک اسید رقیق هم خطرناک تر عمل می کند چون دائماً روی سطح می نشیند. در اینجا، فقط گفتن 304 یا 316 کافی نیست؛ باید ماهیت مواد، دما، و مدت تماس مشخص شود. گاهی 316 انتخاب خوبی است، گاهی گریدهای ویژه تر یا حتی آلیاژهای خاص لازم می شود، و گاهی راه حل ترکیبی مثل طراحی ایزوله، پوشش های مکمل، یا تغییر جزئیات نصب نتیجه بهتری می دهد. در این بخش، هر پروژه یک داستان دارد و نسخه ی عمومی همیشه کامل نیست.

مناطق با اختلاف دمای شدید و شرایط یخ زدگی

در مناطق سردسیر، رفتار ماده در دمای پایین اهمیت پیدا می کند، به خصوص برای قطعاتی که ضربه یا تنش ناگهانی می بینند. برخی خانواده های استیل چقرمگی بهتری در دماهای پایین دارند و کمتر مستعد شکست ترد می شوند. در کنار انتخاب گرید مناسب، باید به آب ماندگی در نقاط کور، انبساط و انقباض اتصالات، و امکان تشکیل یخ در قطعات در تماس با رطوبت توجه کرد؛ چون یخ فقط سردی نیست، یک عامل مکانیکی هم هست که می تواند آب بندی ها را به هم بزند و قطعات را تحت فشار قرار دهد.

کیفیت نهایی یک قطعه استیل، فقط حاصلِ «خرید ورق خوب» نیست؛ حاصلِ زنجیره ای از تصمیم هاست: برش، خم، ماشین کاری، جوش، پرداخت، پسیواسیون و کنترل کیفیت. در تجهیزات آتش نشانی که خطاها گران تمام می شوند، ساخت باید به همان اندازه انتخاب گرید جدی گرفته شود.

برش کاری، خم کاری و ماشین کاری

در برش کاری و خم کاری استیل، کنترل حرارت و جلوگیری از ایجاد تمرکز تنش مهم است. لبه های تیز و پلیسه ها نه تنها خطر آسیب کاربری دارند، بلکه می توانند محل شروع خوردگی یا ترک شوند. در ماشین کاری، کیفیت ابزار، روانکاری مناسب و مدیریت حرارت سطحی کمک می کند سطح نهایی تمیزتر باشد و ساختار سطح آسیب نبیند. قطعه ای که با عجله تراش خورده و سطحش آشفته است، حتی اگر گرید خوبی داشته باشد، دیر یا زود در سرویس، ضعفش را نشان می دهد.

جوشکاری استیل (TIG/MIG) و نکات کیفیت

جوشکاری استیل یک مهارت است، چون هدف فقط اتصال نیست؛ هدف ساختن اتصالی است که خودش به نقطه ضعف تبدیل نشود. روش هایی مثل TIG برای بسیاری از کارهای دقیق کیفیت بسیار خوبی می دهند و MIG نیز در تولیدات مشخص و با پارامترهای درست کارآمد است. نکته حساس، کنترل ناحیه متاثر از حرارت، تمیزی سطوح قبل از جوش، انتخاب فیلر مناسب، و جلوگیری از آلودگی آهنی است. یک جوش خوب فقط از بیرون صاف نیست؛ از درون هم باید یکپارچه، کم تخلخل و قابل اطمینان باشد.

پسیواسیون و پولیش برای افزایش مقاومت خوردگی

پس از ساخت و مخصوصاً بعد از جوشکاری، پسیواسیون می تواند سطح را بازسازی کند و شرایط تشکیل لایه محافظ را بهبود دهد. پولیش هم علاوه بر ظاهر، با کاهش زبری سطح و حذف نقاط تمرکز آلودگی، شانس خوردگی موضعی را پایین می آورد. این فرایندها اگر درست انجام نشوند، نتیجه نیمه کاره می ماند؛ استیل ممکن است لکه بزند، یا در نقاطی که آلودگی کلریدی یا آهنی نشسته، خوردگی شروع شود. بنابراین پسیواسیون و پولیش را باید بخشی از «مهندسی دوام» دانست.

کنترل کیفیت: تست نشتی، فشار، متالورژی و بازرسی جوش

تجهیزات آتش نشانی بدون کنترل کیفیت دقیق، فقط شبیه تجهیزات آتش نشانی اند. تست نشتی و فشار، آزمون های پایه اند؛ اما برای قطعات حساس، بازرسی جوش اهمیت ویژه دارد. نوع بازرسی بسته به پروژه می تواند از چک ظاهری و اندازه گیری تا روش های دقیق تر متغیر باشد. در قطعاتی که شکستشان فاجعه بار است، بررسی ساختاری و مستندات مواد مصرفی ارزش پیدا می کند. اینجا همان جایی است که حرفه ای ها از آماتورها جدا می شوند: محصول نهایی فقط ساخته نمی شود، اثبات می شود.

در شبکه رایزرها، کلکتورها و بخش هایی از سیستم ثابت، توجه به قیمت لوله استیل در کنار شرایط محیطی مثل کلرید و بخارات خورنده، از هزینه های پنهان نگهداری جلوگیری می کند.

مقایسه، وقتی مفید است که به جای تعصب، روی «کارکرد در محیط واقعی» تمرکز کند. هر ماده ای مزیت خود را دارد، اما آتش نشانی معمولاً با سناریوهای سخت تعریف می شود و سختیِ سناریو، انتخاب را شکل می دهد.

استیل vs آلومینیوم (وزن، دوام، خوردگی)

آلومینیوم معمولاً سبک تر است و در تجهیزات قابل حمل، این سبک بودن یک مزیت بزرگ است. اما در برابر برخی انواع خوردگی و سایش، و در مواجهه با شرایط خاص، ممکن است نیازمند مراقبت بیشتر باشد. استیل سنگین تر است، اما دوام و مقاومت به ضربه و خوردگی اش در بسیاری از کاربردهای ثابت یا قطعات حساس، ارزش وزن اضافه را دارد. نقطه تصمیم اینجاست: اگر وزن حیاتی است و محیط خورنده شدید نیست، آلومینیوم می تواند منطقی باشد؛ اگر دوام و پایداری اولویت دارد، استیل معمولاً جلو می افتد.

استیل vs برنج/برنز (اتصالات و شیرآلات)

برنج و برنز در اتصالات و شیرآلات سابقه طولانی دارند و از نظر ماشین کاری و رفتار در آب، در بسیاری از شرایط خوب عمل می کنند. اما در برخی محیط های خورنده یا ترکیب های شیمیایی خاص، و همچنین در نگاه چرخه عمر، استیل می تواند دوام پایدارتر و سازگاری بهتری ارائه دهد. در عین حال، انتخاب بین این دو نباید کلی باشد؛ بسیاری از پروژه ها ترکیبی عمل می کنند و بسته به نقش قطعه، از هر دو ماده استفاده می شود تا بهترین تعادل حاصل شود.

استیل vs فولاد کربنی با پوشش (هزینه اولیه در برابر هزینه چرخه عمر)

فولاد کربنی با پوشش می تواند در هزینه اولیه جذاب باشد، اما پوشش ها عمر دارند و آسیب می بینند. خراش کوچک یا ضربه ای که پوشش را می شکند، می تواند آغاز خوردگی زیرسطحی باشد؛ خوردگی ای که دیر دیده می شود و وقتی دیده شد، کار از کار گذشته است. استیل معمولاً هزینه اولیه بالاتری دارد، اما به شرط انتخاب درست و نگهداری مناسب، هزینه های پنهان را کم می کند و چرخه عمر را به نفع کارفرما تغییر می دهد.

استیل vs پلیمرها و کامپوزیت ها (محدودیت های دما و ضربه)

پلیمرها و کامپوزیت ها می توانند در برابر برخی خوردگی ها عالی باشند و وزن کمی داشته باشند، اما محدودیت های دمایی و حساسیت به ضربه یا خزش در بارهای طولانی، باید جدی گرفته شود. در برخی تجهیزات سبک یا اجزای خاص، پلیمرها گزینه خوبی اند، اما در بخش هایی که قرار است فشار، ضربه، حرارت و شرایط غیرقابل پیش بینی را تحمل کنند، استیل معمولاً انتخاب محافظه کارانه تر و مطمئن تری است.

برای قطعات سازه ای و نگهدارنده که باید ضربه و سایش را تحمل کنند، مقایسه کیفیت و قیمت میلگرد استیل باعث می شود انتخابی ماندگارتر و اقتصادی تر در چرخه عمر تجهیزات داشته باشید.

استیل مانند هر انتخاب مهندسی، کنار مزیت ها چالش هایی هم دارد. شناخت چالش ها کمک می کند به جای کنار گذاشتن استیل، آن را درست به کار ببریم؛ چون مشکل اغلب در «استیل بودن» نیست، در «اشتباه به کار بردن» است.

مزایای کلیدی برای سازمان ها و کارفرمایان

برای سازمان ها، مزیت استیل فقط دوام نیست؛ مزیت، کاهش ریسک عملیاتی است. تجهیزات کمتر از کار می افتند، نیاز به تعویض های اضطراری کمتر می شود، ظاهر تجهیزات ثابت بهتر حفظ می شود، و استانداردپذیری و بازرسی پذیری بالا می رود. برای کارفرما، این ها یعنی هزینه کمتر در بلندمدت، برنامه ریزی بهتر نگهداری و اطمینان بیشتر از آمادگی سیستم.

چالش ها: هزینه، وزن، گالوانیک و انتخاب اشتباه گرید

هزینه اولیه استیل بالاتر است و وزنش هم می تواند در برخی تجهیزات قابل حمل مسئله شود. همچنین اگر استیل در کنار فلزات دیگر بدون توجه به سازگاری الکتروشیمیایی و بدون عایق کاری مناسب استفاده شود، خوردگی گالوانیک ممکن است رخ دهد و یکی از فلزات را قربانی کند. از همه مهم تر، انتخاب اشتباه گرید است؛ استفاده از 304 در محیط ساحلی یا در تماس با کلرید، مثل این است که خودتان زمان خرابی را کوتاه کنید. این چالش ها با طراحی درست، انتخاب آگاهانه و اجرای استاندارد قابل مدیریت اند.

خطاهای رایج در طراحی و نصب (مثلاً خوردگی شیاری/حفره ای)

یکی از رایج ترین خطاها، طراحی گوشه ها، درزها و شیارهایی است که آب و آلودگی در آن می ماند. خوردگی شیاری دقیقاً در همین جاها شروع می شود، چون اکسیژن به شکل یکنواخت به سطح نمی رسد و لایه محافظ دچار ضعف می شود. خطای دیگر، تمیز نکردن آلودگی های کلریدی یا استفاده از ابزارهای آهنی آلوده در ساخت و نصب است که باعث انتقال ذرات آهن به سطح استیل می شود و لکه های زنگ مانند ایجاد می کند. همچنین جوشکاری بدون رعایت اصول، می تواند کیفیت مقاومت خوردگی را کاهش دهد و ناحیه جوش را به پاشنه آشیل قطعه تبدیل کند.

نگهداری و بازرسی تجهیزات استیل آتش نشانی

استیل اگرچه مقاوم است، اما بی نیاز از مراقبت نیست. نگهداری درست یعنی حفظ همان ویژگی هایی که بابت آن استیل را انتخاب کرده اید. در آتش نشانی، نگهداری باید ساده، قابل اجرا و مستند باشد؛ چون تجهیزات باید همیشه آماده باشند، نه فقط وقتی زمان دارید.

برنامه نظافت و جلوگیری از آلودگی سطحی (Cl contamination)

مهم ترین دشمن پنهان استیل در بسیاری از محیط ها، آلودگی کلریدی است؛ از آب شور گرفته تا بعضی شوینده ها یا تماس با مواد نمکی. نظافت دوره ای با روش و مواد مناسب، و پرهیز از شوینده های نامناسب می تواند عمر تجهیزات را به شکل محسوسی افزایش دهد. همچنین خشک کردن یا جلوگیری از ماندن آب در نقاط کور، کمک می کند چرخه های خوردگی موضعی فعال نشوند. این ها کارهای کوچک اند، اما اثرشان بزرگ است.

بازرسی های دوره ای خوردگی، ترک و نشتی

بازرسی دوره ای باید هم دیداری باشد و هم کاربردی. دیداری یعنی بررسی لکه ها، نقاط زبر شده، نواحی نزدیک جوش، اتصالات و محل هایی که آب جمع می شود. کاربردی یعنی کنترل عملکرد باز و بسته شدن، بررسی نشتی زیر فشار و گوش دادن به رفتار غیرعادی قطعات. ترک ها همیشه واضح نیستند، اما نشانه ها دارند: عملکرد سخت، تغییر صدا، نشتی های ریز و لکه های موضعی. اگر بازرسی به یک عادت منظم تبدیل شود، خرابی قبل از بحران دیده می شود.

تعمیر، تعویض و مستندسازی چرخه عمر قطعات

تعمیر یا تعویض باید با مستندسازی همراه باشد، چون تجربه هر خرابی، یک درس برای خرید بعدی و طراحی بعدی است. اگر قطعه ای زودتر از انتظار خراب می شود، باید علت ریشه ای بررسی شود: گرید اشتباه بوده؟ محیط خورنده تر از تصور بوده؟ پرداخت سطح یا جوش با کیفیت پایین بوده؟ یا نصب باعث آب ماندگی شده؟ بدون مستندات، هر بار همان اشتباه تکرار می شود. با مستندات، سیستم نگهداری بالغ می شود و هزینه ها به مرور پایین می آید.

سوالات متداول

نه. استیل در بسیاری از شرایط بهترین توازن را می دهد، اما همیشه هم بهینه ترین نیست. اگر وزن برای ابزارهای قابل حمل حیاتی باشد یا محیط خورندگی خاصی داشته باشد، ممکن است آلومینیوم، برنز یا حتی مواد دیگر در برخی اجزا مناسب تر باشند. نکته این است که استیل اغلب انتخاب مطمئن تری برای «دوام و پایداری» است، نه لزوماً انتخاب مطلق.

در محیط های ساحلی و کلریدی، معمولاً 316 انتخاب مطمئن تری است، چون مقاومت به خوردگی حفره ای و شیاری بهتری دارد. با این حال، اگر طراحی بد باشد و آب در شیارها بماند، حتی 316 هم آسیب پذیر می شود؛ بنابراین گرید مناسب باید با طراحی و نگهداری درست همراه شود.

دلایل رایج شامل آلودگی آهنی روی سطح، تماس با ابزار یا ذرات فولادی، یا آلودگی کلریدی و باقی ماندن رطوبت در نقاط کور است. این لکه ها همیشه به معنی «خراب شدن کامل» نیستند، اما هشدارند که سطح نیاز به تمیزکاری درست و گاهی پسیواسیون دارد.

جوشکاری اگر اصولی انجام نشود می تواند ناحیه جوش و اطراف آن را مستعد خوردگی کند. کنترل تمیزی، انتخاب فیلر مناسب، مدیریت حرارت و انجام فرایندهای تکمیلی مثل پسیواسیون، نقش مهمی در حفظ مقاومت خوردگی دارند.

باید محیط را دقیق تعریف کرد: وجود کلرید، مواد شیمیایی، دما، رطوبت دائمی، امکان شست وشوی منظم و نحوه نصب. بعد بر اساس این داده ها، گرید انتخاب می شود. انتخاب گرید بدون شناخت محیط، بیشتر شبیه حدس است تا تصمیم مهندسی.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.