ترک خوردگی تنشی یکی از پدیده هایی است که می تواند حتی مقاوم ترین فلزات و آلیاژها را از درون نابود کند. این نوع شکست، معمولاً به صورت ناگهانی ظاهر می شود و اگر در زمان مناسب شناسایی نشود، می تواند خسارت های بزرگی در صنایع مختلف مانند نفت و گاز، پتروشیمی، خودروسازی و نیروگاه ها ایجاد کند. درک درست از مفهوم ترک خوردگی تنشی، دلایل بروز آن و راه های پیشگیری از آن، به ما کمک می کند تا از بروز خرابی های پرهزینه جلوگیری کنیم.

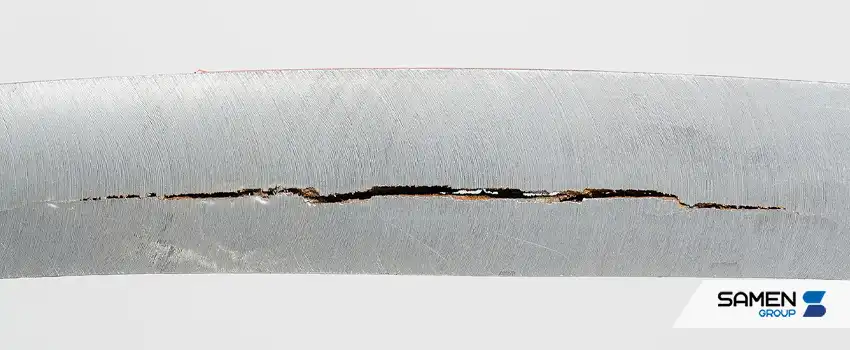

ترک خوردگی تنشی یا Stress Corrosion Cracking (SCC) نوعی شکست است که در اثر ترکیب هم زمان تنش مکانیکی و محیط خورنده در فلزات ایجاد می شود. در ظاهر، ممکن است فلز سالم و بدون تغییر به نظر برسد، اما در عمق آن ترک های ریزی شکل می گیرند که به مرور رشد کرده و ناگهان منجر به شکست می شوند. این پدیده را می توان ترکیبی از سه عامل دانست: ماده مستعد، تنش کافی و محیط فعال. حذف هر کدام از این سه عامل می تواند از بروز آن جلوگیری کند.

در سطح میکروسکوپی، فرآیند ترک خوردگی تنشی به این صورت است که یون ها و مولکول های خورنده در مرز دانه های فلز نفوذ کرده و پیوندهای بین اتمی را تضعیف می کنند. در این شرایط، کوچک ترین نیروی کششی یا تنش پسماند کافی است تا این نقاط ضعیف به ترک های فعال تبدیل شوند.

ترک خوردگی تنشی می تواند به صورت مستقیم بر قیمت فولاد آلیاژی تأثیر بگذارد، زیرا کاهش دوام و افزایش نیاز به عملیات اصلاحی، هزینه تولید و نگهداری را بالا می برد.

برخلاف ترک های ناشی از خستگی یا تنش مکانیکی صرف، ترک خوردگی تنشی بدون وارد شدن نیروهای تکرارشونده یا ضربه ای شکل می گیرد. در واقع، عامل اصلی آن محیط شیمیایی و واکنش های سطحی است. همچنین مسیر رشد ترک در SCC معمولاً در راستای خاصی از دانه ها یا مرز آن ها حرکت می کند، در حالی که در ترک های معمولی، مسیر شکست تصادفی تر است. نکته دیگر این است که سطح شکست ناشی از SCC اغلب دارای ظاهری شکننده، براق و بدون تغییر پلاستیکی قابل توجه است.

تنش های مکانیکی و پسماند

تنش ها در مواد می توانند ناشی از بارهای کاری، جوشکاری، تغییر شکل پلاستیکی یا حتی عملیات حرارتی نادرست باشند. در بسیاری از موارد، تنش های پسماند بدون اینکه قابل مشاهده باشند در قطعه باقی می مانند. این تنش ها محیط مناسبی را برای شروع ترک فراهم می کنند. حتی اگر قطعه در شرایط عادی استفاده شود، این تنش های پنهان در کنار محیط خورنده می توانند زمینه ساز شروع شکست باشند.

تأثیر دما و محیط

دما نقش مهمی در شدت خوردگی تنشی دارد. افزایش دما معمولاً سرعت واکنش های شیمیایی را بالا می برد و به نفوذ سریع تر مواد خورنده به درون فلز کمک می کند. از سوی دیگر، محیط های خاص مانند آب دریا، بخار داغ، محلول های کلرایدی و محیط های اسیدی یا قلیایی، بستری ایده آل برای گسترش SCC فراهم می کنند. برای مثال، فولادهای زنگ نزن در محیط های کلرایدی و آلومینیوم در محیط های قلیایی بیش از سایر شرایط در معرض خطر هستند.

جنس و ترکیب آلیاژها

تمام فلزات در برابر ترک خوردگی تنشی آسیب پذیر نیستند. ترکیب شیمیایی و ساختار فلز تعیین می کند که تا چه اندازه به SCC حساس است. آلیاژهای با مقاومت بالا معمولاً به دلیل ساختار متراکم تر و انرژی داخلی بالاتر، مستعد این نوع ترک هستند. برای مثال، فولادهای زنگ نزن آستنیتی، آلیاژهای نیکل، آلومینیوم و تیتانیوم در شرایط خاص می توانند دچار این مشکل شوند. انتخاب درست جنس و کنترل دقیق عناصر آلیاژی نقش کلیدی در پیشگیری دارد.

ترک خوردگی تنشی انواع گوناگونی دارد که هر کدام بر اثر عوامل مختلفی بوجود می آیند که در ادامه آن ها را معرفی می کنیم.

این نوع، رایج ترین شکل ترک خوردگی تنشی است و در اثر تماس فلز با محیط خورنده ایجاد می شود. یون های خورنده مانند کلراید، آمونیاک یا قلیا در سطح فلز نفوذ کرده و باعث شکست تدریجی آن می شوند. نکته خطرناک در SCC این است که رشد ترک می تواند بدون تغییر ظاهری محسوس اتفاق بیفتد، تا زمانی که قطعه ناگهان و به صورت ترد بشکند.

در این حالت، اتم های هیدروژن در حین فرآیندهایی مانند جوشکاری، آبکاری یا واکنش های شیمیایی وارد شبکه فلزی می شوند. این اتم ها درون فلز تجمع کرده و باعث ایجاد فشار داخلی می شوند. نتیجه، ترک های ریز و نامنظمی است که به مرور رشد می کنند. فولادهای پرکربن و آلیاژهای مقاوم به کشش بالا بیشتر در معرض این نوع شکست هستند.

وقتی فلز در معرض حرارت بالا و محیط خورنده قرار می گیرد، دو نوع ترک به وجود می آید:

در فرآیند جوشکاری، ناحیه جوش به دلیل سرد و گرم شدن سریع دچار تنش های پسماند می شود. اگر در کنار این تنش ها، محیط مرطوب یا خورنده وجود داشته باشد، ترک خوردگی تنشی در جوش یا اطراف آن اجتناب ناپذیر است. انتخاب الکترود مناسب، پیش گرم کردن و عملیات پس گرمایی می تواند از بروز این ترک ها جلوگیری کند.

بررسی ظاهری و میکروسکوپی

در مراحل اولیه، تشخیص ترک خوردگی تنشی با چشم غیرمسلح تقریباً غیرممکن است. با این حال، نشانه هایی مانند تغییر رنگ، نواحی براق یا خطوط بسیار ریز می تواند هشداردهنده باشد. در سطح میکروسکوپی، مسیر ترک ها معمولاً مارپیچی یا شبکه ای است و از مرز دانه ها عبور می کند. استفاده از میکروسکوپ الکترونی یا متالوگرافی می تواند ساختار شکست را به خوبی آشکار کند.

آزمون های غیرمخرب (NDT)

روش هایی مانند مایعات نافذ (PT)، ذرات مغناطیسی (MT)، فراصوتی (UT) و رادیوگرافی (RT) از مهم ترین ابزارهای شناسایی ترک هستند. این آزمون ها بدون آسیب زدن به قطعه، امکان شناسایی ترک های زیرسطحی را فراهم می کنند. انتخاب روش مناسب بستگی به نوع ماده، ضخامت قطعه و شرایط محیط دارد.

تحلیل شکست و ریشه یابی علت

اگر شکست اتفاق افتاده باشد، تحلیل سطح شکست و مقایسه آن با داده های عملیاتی می تواند منبع مشکل را مشخص کند. در فرآیند Failure Analysis مهندسان با بررسی نوع شکست، مسیر رشد ترک و ترکیب شیمیایی سطح، علت اصلی را شناسایی و راهکارهای اصلاحی ارائه می کنند.

انتخاب مناسب جنس و عملیات حرارتی

انتخاب آلیاژی که در برابر محیط خورنده مقاومت بالاتری دارد، نخستین گام پیشگیری است. همچنین عملیات حرارتی مناسب مانند تنش زدایی (Stress Relieving) می تواند تنش های پسماند را تا حد زیادی کاهش دهد. تنظیم دقیق زمان و دمای عملیات حرارتی باعث می شود ساختار فلز یکنواخت تر و پایدارتر شود.

کنترل تنش های پسماند

تنش های پسماند را می توان با روش هایی مانند پیش گرم کردن، شات پینینگ، یا تنش زدایی حرارتی کنترل کرد. طراحی فرآیند تولید باید به گونه ای باشد که از تمرکز تنش در نقاط خاص جلوگیری کند. در بسیاری از صنایع، کنترل تنش یکی از مهم ترین مراحل تضمین کیفیت قطعات حساس است.

استفاده از پوشش ها و بازدارنده های خوردگی

پوشش های محافظ مانند گالوانیزه، اپوکسی یا نیکل می توانند تماس فلز با محیط خورنده را به حداقل برسانند. همچنین استفاده از بازدارنده های خوردگی (Inhibitors) در محیط هایی مانند مخازن یا خطوط لوله می تواند تا حد زیادی احتمال SCC را کاهش دهد.

طراحی صحیح قطعه و شرایط کاری

طراحی مکانیکی نقش مهمی در مقاومت در برابر ترک خوردگی دارد. گوشه های تیز، تمرکز تنش و ضخامت های ناهمگون می توانند به نقاط بحرانی تبدیل شوند. طراح باید شرایط کاری واقعی، دما، فشار و نوع محیط را در محاسبات خود لحاظ کند تا احتمال شکست به حداقل برسد.

سؤالات متداول

فولادهای زنگ نزن، آلیاژهای نیکل، آلومینیوم و تیتانیوم در محیط های خاص مانند محلول های کلرایدی و بخار داغ مستعد SCC هستند.

به طور کامل نه، اما با انتخاب جنس مناسب، کنترل تنش ها و طراحی صحیح می توان احتمال آن را به حداقل رساند.

آزمون های غیرمخرب مانند فراصوتی و مایعات نافذ می توانند ترک های ریز را پیش از شکست نهایی شناسایی کنند.

در خستگی، شکست ناشی از بارگذاری های تکرارشونده است؛ اما در ترک خوردگی تنشی، محیط خورنده و تنش هم زمان باعث شکست می شوند.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.