ورق استیل، به دلیل مقاومت بالا در برابر خوردگی، ظاهر زیبا و قابلیت تحمل فشار، یکی از پرکاربردترین مواد در صنایع مدرن است. اما آنچه باعث می شود این ورق ها به اشکال و قطعات متنوع صنعتی تبدیل شوند، فرآیند شکل دهی ورق استیل است. این فرآیند مجموعه ای از عملیات مکانیکی و حرارتی است که باعث تغییر فرم ورق ها بدون کاهش استحکام یا کیفیت سطحی آن ها می شود. درک اصول شکل دهی، نه تنها برای مهندسان و تولیدکنندگان اهمیت دارد، بلکه برای خریداران آهن آلات و فعالان بازار فلز نیز حیاتی است تا بتوانند نوع ورق مناسب را برای کاربرد خود انتخاب کنند.

برای اطلاع از قیمت فولاد آلیاژی به روز، بهتر است نوسانات بازار جهانی فلزات و نوع ترکیب شیمیایی آلیاژ را بررسی کنید.

شکل دهی ورق استیل در صنایع گوناگونی از خودروسازی گرفته تا ساخت لوازم خانگی و تجهیزات نفت و گاز نقش تعیین کننده دارد. در صنعت خودرو، این فرآیند موجب تولید قطعاتی با وزن کم و استحکام بالا می شود. در صنایع غذایی و دارویی، استیل های شکل داده شده به دلیل مقاومت در برابر خوردگی، پایه ی تولید مخازن و تجهیزات بهداشتی هستند. بدون شکل دهی دقیق، هیچ یک از این صنایع نمی توانند محصولات بادوام و ایمن تولید کنند.

ویژگی های مکانیکی و فیزیکی ورق استیل

ورق استیل ترکیبی از سختی، انعطاف پذیری و مقاومت حرارتی است. این ویژگی ها به نوع آلیاژ و میزان کروم، نیکل و مولیبدن آن بستگی دارند. استیل های زنگ نزن (Stainless Steel) معمولاً انعطاف پذیری بالایی دارند، در حالی که انواع سخت تر مانند استیل 304 یا 316 برای قطعات مقاوم تر مورد استفاده قرار می گیرند. شناخت دقیق این خواص، شرط لازم برای انتخاب روش شکل دهی مناسب است.

نوع آلیاژ و ضخامت ورق

هرچه آلیاژ استیل سخت تر باشد، برای شکل دهی آن نیاز به نیروی بیشتری وجود دارد. ورق های ضخیم تر نیز در برابر تغییر فرم مقاومت بیشتری نشان می دهند. انتخاب ابزار و پارامترهای فرآیند باید بر اساس این دو عامل انجام گیرد تا از بروز ترک یا شکست جلوگیری شود.

دما و سرعت شکل دهی

افزایش دما، انعطاف پذیری استیل را بالا می برد و احتمال شکست را کاهش می دهد. در مقابل، سرعت زیاد شکل دهی می تواند تنش داخلی ایجاد کند. بنابراین، تنظیم دقیق دما و سرعت از مهم ترین فاکتورها برای رسیدن به فرم دلخواه با حداقل خطا است.

نوع تجهیزات و ابزار مورد استفاده

از پرس های مکانیکی گرفته تا دستگاه های CNC، انتخاب ابزار مناسب نقش مستقیم در کیفیت نهایی دارد. قالب های صیقلی، پرس های هیدرولیکی و سیستم های کنترلی دیجیتال به افزایش دقت و یکنواختی شکل کمک می کنند.

تغییرات نرخ دلار و هزینه واردات، تأثیر مستقیمی بر قیمت استیل در بازار ایران دارد.

نوردکاری (Rolling)

نوردکاری از ابتدایی ترین و مهم ترین روش های تغییر فرم ورق است. در این فرآیند، ورق از بین دو غلتک عبور می کند تا ضخامت آن کاهش یابد و به فرم دلخواه برسد.

نورد سرد و نورد گرم

در نورد گرم، ورق در دمای بالا (معمولاً بالاتر از ۱۰۰۰ درجه سانتی گراد) فشرده می شود که موجب افزایش انعطاف و حذف تنش های داخلی می گردد. در مقابل، نورد سرد در دمای اتاق انجام می شود و باعث ایجاد سطحی صاف تر و دقیق تر می گردد.

کاربردها و مزایا

نوردکاری در تولید ورق های صنعتی، لوله ها و پروفیل های فولادی کاربرد دارد. نورد سرد دقت ابعادی بالایی دارد، در حالی که نورد گرم برای تولید در حجم بالا مقرون به صرفه تر است.

خم کاری (Bending)

خم کاری یکی از پرکاربردترین روش های شکل دهی است که برای ساخت قطعات زاویه دار، شاسی ها و قاب ها استفاده می شود.

انواع روش های خم کاری (دستی، پرس، CNC)

در خم کاری دستی از ابزارهای ساده استفاده می شود، در حالی که در روش پرس یا CNC، فرآیند به صورت دقیق و خودکار انجام می گیرد. سیستم های CNC به دلیل تکرارپذیری و دقت بالا، گزینه ای ایده آل برای تولید انبوه هستند.

محدودیت ها و خطاهای رایج

در صورت عدم تنظیم فشار و زاویه، احتمال ترک خوردگی در محل خم وجود دارد. استفاده از قالب های مناسب و تنظیم دقیق نیرو از بروز این مشکلات جلوگیری می کند.

کشش عمیق (Deep Drawing)

این روش برای تولید قطعاتی با عمق زیاد مانند قاب ها، مخازن و فنجان های فلزی استفاده می شود.

هنگام خرید از فروشگاه های معتبر، حتماً به استاندارد و ضخامت محصول در کنار قیمت لوله استیل توجه کنید.

کشش عمیق باعث می شود ورق استیل بدون بریدگی به صورت سه بعدی فرم گیرد، به ویژه برای تولید ظروف صنعتی، بدنه ماشین لباس شویی یا قطعات خودرو.

مزایا و معایب

مزیت اصلی آن تولید قطعات یکپارچه و بدون درز است، اما در صورت انتخاب نادرست جنس یا روانکار، ممکن است ترک یا چروک در ورق ایجاد شود.

فرم دهی چرخشی (Spinning)

در این روش ورق استیل روی یک قالب دوار قرار گرفته و با نیروی غلتشی فرم می گیرد.

اصول فرآیند

در حین چرخش، فشار یکنواختی روی ورق اعمال می شود تا شکل مخروطی یا کروی به خود بگیرد.

کاربرد در قطعات مخروطی و گرد

از این روش برای تولید قطعاتی مانند چراغ های صنعتی، ظروف مخروطی، و قطعات دکوراتیو استفاده می شود.

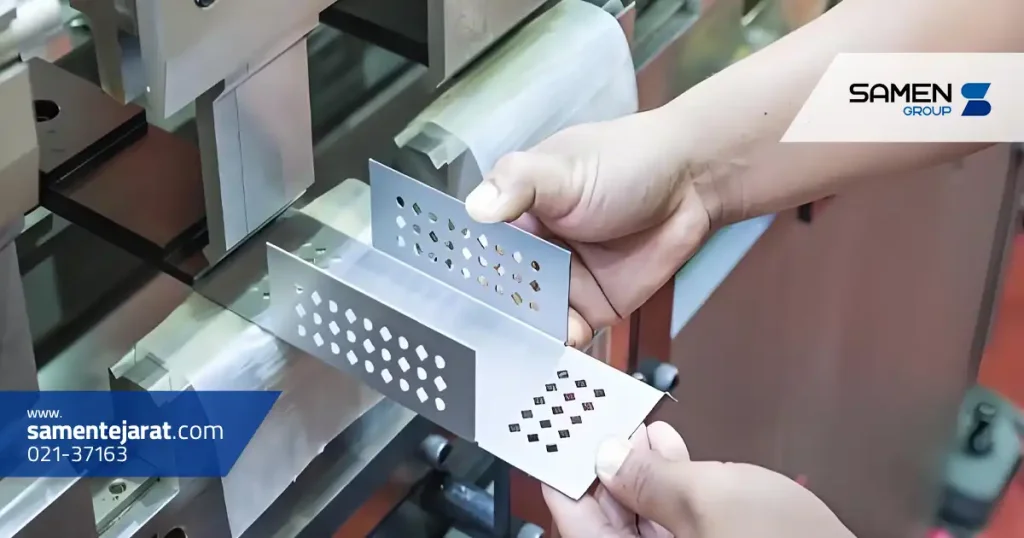

پرس کاری (Stamping)

پرس کاری شامل مجموعه ای از عملیات از جمله برش، سوراخ کاری و برجسته سازی است.

برش، سوراخ کاری و برجسته سازی

در این فرآیند ورق در قالب قرار می گیرد و با اعمال نیرو شکل می گیرد یا برش داده می شود.

تجهیزات مورد استفاده

پرس های مکانیکی و هیدرولیکی بسته به دقت و حجم تولید انتخاب می شوند.

هیدروفرمینگ (Hydroforming)

هیدروفرمینگ یکی از مدرن ترین روش های شکل دهی است که با استفاده از فشار سیال انجام می شود.

فرآیند و اصول کار

در این روش به جای قالب سخت، از مایع با فشار بالا استفاده می شود که ورق را درون قالب فلزی شکل می دهد.

کاربرد در قطعات دقیق صنعتی

این روش در صنایع خودروسازی، هوافضا و ساخت تجهیزات پزشکی کاربرد دارد و دقت ابعادی بسیار بالایی ارائه می دهد.

تفاوت در نوع آلیاژ، ضخامت و روش تولید می تواند باعث اختلاف قابل توجهی در قیمت ورق استیل شود.

دقت ابعادی و کیفیت سطح

نورد سرد و هیدروفرمینگ بالاترین کیفیت سطحی را دارند، در حالی که خم کاری دستی دقت پایین تری ارائه می دهد.

هزینه و بهره وری

روش های مکانیکی مانند پرس کاری هزینه ی اولیه ی کمتری دارند، اما در تولید انبوه، سیستم های CNC و هیدروفرمینگ مقرون به صرفه ترند.

قابلیت تولید انبوه

فرآیندهایی مانند نورد و پرس کاری مناسب تولید انبوه اند، در حالی که فرم دهی چرخشی بیشتر برای تولید محدود یا سفارشی استفاده می شود.

ترک خوردگی و شکست در ورق

استیل در اثر فشار بیش از حد یا انتخاب نامناسب آلیاژ ممکن است دچار شکست شود. استفاده از دمای مناسب و کنترل فشار از بروز این عیب جلوگیری می کند.

برگشت فنری (Springback)

پس از برداشتن فشار، ورق ممکن است کمی به حالت اولیه بازگردد. برای جبران این پدیده، زاویه خم بیشتر از مقدار مورد نظر تنظیم می شود.

تغییر ضخامت و اعوجاج

در برخی روش ها، به ویژه کشش عمیق، ضخامت ورق در نقاط مختلف تغییر می کند. انتخاب صحیح پارامترهای فرآیند برای کنترل این موضوع حیاتی است.

با افزایش تقاضا در صنایع ساختمانی و نفت و گاز، قیمت میلگرد استیل نیز طی ماه های اخیر روند صعودی داشته است.

انتخاب مناسب ابزار و قالب

کیفیت قالب تأثیر مستقیمی بر دقت نهایی دارد. قالب های صیقلی از جنس فولاد سخت شده باعث کاهش اصطکاک و افزایش عمر تجهیزات می شوند.

کنترل نیرو و سرعت عملیات

تنظیم دقیق نیروی اعمالی باعث جلوگیری از ترک، چروک و تغییر ضخامت می شود. استفاده از سیستم های هوشمند CNC در این زمینه نقش مهمی دارد.

به کارگیری روانکارهای مناسب

روانکارها باعث کاهش اصطکاک، جلوگیری از خراش سطح و بهبود حرکت ورق در قالب می شوند. در فرآیندهای دمای بالا، انتخاب نوع روانکار مقاوم در برابر حرارت اهمیت ویژه ای دارد.

سؤالات متداول

در صورتی که فرآیند به درستی کنترل شود، تغییر مقاومت ناچیز است و می توان با عملیات حرارتی بعدی آن را جبران کرد.

روش های نورد، پرس کاری و هیدروفرمینگ به دلیل سرعت بالا و دقت مناسب، برای تولید انبوه گزینه های بهتری هستند.

خیر، آلیاژهای دارای سختی بالا مانند استیل های مارتنزیتی انعطاف کمتری دارند و معمولاً نیازمند پیش گرمایش یا ابزار مخصوص هستند.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.