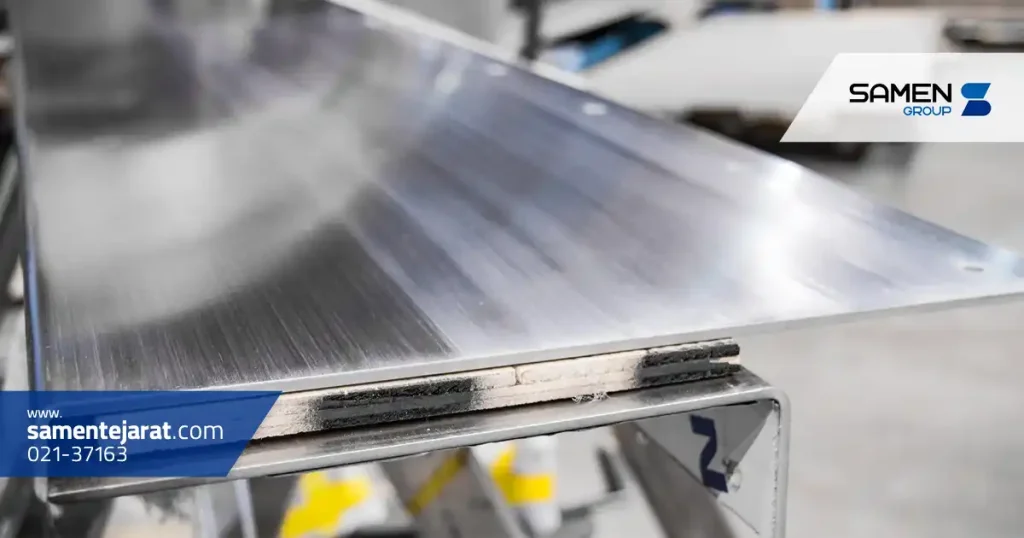

پولیش دهی فولاد، فرآیندی است که با هدف اصلاح، هموارسازی و براق سازی سطح انجام می شود تا فولاد از یک قطعه خام و ناصاف، به جنسی چشم نواز، مقاوم و استاندارد تبدیل گردد. در نگاه اول، پولیش شاید تنها یک عملیات زیبایی به نظر برسد، اما در واقع زیرساخت بسیاری از صنایع دقیق و حساس بر پایه همین فرآیند شکل می گیرد. روند پولیش نه تنها سطح فولاد را از نظر ظاهری ارتقا می دهد، بلکه عملکرد آن را در برابر خوردگی، اصطکاک و فرسایش نیز تقویت می کند.

فولادی که سطحی صیقلی دارد، کمتر آلودگی را جذب می کند، راحت تر تمیز می شود و طول عمر بیشتری خواهد داشت. این عوامل در صنایع تجهیزات پزشکی، غذایی، نفت و گاز و حتی معماری، نقشی حیاتی دارند. در نتیجه، پولیش دهی فولاد تنها یک مرحله تکمیلی نیست؛ بلکه تضمین کننده کیفیت و دوام نهایی محصول است.

هنگام انتخاب روش مناسب پولیش دهی، آگاهی از قیمت فولاد آلیاژی می تواند به برآورد دقیق تر هزینه های تولید کمک کند.

پولیش سطح فولاد را از یک بافت خام و خشن به ساختاری یکنواخت، براق و انعکاس پذیر تبدیل می کند. این تغییر ظاهری نه فقط برای زیبایی، بلکه برای عملکرد بهتر نیز اهمیت دارد. زمانی که سطح فولاد بدون خراش و ناهمواری باشد، کمتر دچار ترک های ریز یا نقاط ضعف ساختاری می شود و احتمال شروع خوردگی نیز کاهش می یابد.

در بسیاری از صنایع، استانداردها بر مبنای زبری سطح تعریف می شوند و پولیش دهی ابزار اصلی رسیدن به این استانداردهاست. سطحی که زبری کنترل شده دارد، در برابر رسوب مواد شیمیایی یا ذرات جامد مقاوم تر است و پاسخ مکانیکی بهتری نیز از خود نشان می دهد.

کاربردهای صنعتی پولیش دهی فولاد

پولیش دهی فولاد تقریباً در تمام صنایع سنگین و سبک نقش دارد. در صنایع پزشکی، برای ساخت ابزارهای جراحی یا تجهیزات بیمارستانی که باید کاملاً بهداشتی باشند، سطح صیقلی فولاد امری ضروری است. در صنایع غذایی، این فرآیند از تجمع باکتری روی دیواره مخازن و تجهیزات جلوگیری می کند.

در صنعت نفت و گاز، پولیش دهی باعث کاهش اصطکاک و جلوگیری از خوردگی در لوله ها و اتصالات می شود. همچنین در معماری و دکوراسیون، فولاد براق در نمای ساختمان ها، مبلمان شهری و سازه های هنری جلوه ای مدرن و چشمگیر ایجاد می کند. حتی در صنعت خودرو، پولیش برای افزایش مقاومت و زیبایی قطعات داخلی و خارجی بسیار اهمیت دارد.

استفاده از سمباده و پدهای ساینده

پولیش مکانیکی، قدیمی ترین و رایج ترین روش صیقل دادن فولاد است. در این روش، سطح فولاد با استفاده از سمباده ها، پدهای ساینده یا اسکاچ های صنعتی تحت فشار قرار می گیرد تا خراش ها و ناهمواری ها از بین بروند. هرچه دانه بندی سمباده ریزتر باشد، سطح نهایی براق تر و هموارتر خواهد بود.

این روش در بسیاری از کارگاه ها و کارخانه ها استفاده می شود و مزیت اصلی آن کنترل پذیری بالاست. اپراتور یا دستگاه می تواند شدت، سرعت و نوع ساینده را تغییر دهد تا سطح فولاد به نتیجه مطلوب برسد.

پولیش با دستگاه های دوار و ارتعاشی

دستگاه های دوار، با چرخش یکنواخت دیسک های پولیش، سطح قطعه را به تدریج صاف می کنند. این دستگاه ها برای قطعات بزرگ یا صفحه ای بسیار مناسب اند. در مقابل، دستگاه های ارتعاشی یا ویبره ای بیشتر برای قطعات کوچک و پیچیده به کار می روند و می توانند در یک چرخه طولانی، سطح قطعات را کاملاً یکنواخت کنند.

در تولید انبوه قطعات کوچک، روش ارتعاشی به دلیل قابلیت پردازش تعداد زیاد قطعه در هر بار، گزینه ای کارآمد و اقتصادی محسوب می شود.

مزایا و معایب پولیش مکانیکی

پولیش مکانیکی از نظر هزینه راه اندازی، دسترسی و تنوع ابزارها بسیار مناسب است. تقریباً تمام انواع فولادها را می توان با آن پرداخت کرد و کنترل کامل روی مرحله به مرحله پولیش وجود دارد.

اما این روش معایبی نیز دارد. تولید حرارت، ایجاد گرد و غبار، نیاز به اپراتور ماهر و احتمال ایجاد خراش های جدید از جمله نقاط ضعف پولیش مکانیکی است. همچنین رسیدن به سطحی کاملاً هموار و آینه ای شاید زمان برتر از سایر روش ها باشد.

در صنایع غذایی، سطح براق و صیقلی برای تجهیزات ساخته شده از ورق استیل ضروری است و این موضوع در تعیین قیمت ورق استیل نقش مهمی دارد.

اصول کار پولیش شیمیایی

در پولیش شیمیایی، سطح فولاد درون محلولی قرار می گیرد که با واکنش های کنترل شده، بخش های برجسته سطح را حل کرده و ساختاری صاف و یکنواخت برجای می گذارد. این فرآیند برخلاف روش مکانیکی نیازی به فشار فیزیکی ندارد و تمام نقاط سطح—even نقاط غیرقابل دسترسی برای ابزار—به صورت یکنواخت صیقل داده می شوند.

این روش برای قطعات با شکل های پیچیده مانند لوله های باریک، اتصالات داخلی یا قطعاتی با انحناهای زیاد بسیار کارآمد است.

محلول های رایج در پولیش شیمیایی

محلول های شیمیایی معمولاً ترکیبی از اسیدهای قوی، بازها، اکسیدکننده ها یا مواد فعال کننده سطح هستند. نوع محلول بسته به نوع فولاد انتخاب می شود؛ به طور مثال فولادهای زنگ نزن معمولاً با محلول هایی بر پایه اسید نیتریک یا اسید فسفریک پولیش می شوند.

این محلول ها به گونه ای طراحی شده اند که سطح فولاد را به صورت یکنواخت حل کنند و ظرافت و براقیت مطلوبی ایجاد نمایند.

کاربردها و محدودیت های این روش

پولیش شیمیایی بسیار مناسب برای قطعات پیچیده و تیراژهای بالا است. صنایع پزشکی، لوازم آزمایشگاهی و قطعات الکترونیکی بیشترین استفاده را از آن دارند.

با این حال، کنترل دقیق زمان، دما و ترکیب محلول ضروری است و در صورت عدم رعایت استانداردها، احتمال آسیب به قطعه وجود دارد. همچنین این روش نیازمند تجهیزات ایمنی و دفع مناسب مواد شیمیایی است.

لوله های استیل پس از فرآیندهای پولیش دهی عملکرد بهتری در برابر خوردگی دارند و همین موضوع باعث تفاوت در قیمت لوله استیل در مقایسه با نمونه های پولیش نشده می شود.

نحوه عملکرد پولیش الکتروشیمیایی

الکتروپولیشینگ یک فرآیند پیشرفته و دقیق است که در آن قطعه فولاد به عنوان آند درون یک الکترولیت قرار می گیرد. با اعمال جریان الکتریکی، لایه های میکروسکوپی سطح فولاد از بین رفته و سطحی بسیار هموار، براق و بدون آلودگی ایجاد می شود.

این روش نه تنها ظاهر را بهبود می دهد، بلکه ناخالصی ها، لبه های تیز، ذرات سطحی و نقاط تجمع آلودگی را نیز حذف می کند.

مزایای Electropolishing نسبت به سایر روش ها

الکتروپولیشینگ دقیق ترین روش براق سازی فولاد است و سطحی بسیار هموار با حداقل زبری ایجاد می کند. از جمله مزایا:

این ویژگی ها باعث شده این روش به استانداردی جهانی در صنایع حساس تبدیل شود.

صنایع استفاده کننده از پولیش الکتروشیمیایی

صنایع پزشکی، غذایی، دارویی، هوافضا و الکترونیک بیشترین استفاده را از الکتروپولیش دارند. در تجهیزات پزشکی، سطح صیقلی و بدون میکروب اهمیت حیاتی دارد. در قطعات هوافضا، کاهش زبری سطح به معنای کاهش اصطکاک و افزایش بازده است. صنایع دارویی نیز برای جلوگیری از آلودگی و تجمع ذرات به این روش وابسته هستند.

اصول فرآیند پولیش حرارتی

پولیش حرارتی روشی است که بر پایه حرارت بالا و کنترل شده انجام می شود. سطح فولاد در دمای خاصی قرار می گیرد تا لایه های نازک سطح ذوب شده و در نتیجه، ناهمواری ها از بین بروند. این روش بیشتر برای فولادهای خاص یا قطعاتی که گزینه های شیمیایی و مکانیکی برای آن ها مناسب نیست به کار می رود.

تأثیر حرارت بر سطح فولاد

گرما باعث نرم شدن سطح و یکنواخت شدن آن می شود. اگر این فرآیند با دقت انجام شود، سطحی براق و صاف ایجاد می کند. با این حال، کنترل دما اهمیت زیادی دارد؛ زیرا دمای بیش از حد می تواند ساختار کریستالی فولاد را تغییر داده و خواص مکانیکی آن را تحت تأثیر قرار دهد.

میزان هموارسازی و براقیت ایجادشده طی فرآیند پولیش می تواند عامل مهمی در تعیین قیمت میلگرد استیل برای کاربردهای صنعتی و ساختمانی باشد.

مقایسه از نظر هزینه

پولیش مکانیکی معمولاً کم هزینه ترین روش است، زیرا ابزارهای آن ارزان و در دسترس هستند. پولیش شیمیایی هزینه متوسطی دارد، اما نیازمند تجهیزات ایمنی و مواد مصرفی گران تر است. الکتروپولیشینگ بیشترین هزینه را دارد، زیرا تجهیزات تخصصی و مصرف انرژی بالاتری نیاز دارد. پولیش حرارتی نیز بسته به نوع تجهیزات ممکن است در دسته روش های گران قرار گیرد.

مقایسه از نظر کیفیت سطح نهایی

اگر کیفیت نهایی مهم ترین فاکتور باشد، الکتروپولیشینگ بهترین گزینه است و سطحی بسیار صیقلی ایجاد می کند. پولیش شیمیایی نیز کیفیتی مناسب و یکنواخت ارائه می دهد. پولیش مکانیکی کیفیت خوبی دارد اما ممکن است مقدار جزئی خراش باقی بماند. پولیش حرارتی کیفیت متوسطی ارائه می دهد و برای کاربردهای خاص مناسب است.

انتخاب روش مناسب بر اساس نوع کاربرد

انتخاب روش باید بر اساس نوع فولاد، بودجه پروژه، شکل قطعه، و کیفیت مورد نیاز صورت گیرد. برای قطعات حساس یا تجهیزات پزشکی، الکتروپولیش بهترین انتخاب است. برای قطعات بزرگ و عمومی، پولیش مکانیکی اقتصادی و کارآمد است. در قطعات پیچیده یا لوله های باریک، پولیش شیمیایی عملکرد مطلوبی دارد.

نوع فولاد و سختی سطح

فولادهای سخت تر نیازمند فشار یا زمان بیشتر هستند و ممکن است برخی روش ها مانند پولیش شیمیایی یا الکتروشیمیایی برای آن ها مناسب تر باشد. فولادهای نرم تر به خوبی با پولیش مکانیکی پرداخت می شوند.

سطح مورد انتظار و میزان براقیت

اگر براقیت آینه ای و حداقل زبری مورد نیاز باشد، الکتروپولیشینگ بهترین گزینه است. برای براقیت متوسط یا کاربردهای عمومی، پولیش مکانیکی کفایت می کند.

هزینه و زمان مورد نیاز

در پروژه هایی که محدودیت بودجه یا زمان وجود دارد، پولیش مکانیکی سریع تر و ارزان تر است. اما اگر کیفیت سطح اولویت اصلی باشد، هزینه بالاتر روش های پیشرفته کاملاً توجیه پذیر خواهد بود.

سوالات متداول

بله، هرچه سطح یکنواخت تر و صاف تر باشد، خوردگی دیرتر آغاز می شود.

الکتروپولیشینگ دقیق ترین و براق ترین سطح را ایجاد می کند.

در بیشتر موارد بله، اما روش مناسب برای هر نوع فولاد متفاوت است.

زمانی که قطعه پیچیده باشد یا دسترسی به سطح آن دشوار باشد.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.