فولاد، این عنصر حیاتی تمدن صنعتی، از دل زمین و از ماده ای خام به نام سنگ آهن متولد می شود. مسیر تبدیل سنگ آهن به فولاد، سفری پیچیده اما شگفت انگیز است؛ سفری که از کوره های بلند آغاز می شود و با شکل گیری محصولات نیمه نهایی مانند شمش، بیلت، بلوم و تختال ادامه می یابد.

هرکدام از این محصولات نقشی منحصربه فرد در زنجیره تولید صنایع فلزی دارند و شناخت تفاوت های آن ها برای فعالان حوزه فولاد، مهندسان، و حتی خریداران صنعتی از اهمیت بالایی برخوردار است.

در واقع، هیچ محصول نهایی فولادی – چه میلگرد باشد، چه ورق یا تیرآهن – بدون عبور از این مراحل اولیه تولید نمی شود. ازاین رو، آشنایی با تفاوت میان این چهار نوع محصول نیمه نهایی، گامی کلیدی در درک فرآیند ساخت فولاد به شمار می رود.

فولاد آلیاژی به دلیل مقاومت بالا و کاربرد گسترده در تولید مقاطع صنعتی، نقش مهمی در تعیین قیمت فولاد آلیاژی در بازار فلزات و صنایع ساخت وساز دارد.

مراحل تبدیل آهن خام به محصولات نیمه نهایی

پس از استخراج سنگ آهن و فرآیند احیای آن، آهن خام در کوره های ذوب وارد چرخه ای می شود که در آن ناخالصی ها حذف و عناصر آلیاژی به ترکیب اضافه می گردد. سپس فولاد مذاب، برای تبدیل به شکل های اولیه و قابل استفاده در صنایع مختلف، در قالب هایی ریخته می شود.

در این مرحله، فولاد به یکی از چهار محصول اصلی نیمه تمام تبدیل می شود: شمش (Ingot)، بیلت (Billet)، بلوم (Bloom) و تختال (Slab). هرکدام از این ها پایه تولید نوع خاصی از محصولات نهایی هستند؛ از میلگرد و نبشی گرفته تا ورق و پروفیل.

اهمیت شناخت محصولات نیمه تمام در صنعت فولاد

شناخت دقیق تفاوت های این محصولات فقط یک دانش فنی نیست، بلکه در تصمیم گیری های اقتصادی، طراحی خطوط تولید، و حتی انتخاب مواد اولیه برای پروژه های بزرگ تأثیر مستقیم دارد. برای مثال، کارخانه ای که تمرکز بر تولید ورق های استیل دارد، نیازمند تختال است، در حالی که کارخانه میلگردسازی باید بیلت تهیه کند. انتخاب اشتباه در این مرحله می تواند هزینه ها را افزایش داده و کیفیت محصول نهایی را کاهش دهد.

شمش نخستین شکل فولادی است که پس از ریخته گری به دست می آید. در واقع، فولاد مذاب پس از خروج از کوره، داخل قالب هایی با ابعاد مشخص ریخته شده و پس از سرد شدن، به شکل یک بلوک فلزی صلب درمی آید که به آن شمش گفته می شود.

شمش ها معمولاً دارای سطح مقطع مربع یا مستطیل هستند و ابعاد آن ها بزرگ تر از سایر محصولات نیمه تمام است. این محصولات معمولاً در فرآیندهای نورد یا فورجینگ (آهنگری) برای تولید بیلت، بلوم یا قطعات صنعتی مورد استفاده قرار می گیرند.

کاربردهای شمش در صنعت

شمش فولادی به عنوان ماده اولیه در صنایع سنگین و ریخته گری مورد استفاده قرار می گیرد. از آن برای تولید انواع میلگرد، نبشی، سپری، تیرآهن و همچنین قطعات فورج شده استفاده می شود. بسیاری از کارخانجات فولادسازی شمش را به عنوان نقطه آغاز تولید خود می شناسند، زیرا این محصول قابلیت تغییرشکل بالا و ترکیب شیمیایی کنترل شده دارد.

مزایا و معایب استفاده از شمش

شمش ها از لحاظ خلوص و یکنواختی ترکیب شیمیایی، کیفیت بالایی دارند و به همین دلیل برای تولید محصولات با مقاومت بالا مناسب اند. با این حال، فرآیند تولید آن ها انرژی بر بوده و نرخ تبدیل به محصولات نهایی پایین تر از سایر اشکال ریخته گری پیوسته است. امروزه، بسیاری از کارخانجات برای بهبود بهره وری، تولید شمش را با روش ریخته گری مداوم (Continuous Casting) جایگزین کرده اند.

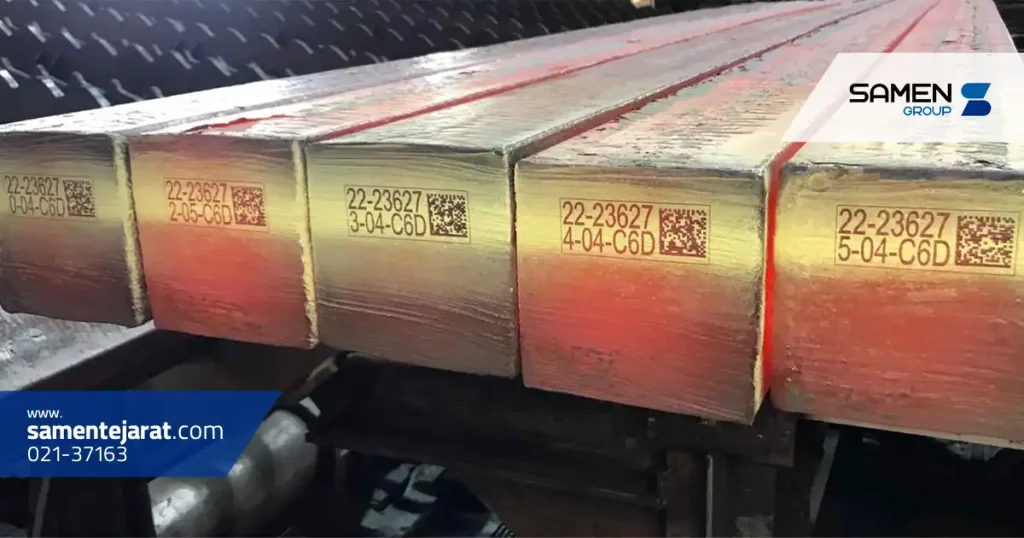

بیلت یا شمشال، یکی از محصولات نیمه تمام فولادی است که سطح مقطع آن معمولاً مربع شکل بوده و اندازه اضلاع آن کمتر از بلوم است (معمولاً تا ۱۵ سانتی متر). بیلت از نورد گرم شمش یا از ریخته گری مداوم به دست می آید و به دلیل فرم ظریف تر، به راحتی برای تولید محصولات طولی استفاده می شود.

کاربرد بیلت در تولید مقاطع طولی

بیلت ماده اولیه اصلی برای تولید محصولات ساختمانی و مقاطع طویل فولادی مانند میلگرد، مفتول، تیرآهن سبک، سیم و ناودانی است. در کارخانه های نورد، بیلت ها وارد کوره شده و پس از رسیدن به دمای مناسب، در غلتک ها نورد می شوند تا به اشکال مختلف مورد نیاز بازار تبدیل گردند.

تفاوت بیلت با شمش در ساختار و فرآیند تولید

تفاوت اصلی بیلت با شمش در ابعاد و نحوه تولید آن است. بیلت ها معمولاً از فرآیند ریخته گری مداوم به دست می آیند، در حالی که شمش ها به روش سنتی در قالب های جداگانه ریخته گری می شوند. از سوی دیگر، بیلت به دلیل یکنواختی در ساختار و کاهش عیوب سطحی، کیفیت بالاتری در تولید مقاطع نهایی دارد.

بلوم از نظر ظاهری بسیار شبیه بیلت است اما ابعاد بزرگ تری دارد. سطح مقطع آن معمولاً بیش از ۱۵ سانتی متر است و وزن بیشتری نسبت به بیلت دارد. از بلوم برای تولید مقاطع سنگین تر و صنعتی تر مانند تیرآهن، ریل قطار، سپری های فولادی و قطعات سازه ای استفاده می شود.

در واقع، بلوم پل ارتباطی میان شمش و بیلت است و نقش حیاتی در تولید قطعات سازه ای و زیرساختی ایفا می کند.

تفاوت بلوم با بیلت و شمش

بلوم از نظر ابعاد بین شمش و بیلت قرار دارد. از شمش سبک تر اما از بیلت ضخیم تر است. شمش معمولاً در تولید محصولات فورج شده استفاده می شود، در حالی که بلوم پایه تولید پروفیل ها و سازه های سنگین است. از لحاظ فرآیند تولید نیز، بلوم اغلب از ریخته گری مداوم یا نورد شمش های بزرگ تر حاصل می شود.

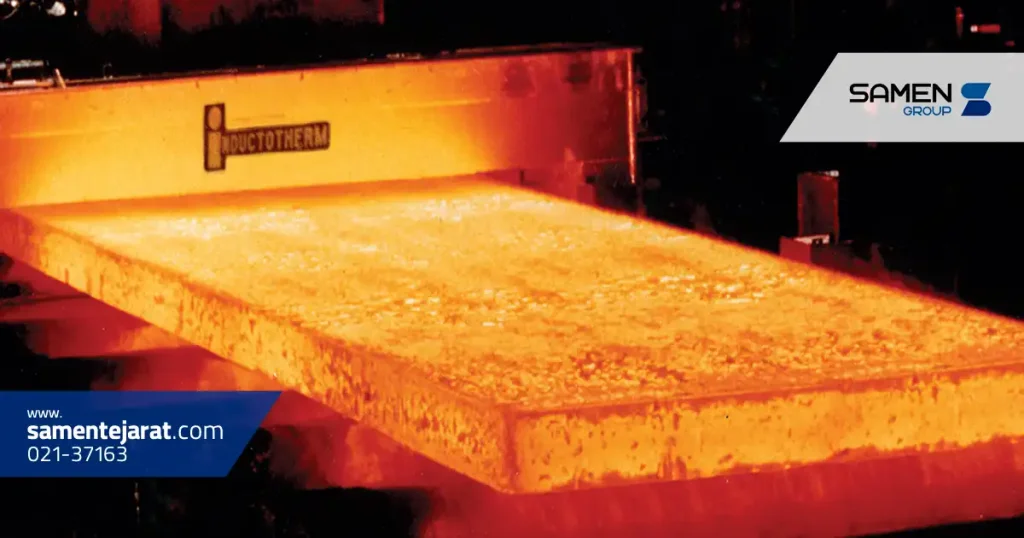

تختال یا اسلب محصولی است با سطح مقطع مستطیلی و ضخامت زیاد که از فرآیند ریخته گری مداوم فولاد مذاب تولید می شود. این قطعات معمولاً طول و عرض بالایی دارند و برای ساخت محصولات تخت فولادی استفاده می شوند. سطح مقطع اسلب به گونه ای طراحی می شود که پس از نورد، به صورت ورق یا کویل درآید.

موارد استفاده از اسلب در تولید ورق و محصولات تخت

کاربرد اصلی اسلب در تولید ورق فولادی، ورق استیل، ورق گالوانیزه، ورق رنگی و کویل های صنعتی است. کارخانه های بزرگ تولید ورق معمولاً مستقیماً اسلب را به عنوان ماده اولیه وارد خط نورد گرم می کنند تا ضخامت آن به ابعاد دلخواه برسد.

تفاوت اسلب با شمش، بیلت و بلوم

برخلاف سه نوع قبلی که سطح مقطع مربع دارند، اسلب دارای سطحی تخت و مستطیل شکل است. همین ویژگی، آن را برای تولید محصولات تخت مناسب می کند. از نظر کاربرد نیز، اسلب پایه تولید ورق ها و کویل هاست، در حالی که بیلت و بلوم بیشتر در تولید مقاطع طویل و سنگین به کار می روند.

مقایسه از نظر ابعاد و شکل هندسی

شمش ها معمولاً حجیم تر و با ابعاد بزرگ تری تولید می شوند، در حالی که بیلت ها و بلوم ها از نظر هندسی شبیه اند اما در اندازه تفاوت دارند؛ بیلت کوچک تر و بلوم بزرگ تر است. اسلب اما سطحی تخت دارد و ضخامت کمتری نسبت به طول و عرض خود دارد.

تفاوت در کاربردهای صنعتی

شمش بیشتر در صنایع ریخته گری و فورجینگ استفاده می شود، بیلت در تولید میلگرد و مقاطع سبک، بلوم برای تیرآهن و ریل و قطعات سنگین، و اسلب برای تولید ورق های فولادی و استیل. هرکدام از این محصولات، بخشی از زنجیره گسترده فولاد را تغذیه می کنند.

نحوه تولید و تبدیل هر یک به محصولات نهایی

شمش به روش سنتی در قالب ها ریخته گری می شود، در حالی که بیلت، بلوم و اسلب اغلب با روش ریخته گری مداوم تولید می شوند. سپس هرکدام از طریق فرآیند نورد گرم، به محصول نهایی مورد نظر تبدیل می گردند.

سوالات متداول

تفاوت اصلی در ابعاد و کاربرد است. بیلت برای تولید مقاطع سبک مانند میلگرد استفاده می شود، در حالی که بلوم در صنایع سنگین تر مانند تولید تیرآهن و ریل کاربرد دارد.

خیر، شمش شکل اولیه تر فولاد است که در قالب ریخته گری تولید می شود. بیلت از نورد یا ریخته گری مداوم شمش به دست می آید و ابعاد کوچک تر و ساختار یکنواخت تری دارد.

تختال پایه اصلی تولید ورق ها و محصولات تخت فولادی است و در کارخانه های نورد گرم استفاده می شود.

زیرا انتخاب نوع مناسب ماده اولیه تأثیر مستقیم بر کیفیت، هزینه تولید و عملکرد محصول نهایی دارد.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.