استنلس استیل، با مقاومت طبیعی در برابر خوردگی و دوام بالایش، یکی از پرکاربردترین فلزات در صنایع مختلف است. با این حال، در بسیاری از کاربردهای صنعتی، مقاومت سطحی استاندارد آن کافی نیست. سخت کاری سطحی استنلس استیل یک راهکار موثر برای افزایش مقاومت سایشی و طول عمر قطعات است، بدون اینکه ساختار داخلی یا انعطاف پذیری فلز به خطر بیفتد. این فرایند به گونه ای طراحی شده که تنها لایه ای نازک از سطح فلز تحت تغییرات ساختاری یا شیمیایی قرار می گیرد و خواص فیزیکی و مکانیکی داخلی قطعه دست نخورده باقی می ماند. از طرفی، هنگام انتخاب یا اجرای این فرایند، توجه به قیمت ورق استیل نیز اهمیت دارد، چون نوع آلیاژ، ضخامت و کیفیت سطح میتواند هم بر هزینهی نهایی خرید ورق و هم بر صرفهی اقتصادی سختکاری اثر مستقیم بگذارد.

در بسیاری از تجهیزات صنعتی، خصوصا ان هایی که با اصطکاک و نیروهای مداوم مواجه هستند، خرابی سطحی سریع می تواند منجر به کاهش بازدهی و افزایش هزینه های نگهداری شود. سخت کاری سطحی، با افزایش سختی و مقاومت به سایش، از تخریب زود هنگام جلوگیری می کند. به طور خاص در صنایع خودروسازی، هوافضا و پزشکی، طول عمر و قابلیت اطمینان قطعات تا حد زیادی به کیفیت سطح انها وابسته است. این تکنولوژی، پلی میان خواص مکانیکی فوق العاده و طول عمر واقعی عملکرد قطعات ایجاد می کند.

سخت کاری سطحی و سخت کاری عمیق از لحاظ عمق نفوذ و اثر بر فلز با یکدیگر متفاوت اند. در سخت کاری سطحی، تغییرات عمدتا در چند میلی متر ابتدایی سطح رخ می دهد و لایه داخلی فلز همچنان نرم و شکل پذیر باقی می ماند. این ویژگی اجازه می دهد تا قطعات تحت بارهای استرس بالا مقاومت داشته باشند، در حالی که انعطاف پذیری مورد نیاز برای شکل گیری یا خمش حفظ شود. بر خلاف ان، سخت کاری عمیق، تغییرات ساختاری را به عمق زیادی از فلز اعمال می کند که ممکن است منجر به شکنندگی در بعضی کاربردها شود. همچنین در انتخاب بین این دو روش، توجه به قیمت فولاد آلیاژی اهمیت دارد، زیرا نوع آلیاژ و هزینه تهیه ماده اولیه میتواند تعیین کند کدام فرایند از نظر فنی و اقتصادی برای کاربرد مورد نظر بهصرفهتر است.

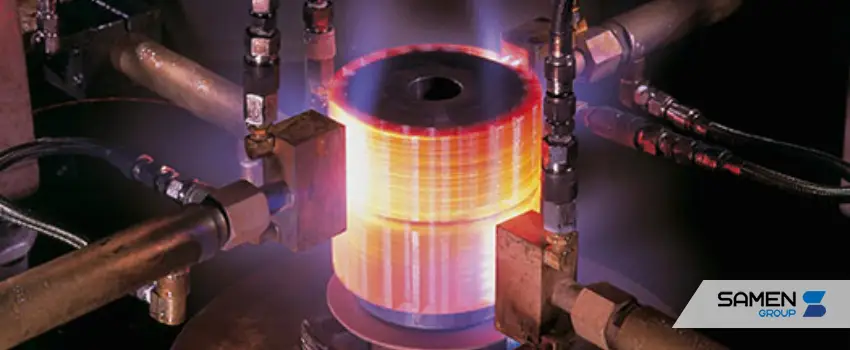

سختکاری سطحی به مجموعه فرایندهایی گفته میشود که در آنها فقط لایهی بیرونی قطعه سخت و مقاوم میشود، در حالیکه مغز قطعه چقرمه و انعطافپذیر باقی میماند؛ این کار باعث افزایش مقاومت به سایش، خستگی و ضربه در قطعاتی مثل چرخدندهها، میللنگها و شفتها میشود. روشهای سختکاری سطحی به طور کلی به دو دسته تقسیم میشوند: روشهای نفوذی و غیرنفوذی. در روشهای نفوذی، با افزودن عناصری مانند کربن یا نیتروژن به سطح، ترکیب شیمیایی لایهی بیرونی تغییر میکند؛ نمونههای رایج آن کربورهکردن، نیتراسیون، کربونیتراسیون و بوردهی هستند. در مقابل، روشهای غیرنفوذی بدون تغییر ترکیب شیمیایی سطح عمل میکنند و صرفاً با گرمکردن سریع و سردکردن ناگهانی لایهی سطحی، سختی ایجاد میشود؛ از مهمترین آنها میتوان به سختکاری القایی، سختکاری شعلهای و سختکاری لیزری اشاره کرد. انتخاب هر روش به جنس قطعه، عمق سختی مورد نیاز، شرایط کاری و هزینهی فرایند بستگی دارد و در کاربردهایی که قطعات لولهای درگیر سایش یا فشار هستند، توجه به قیمت لوله استیل نیز اهمیت پیدا می توضیح داد، چون نوع آلیاژ و ابعاد لوله میتواند هم روی انتخاب روش سختکاری و هم روی هزینهی نهایی پروژه اثرگذار باشد.

سخت کاری حرارتی بر اساس تغییرات دما در سطح استنلس استیل انجام می شود. در این فرایند، سطح فلز تا دمای مشخصی حرارت داده می شود و سپس با سرعت کنترل شده خنک می شود. این روش باعث افزایش سختی سطح و مقاومت سایشی می شود، بدون انکه ساختار داخلی فلز تحت تاثیر قرار گیرد. از مزایای این روش می توان به امکان اعمال روی قطعات با شکل پیچیده و کنترل دقیق سختی اشاره کرد. با این حال، دمای بیش از حد یا نرخ خنک سازی نامناسب می تواند منجر به ترک خوردگی سطح شود.

سخت کاری شیمیایی، فرایندی است که سطح فلز با واکنش های شیمیایی تغییر می کند. نیتروژن دهی، یکی از رایج ترین روش ها، باعث نفوذ اتم های نیتروژن به سطح می شود و یک لایه سخت و مقاوم به سایش ایجاد می کند. نمک پاشی یا کار با محیط های یونی دیگر نیز می تواند خواص مشابه ایجاد کند. این روش ها مزیت بزرگ کاهش تنش حرارتی و تغییر شکل را دارند و می توانند مقاومت سطحی را به طور قابل توجهی بالا ببرند، اما هزینه و زمان بیشتری نسبت به روش های مکانیکی دارند.

سخت کاری مکانیکی با اعمال نیروهای فیزیکی و تنش های مکانیکی روی سطح انجام می شود. روش هایی مانند سندبلاست، رولینگ و نورد سرد، باعث فشردگی و چگالش لایه سطحی فلز شده و مقاومت به سایش و خستگی را افزایش می دهند. یکی از مزایای این روش ها، امکان اعمال روی سطوح وسیع و بدون نیاز به تجهیزات حرارتی پیچیده است. با این حال، کنترل دقیق نیرو و سرعت فرایند برای جلوگیری از ترک خوردگی یا اعوجاج سطح حیاتی است.

اصلی ترین مزیت سخت کاری سطحی، افزایش مقاومت به سایش و خستگی است. با سخت تر شدن لایه سطحی، اصطکاک کاهش می یابد و قطعات طول عمر بیشتری پیدا می کنند. این ویژگی برای قطعات متحرک در ماشین آلات و تجهیزات صنعتی حیاتی است، زیرا باعث کاهش هزینه های نگهداری و توقف های تولید می شود.

یکی از چالش های سخت کاری، حفظ مقاومت طبیعی استنلس استیل به خوردگی است. فرایندهای مناسب سخت کاری سطحی، این خاصیت را بدون تغییر عمده در ساختار فلز داخلی حفظ می کنند. به عنوان مثال، نیتروژن دهی سطحی می تواند سختی بالا را فراهم کند و در عین حال مقاومت به خوردگی قطعه را حفظ نماید، که برای محیط های مرطوب و تماس با مواد شیمیایی اهمیت زیادی دارد.

با وجود مزایای متعدد، سخت کاری سطحی محدودیت هایی نیز دارد. عمق نفوذ محدود است و نمی تواند خواص سختی را در کل حجم فلز اعمال کند. همچنین برخی روش ها ممکن است هزینه بالاتر، نیاز به تجهیزات تخصصی و زمان طولانی تر فرایند داشته باشند. انتخاب روش نادرست یا کنترل ناصحیح پارامترها می تواند باعث ترک خوردگی، تغییر رنگ سطح یا اعوجاج قطعه شود.

در صنایع غذایی و دارویی، تجهیزات با استنلس استیل سخت کاری شده برای جلوگیری از سایش و خوردگی و حفظ بهداشت و کیفیت محصول استفاده می شوند. این قطعات معمولا در تماس مستقیم با مواد شیمیایی، شوینده ها و حرارت قرار دارند، بنابراین سخت کاری سطحی باعث طول عمر بیشتر و کاهش هزینه های نگهداری می شود.

قطعات موتور، گیربکس و سیستم های تعلیق خودروها تحت فشار و اصطکاک شدید قرار دارند. سخت کاری سطحی استنلس استیل، مقاومت به سایش و خستگی این قطعات را افزایش می دهد و قابلیت اطمینان خودرو را بهبود می بخشد. همچنین باعث کاهش سروصدا و ارتعاشات ناشی از اصطکاک در سیستم های متحرک می شود.

در تجهیزات پزشکی و ابزار دقیق، سخت کاری سطحی استنلس استیل علاوه بر افزایش مقاومت سایشی، دقت و کیفیت ابزار را حفظ می کند. این امر برای ابزارهای جراحی، پره های تجهیزات پزشکی و سنسورهای دقیق حیاتی است، زیرا هرگونه سایش یا تغییر شکل کوچک می تواند کارایی و دقت را کاهش دهد.

انتخاب روش مناسب سخت کاری سطحی بر اساس نوع قطعه، کاربرد ان و شرایط محیطی انجام می شود. عواملی مانند دمای کارکرد، نوع تماس با سطوح دیگر، نیاز به مقاومت به خوردگی و شکل قطعه تعیین کننده هستند. برای مثال، قطعات ظریف و حساس بهتر است با روش شیمیایی سخت کاری شوند تا از تغییر شکل جلوگیری شود.

هزینه و زمان اجرای فرایند نقش مهمی در تصمیم گیری دارند. روش های حرارتی و مکانیکی معمولا سریع تر و اقتصادی تر هستند، در حالی که روش های شیمیایی با دقت بالا هزینه بیشتری دارند. محاسبه صحیح هزینه و زمان، خصوصا در تولید انبوه، می تواند بازدهی فرایند و سود دهی را بهبود دهد.

هر روش سخت کاری، اثر متفاوتی بر سختی، انعطاف پذیری و ظاهر سطح دارد. تغییر رنگ، ایجاد تنش های داخلی و ترک های سطحی از جمله عوارض احتمالی هستند که باید در انتخاب روش لحاظ شوند. انتخاب دقیق پارامترهای فرایند و کنترل کیفیت پس از سخت کاری، تضمین کننده عملکرد بهینه قطعات خواهد بود.

نتیجه گیری

سخت کاری سطحی استنلس استیل، ابزاری قدرتمند برای افزایش طول عمر، مقاومت سایشی و دوام قطعات صنعتی است. با انتخاب روش مناسب و کنترل دقیق پارامترها، می توان خواص مکانیکی و مقاومت به خوردگی را بهینه کرد و هزینه های نگهداری را کاهش داد. این فرایند، پلی میان عملکرد عالی و دوام واقعی قطعات صنعتی ایجاد می کند و در صنایع مختلف، از خودروسازی تا تجهیزات پزشکی، نقش حیاتی دارد.

سختکاری سطحی فرایندی است که فقط لایه نازکی از سطح استنلس استیل را سختتر میکند تا مقاومت به سایش و خستگی بالا برود، در حالیکه مغز قطعه چقرمه و شکلپذیر باقی میماند.

در سختکاری سطحی، تغییرات محدود به چند میلیمتر از سطح است و هسته قطعه نرم میماند؛ اما در سختکاری عمیق، ساختار تا عمق زیادی سخت میشود که ممکن است باعث شکنندگی در برخی کاربردها شود.

بهطور کلی شامل روشهای حرارتی (مثل القایی یا شعلهای)، شیمیایی (مثل نیتروژندهی/نیتراسیون و نمکپاشی یونی) و مکانیکی (مثل سندبلاست، رولینگ و نورد سرد) هستند.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.