ورق استیل یکی از پرکاربردترین محصولات فلزی در جهان امروز است که پایه اصلی بسیاری از سازه ها، تجهیزات صنعتی و محصولات مصرفی را تشکیل می دهد. استیل یا فولاد زنگ نزن نوعی آلیاژ آهن است که با افزودن عناصری مانند کروم، نیکل، مولیبدن و منگنز به آن، مقاومت بسیار بالایی در برابر خوردگی، زنگ زدگی و تغییرات حرارتی پیدا می کند. این ویژگی باعث شده ورق استیل در محیط هایی که در معرض رطوبت، اسید، یا حرارت بالا هستند، عملکردی پایدار و مطمئن داشته باشد.

برای اطمینان از کیفیت و ترکیب دقیق عناصر در فرآیند تولید، بسیاری از صنایع سنگین ترجیح می دهند خرید فولاد آلیاژی از ثامن تجارت را انجام دهند تا از اصالت و استاندارد بودن مواد اولیه مطمئن باشند.

عناصر اصلی تشکیل دهنده استیل

استیل ترکیبی از آهن، کربن و عناصر آلیاژی دیگر است که هرکدام نقش ویژه ای در بهبود خواص فیزیکی و شیمیایی آلیاژ دارند. آهن به عنوان فلز پایه، ساختار اصلی را تشکیل می دهد و کربن سختی و استحکام را افزایش می دهد. کروم عنصر کلیدی در ایجاد خاصیت ضدزنگ است و نیکل به بهبود مقاومت در برابر حرارت و انعطاف پذیری کمک می کند. گاهی عناصری مانند مولیبدن، تیتانیوم یا سیلیسیم نیز به منظور افزایش دوام یا کنترل ساختار کریستالی اضافه می شوند.

نقش درصد نیکل و کروم در مقاومت ورق استیل

کروم و نیکل دو عنصر حیاتی در آلیاژ استیل هستند. کروم معمولاً بین ۱۰ تا ۲۰ درصد در ترکیب استیل وجود دارد و با تشکیل لایه ای نازک از اکسید کروم روی سطح فلز، از تماس اکسیژن و رطوبت با آهن جلوگیری می کند. نیکل نیز به ساختار فلز پایداری بیشتری می دهد و باعث می شود ورق استیل در شرایط حرارتی بالا یا در تماس با مواد شیمیایی قوی، خواص مکانیکی خود را از دست ندهد. در استیل های آستنیتی، حضور درصد بالای نیکل موجب انعطاف پذیری و جوش پذیری بالای آلیاژ می شود.

تأثیر ناخالصی ها بر کیفیت نهایی

وجود ناخالصی هایی مانند گوگرد، فسفر یا اکسیژن در ترکیب فولاد می تواند کیفیت نهایی ورق استیل را به شدت تحت تأثیر قرار دهد. این عناصر ممکن است باعث شکنندگی، ترک خوردگی یا کاهش مقاومت در برابر خوردگی شوند. در فرایندهای مدرن تصفیه فولاد، از روش های اکسیژن زدایی و تصفیه سرباره ای برای حذف این ناخالصی ها استفاده می شود تا استیل نهایی دارای ساختاری یکنواخت و مقاوم باشد.

مرحله اول – ذوب فلزات در کوره

تولید استیل با ذوب مواد اولیه در کوره های الکتریکی یا کوره قوس الکتریکی آغاز می شود. در این مرحله، قراضه های فولادی به همراه فروآلیاژها در دمایی حدود ۱۶۰۰ درجه سانتی گراد ذوب می شوند. کنترل دقیق ترکیب شیمیایی و دما در این مرحله اهمیت فراوانی دارد، زیرا کوچک ترین تغییر در نسبت عناصر می تواند خواص مکانیکی محصول نهایی را تغییر دهد.

مرحله دوم – ریخته گری و تهیه شمش استیل

پس از ذوب کامل، فولاد مذاب در قالب هایی ریخته می شود تا به شکل شمش، تختال (Slab) یا بلوم درآید. این شمش ها پایه اولیه نورد ورق هستند. در فرایند ریخته گری پیوسته (Continuous Casting)، فلز مذاب به صورت یکنواخت و بدون وقفه به داخل قالب های متحرک هدایت می شود تا محصولی با ساختار یکنواخت و عاری از حفره های گازی تولید گردد.

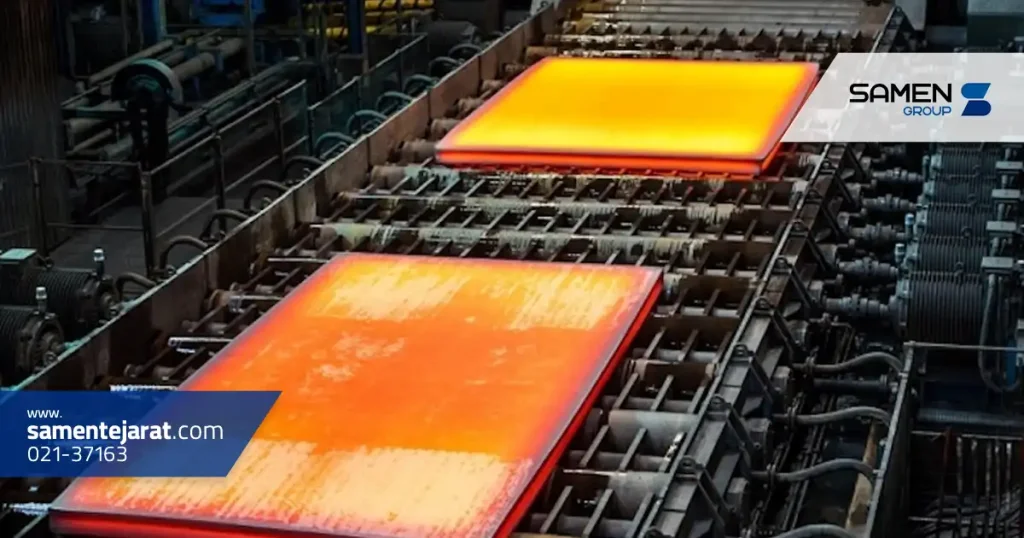

مرحله سوم – نورد گرم (Hot Rolling)

در نورد گرم، شمش های استیل در دمای بالا (معمولاً بالاتر از ۱۱۰۰ درجه سانتی گراد) از میان غلتک های سنگین عبور داده می شوند تا ضخامت آن ها کاهش یابد. این فرایند موجب تغییر شکل پلاستیکی و همگن سازی ساختار فلزی می شود. در نهایت ورق های ضخیم حاصل، به صورت کلاف (Coil) پیچیده و برای مراحل بعدی آماده می گردند.

مرحله چهارم – نورد سرد (Cold Rolling)

ورق های حاصل از نورد گرم پس از اسیدشویی برای حذف اکسیدهای سطحی، وارد مرحله نورد سرد می شوند. در این روش، کاهش ضخامت در دمای محیط و تحت فشار بالا انجام می گیرد. نورد سرد باعث افزایش صافی سطح، دقت ابعادی و استحکام مکانیکی ورق می شود و محصول نهایی ظاهری براق و صاف به خود می گیرد.

مرحله پنجم – عملیات حرارتی و آنیل کردن

پس از نورد سرد، ورق استیل ممکن است دچار سختی بیش ازحد شود. برای بازگرداندن چقرمگی و انعطاف پذیری مطلوب، از عملیات آنیل (Annealing) استفاده می شود. در این فرآیند، ورق تا دمای مشخصی حرارت داده شده و سپس به آرامی سرد می شود تا ساختار کریستالی آن بازآرایی گردد. نتیجه این مرحله، ورقی نرم تر و قابل فرم دهی تر است.

مرحله ششم – پرداخت نهایی و سطح دهی ورق استیل

در پایان، ورق های استیل تحت عملیات پرداخت قرار می گیرند تا سطح آن ها یکنواخت، براق و عاری از هرگونه نقص باشد. بسته به نوع کاربرد، ممکن است سطح ورق به صورت براق (BA)، مات (2B)، برس خورده (Brushed) یا طرح دار پرداخت شود. سپس ورق ها برش کاری، بسته بندی و برای انتقال به صنایع مصرف کننده آماده می گردند.

در خطوط انتقال مواد شیمیایی و صنایع غذایی، استفاده از لوله های ضدزنگ امری ضروری است و به همین دلیل، خرید لوله استیل با آلیاژ مناسب، گامی حیاتی در حفظ ایمنی و بهداشت محیط محسوب می شود.

ویژگی های مکانیکی و ظاهری هر روش

نورد گرم به دلیل انجام در دمای بالا، منجر به تغییرات ساختاری یکنواخت در فلز می شود و ورق هایی با استحکام بالا ولی سطح نسبتاً زبر تولید می کند. در مقابل، نورد سرد در دمای محیط انجام می شود و حاصل آن ورق هایی با تلرانس دقیق تر، سطح براق تر و مقاومت مکانیکی بالاتر است.

مزایا و معایب نورد گرم و سرد

نورد گرم نسبت به نورد سرد هزینه تولید پایین تری دارد و برای تولید ورق های ضخیم تر مناسب است، اما دقت ابعادی آن کمتر است. از سوی دیگر، نورد سرد به دلیل کنترل دقیق ضخامت و صافی سطح، گزینه ای ایده آل برای صنایع ظریف تر محسوب می شود، هرچند هزینه انرژی و زمان آن بالاتر است.

کاربرد هر نوع ورق در صنایع مختلف

ورق های نورد گرم معمولاً در صنایع سنگین مانند ساخت پل ها، مخازن تحت فشار و قطعات سازه ای کاربرد دارند. در مقابل، ورق های نورد سرد در تولید لوازم خانگی، قطعات خودرو، تجهیزات پزشکی و تزئینی مورد استفاده قرار می گیرند. انتخاب بین این دو نوع، بستگی مستقیم به نیاز فنی و ظاهری پروژه دارد.

مهندسان سازه برای افزایش استحکام و انعطاف در سازه های فلزی، اغلب به سراغ خرید میلگرد استیل می روند که در برابر خوردگی و فشار عملکردی ممتاز دارد.

تست های مقاومت، سختی و کشش

پس از اتمام مراحل تولید، ورق های استیل تحت آزمون های مکانیکی قرار می گیرند. این تست ها شامل آزمایش کشش (Tensile Test)، آزمون سختی (Hardness Test) و آزمون ضربه (Impact Test) هستند که به کمک آن ها استحکام تسلیم، حد نهایی کشش و میزان مقاومت در برابر شکست تعیین می شود.

بررسی ضخامت و صافی سطح

کنترل ضخامت و یکنواختی سطح از مهم ترین مراحل تضمین کیفیت است. با استفاده از تجهیزات دقیق اندازه گیری، ضخامت در نقاط مختلف ورق بررسی می شود تا مطمئن شوند تلرانس در محدوده استاندارد قرار دارد. صافی سطح نیز با میکروسکوپ های صنعتی و روش های نوری ارزیابی می شود تا از عدم وجود موج، خش یا فرورفتگی اطمینان حاصل گردد.

بسته بندی و آماده سازی برای ارسال

در مرحله پایانی، ورق های استیل به صورت کلاف یا شیت برش خورده، در پوشش های مقاوم به رطوبت و ضربه بسته بندی می شوند. بسته بندی اصولی نه تنها از آسیب فیزیکی در حمل ونقل جلوگیری می کند، بلکه از تماس ورق با عوامل خورنده در مسیر ارسال نیز پیشگیری می نماید.

انتخاب تأمین کننده ای معتبر برای خرید استیل نه تنها تضمین کننده کیفیت محصول است، بلکه می تواند هزینه های نگهداری و تعمیرات را در بلندمدت به طور قابل توجهی کاهش دهد.

سؤالات متداول

ورق استیل از ترکیب آهن، کربن و عناصر آلیاژی مانند کروم، نیکل و مولیبدن ساخته می شود که هرکدام نقش خاصی در مقاومت و انعطاف آن دارند.

تفاوت در دمای فرآیند نورد است. نورد گرم در دمای بالا انجام می شود و ورق هایی ضخیم تر و مقاوم تر تولید می کند، درحالی که نورد سرد در دمای محیط صورت می گیرد و ورق هایی براق تر و دقیق تر حاصل می شود.

استیل ضدزنگ در برابر زنگ زدگی مقاومت بالایی دارد، اما در شرایط خاص مانند تماس مداوم با کلر یا اسیدهای قوی، ممکن است دچار خوردگی موضعی شود.

کنترل ضخامت، تست های مکانیکی، بررسی صافی سطح و بسته بندی نهایی از جمله مراحل اصلی کنترل کیفیت هستند.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.