استیل، با آن ظاهر آرام و صیقلی اش، در دل صنایع پرهیاهوی امروز نقشی فراتر از یک فلز مقاوم بازی می کند. در الکترونیک، جایی که میلی مترها تعیین کننده اند و گرما و رطوبت می توانند عمر یک دستگاه را کوتاه کنند، استیل مثل پوستِ دومِ قطعات عمل می کند: محافظ، پایدار، و قابل اعتماد. در صنعت تولید برق هم، از نیروگاه های عظیم تا ایستگاه های کوچک تجدیدپذیر، استیل همان ستون بی صداست که فشار، دما، بخار، خوردگی و زمان را تاب می آورد.

در این مقاله قرار نیست فقط فهرستی از کاربردها ببینید؛ هدف این است که بفهمیم چرا استیل در برخی جاها بهترین انتخاب است و در برخی بخش ها انتخاب درست با شرط و شروط. همین نگاهِ دقیق است که یک محتوای صنعتی را از کلی گویی جدا می کند.

در پروژه های مرتبط با الکترونیک و تولید برق، خرید فولاد آلیاژی با ترکیب شیمیایی دقیق و استاندارد، نقش مهمی در افزایش دوام تجهیزات و کاهش هزینه های نگهداری بلندمدت دارد.

در الکترونیک، کوچک بودن قطعات باعث نمی شود فشار محیطی کوچک باشد. حرارت، رطوبت، گردوغبار، ضربه، نویز الکترومغناطیسی و حتی مواد شیمیایی تمیزکننده می توانند عملکرد دستگاه را مختل کنند. استیل در این میان، نقش بدنه امن و تکیه گاه پایدار را بازی می کند.

وقتی یک دستگاه قرار است سال ها در محیط صنعتی کار کند، دوام بدنه و اتصالات، به اندازه کیفیت برد مهم می شود. استیل در قاب ها، پایه ها، شاسی ها و براکت ها باعث می شود ضربه، فشار و خمش کمتر به اجزای حساس منتقل شود. همین موضوع در تجهیزاتی مثل تابلوهای کنترل، سیستم های مخابراتی صنعتی و تجهیزات شبکه در فضای باز حیاتی است.

مقاومت استیل در برابر حرارت و جریان الکتریکی

استیل نسبت به فلزاتی مثل مس و آلومینیوم رسانایی الکتریکی پایین تری دارد؛ این نکته در برخی کاربردها مزیت است، چون بدنه یا قاب کمتر در نقش مسیر جریان ناخواسته عمل می کند. از طرف دیگر، در محیط های گرم یا نزدیک منابع حرارتی، برخی گریدهای استیل تحمل خوبی دارند و تغییر شکل کمتری نشان می دهند.

البته اگر هدف انتقال سریع گرما باشد، آلومینیوم و مس معمولاً گزینه های بهتری اند؛ اما اگر هدف پایداری و مقاومت در کنار مدیریت حرارتی باشد، استیل می تواند انتخاب درست تری شود.

رطوبت دشمن خاموشِ الکترونیک است. اگر محفظه، کانکتورها، پیچ ها و براکت ها در برابر رطوبت ضعیف باشند، خوردگی می تواند از بیرون شروع شود و آرام آرام به داخل برسد: شل شدن اتصالات، افزایش مقاومت تماس، گرم شدن نقطه ای و در نهایت اختلال عملکرد.

استیل ضدزنگ با کاهش این ریسک ها، هزینه نگهداری را پایین می آورد و پایداری سیستم را بالا می برد؛ به خصوص در محیط های ساحلی، کارخانجات، گلخانه ها، سردخانه ها و فضای باز.

قابلیت شکل پذیری و ماشین کاری استیل

در تولید قطعات صنعتی الکترونیکی، همیشه نیاز به برش، خم کاری، پانچ، رزوه زنی یا جوشکاری هست. استیل در بسیاری از گریدها امکان ساخت قطعات دقیق را می دهد، هرچند ماشین کاری بعضی گریدهای ضدزنگ می تواند نسبت به فولادهای معمولی سخت تر باشد و ابزار مناسب بخواهد. اما نتیجه اغلب ارزشش را دارد: قطعه ای که عمرش طولانی تر است و دیرتر از فرم می افتد.

در انتخاب متریال برای محیط های خورنده و دماهای بالا، بررسی به روز قیمت ورق استیل 316 به مهندسان کمک می کند تا میان مقاومت، طول عمر و بودجه پروژه تعادل منطقی برقرار کنند.

استیل بیشتر از آنکه جزء الکتریکی باشد، پایه و پوسته ی الکترونیک است؛ اما همین پوسته، گاهی نجات دهنده عملکرد دستگاه می شود.

بردهای الکترونیکی معمولاً روی شاسی یا صفحه نصب می شوند. اگر این پایه تاب بردارد یا در برابر ضربه ضعیف باشد، لحیم ها ترک می خورند، کانکتورها شل می شوند و خطاهای عجیب به وجود می آید. استیل در شاسی، ریل های نصب، قاب ها و محفظه ها کمک می کند ساختار مکانیکی دستگاه محکم باقی بماند.

در تجهیزات صنعتی، استفاده از محفظه های استیل می تواند استانداردهای حفاظتی مثل مقاومت در برابر گردوغبار و پاشش آب را ساده تر قابل دستیابی کند، چون بدنه در برابر تغییر شکل و خوردگی مقاوم تر است.

در اتصالات، دو چیز حیاتی است: استحکام مکانیکی و ثبات تماس. بدنه برخی کانکتورها، قفل ها، گیره ها، پیچ ها و فنرها می تواند از استیل ساخته شود تا در طول زمان و تحت ارتعاش، شکل و فشار خود را حفظ کند. این کار مانع از شل شدن اتصال و افزایش مقاومت تماسی می شود.

البته بخش های رسانا معمولاً از مس یا آلیاژهای مس انتخاب می شوند؛ استیل بیشتر در نقش سازه و محافظ وارد می شود.

هیت سینک کلاسیک معمولاً آلومینیومی است، چون انتقال حرارت بالایی دارد و سبک است. اما استیل هم در سیستم های خنک کننده نقش دارد:

به بیان دقیق تر، استیل همیشه هیت سینکِ اصلی نیست؛ اما در معماری حرارتی دستگاه، می تواند نقش سازه ای یا حفاظتی مهمی داشته باشد.

محافظت الکترومغناطیسی (EMI Shielding) با استیل

نویز الکترومغناطیسی می تواند سیگنال ها را خراب کند، ارتباطات را مختل کند و استانداردهای صنعتی را به چالش بکشد. شیلدینگ EMI یعنی ایجاد یک مانع برای کاهش نفوذ یا انتشار امواج مزاحم. استیل به خاطر خواص مکانیکی و در برخی گریدها ویژگی های مغناطیسی، می تواند در ساخت محفظه های شیلد، کاورهای محافظ، و پارتیشن های داخلی استفاده شود.

نکته مهم این است که طراحی شیلدینگ فقط انتخاب جنس نیست؛ نحوه اتصال، درزها، گسکت ها و زمین کردن هم تعیین کننده اند.

برای ساخت قطعات مکانیکی مستحکم در تجهیزات صنعتی و نیروگاهی، اطلاع از قیمت میلگرد استیل 420 می تواند در تصمیم گیری فنی و اقتصادی تاثیر قابل توجهی داشته باشد.

صنعت برق، صنعتِ پایداری است. تجهیزات باید در طول شبانه روز و در شرایط سخت کار کنند؛ از بخار داغ گرفته تا آب شور، از گردوغبار تا سرمای شدید. در چنین جهانی، استیل نه صرفاً یک ماده، بلکه یک راهکار مهندسی است.

در نیروگاه های حرارتی، فشار و دما بالاست و بخار، خورنده و بی رحم. استیل در بخش هایی مثل لوله کشی، بویلرها، مبدل های حرارتی، اتصالات و سازه های پشتیبان استفاده می شود. انتخاب گرید مناسب در اینجا حیاتی است، چون محیط های دما بالا و چرخه های حرارتی می توانند خستگی حرارتی ایجاد کنند.

در نیروگاه های برق آبی، دشمن اصلی خوردگی ناشی از آب، رطوبت دائمی و در برخی مناطق، مواد معدنی و رسوبات است. استیل در توربین ها، شفت ها، پیچ و مهره ها، قطعات سازه ای و بخش هایی که تماس دائم با رطوبت دارند کاربرد پیدا می کند؛ به خصوص جایی که تعمیرات سخت و توقف نیروگاه پرهزینه است.

توربین بادی در برابر باد، بارگذاری متناوب و لرزش دائمی زندگی می کند. استیل در اتصالات، سازه ها، پیچ های پرقدرت، بخش های داخلی ناسل و اجزای انتقال قدرت به کار می رود. در مناطق ساحلی، موضوع خوردگی اهمیت دوچندان پیدا می کند و انتخاب گرید مقاوم تر می تواند هزینه های نگهداری را کاهش دهد.

در نیروگاه خورشیدی، دما بالا، تابش شدید و تغییرات دمایی روز و شب، چالش های همیشگی اند. استیل در سازه های نگهدارنده پنل ها، پیچ و مهره ها، پایه ها، محفظه اینورترها و تابلوها نقش دارد. همچنین در محیط های خورنده یا مناطق با رطوبت بالا، استیل می تواند طول عمر سازه ها را نسبت به فولادهای معمولی افزایش دهد.

در شبکه تولید و توزیع برق، فقط ژنراتور مهم نیست؛ هر قطعه ای که باعث ایمنی، دوام و دسترسی پذیری بهتر شود ارزش دارد.

در توربین ها و ژنراتورها، استیل در شفت ها، پوسته ها، قطعات سازه ای و بخش هایی که باید هم مقاوم باشند و هم ابعادی پایدار باقی بمانند استفاده می شود. انتخاب آلیاژ در اینجا به شرایط دمایی، نوع نیروگاه و فشارهای مکانیکی بستگی دارد.

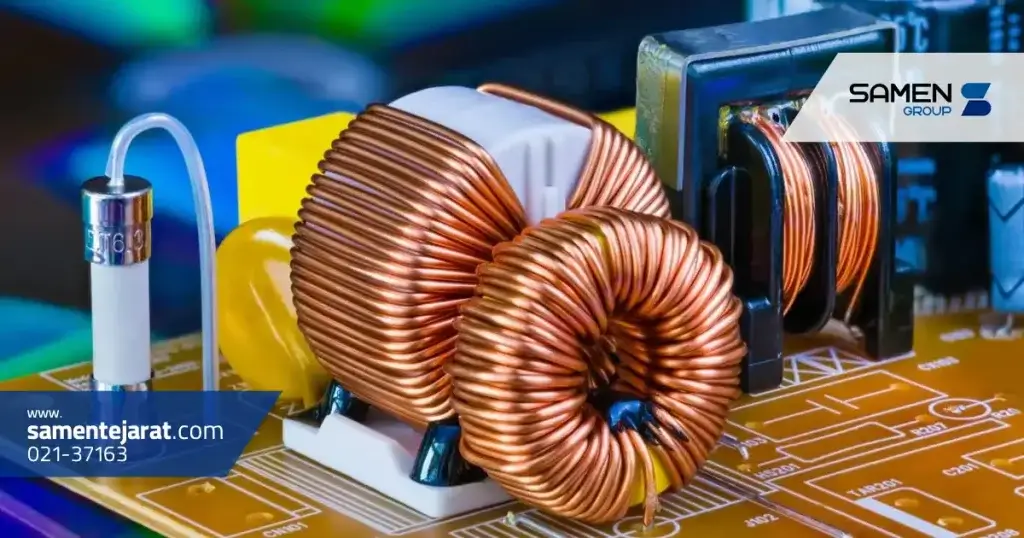

در ترانسفورماتورها، استیل معمولاً در بدنه، محفظه ها، اتصالات، پیچ و مهره ها و سازه های نگهدارنده نقش دارد. اهمیت این بخش ها کمتر از بخش الکتریکی نیست؛ چون هر نفوذ رطوبت یا خوردگی مکانیکی می تواند به خرابی های پرهزینه منجر شود.

کابل ها و محفظه ها باید در برابر ضربه، فشار، خوردگی و عوامل محیطی مقاوم باشند. استیل در گلندها، سینی کابل ها، کانال ها، جعبه های تقسیم صنعتی و محفظه های outdoor استفاده می شود. در صنایع سنگین و محیط های خورنده، این انتخاب می تواند یک سرمایه گذاری واقعی باشد.

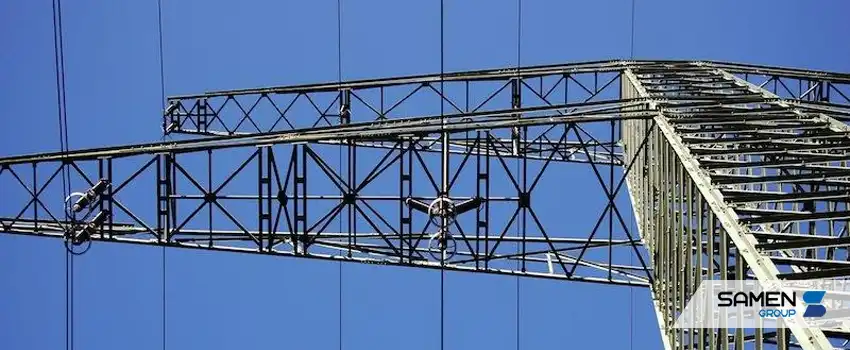

در سیستم انتقال و توزیع، استیل در سازه های پشتیبان، بست ها، اتصالات، تجهیزات حفاظتی، محفظه های کنترلی و بخش هایی که نیاز به دوام طولانی دارند به کار می رود. گاهی هم استیل های خاص در اجزایی استفاده می شوند که باید هم مقاوم باشند و هم در برابر شرایط جوی سخت، پایدار بمانند.

در طراحی محفظه ها و اجزای تزئنی صنعتی سیستم های برق و الکترونیک، توجه به کیفیت و قیمت لوله استل طلایی اهمیت دارد؛ چرا که این نوع استیل هم از نظر دوام و هم از نظر زیبایی بصری مزیت های خاص خود را ارائه می دهد.

استیل مثل هر ماده مهندسی دیگر، یک انتخاب مطلق نیست؛ یک انتخاب به شرط طراحی درست است.

مزایای فنی و اقتصادی استیل

مزایا معمولاً در چند محور خلاصه می شود:

وقتی هزینه کل مالکیت را نگاه کنید، استیل در بسیاری از پروژه های صنعتی، از گزینه های ارزان تر کم ریسک تر است.

اما چالش ها هم واقعی اند:

مقایسه استیل با آلومینیوم و مس

مقایسه درست، باید بر اساس کاربرد باشد، نه بر اساس محبوبیت فلزها:

در بسیاری از تجهیزات حرفه ای، بهترین نتیجه از ترکیب هوشمندانه به دست می آید: مس برای رسانایی، آلومینیوم برای مدیریت حرارت، استیل برای حفاظت و استحکام.

آینده صنعت برق و الکترونیک، آینده ی بهره وری و پایداری است. مواد هم باید هم پای این مسیر تغییر کنند؛ سبک تر، مقاوم تر، سازگارتر با محیط زیست، و قابل بازیافت تر.

نوآوری ها و آلیاژهای جدید استیل

در سال های اخیر تمرکز زیادی روی توسعه آلیاژهایی بوده که هم مقاومت خوردگی بالاتر بدهند و هم جوش پذیری و شکل پذیری مناسب داشته باشند. همچنین پوشش ها و پرداخت های سطحی پیشرفته تر، به استیل کمک می کنند که در محیط های خاص، عمر بسیار طولانی تری پیدا کند.

در الکترونیک، نیاز به محفظه های دقیق تر، سبک تر و مقاوم تر در برابر نویز، مسیر توسعه را به سمت طراحی های ترکیبی و استفاده از استیل در کنار مواد دیگر برده است.

نقش استیل در انرژی های تجدیدپذیر

با رشد انرژی های بادی و خورشیدی، سازه ها و تجهیزات در محیط های دورافتاده یا خورنده بیشتر نصب می شوند. استیل در اینجا به خاطر دوام، نگهداری کمتر و مقاومت محیطی، گزینه ای جدی است؛ مخصوصاً وقتی دسترسی سخت یعنی هزینه تعمیر بالا.

ملاحظات زیست محیطی و بازیافت استیل

استیل یکی از موادی است که قابلیت بازیافت بالایی دارد و ارزش اقتصادی چرخه بازیافت آن معمولاً حفظ می شود. این موضوع در پروژه هایی که نگاه بلندمدت و مسئولیت زیست محیطی دارند، امتیاز مهمی است. البته انتخاب گرید و مدیریت ضایعات و پوشش ها هم در میزان پایداری اثر دارد.

سوالات متداول

به دلیل وجود کروم، لایه ای نازک و پایدار روی سطح شکل می گیرد که جلوی واکنش های خوردگی را می گیرد. اما اگر این لایه آسیب ببیند یا محیط بسیار خورنده باشد، استیل هم می تواند دچار خوردگی شود.

اگر اولویت شما مقاومت در برابر ضربه، دوام بلندمدت و محیط خورنده است، استیل ضدزنگ معمولاً انتخاب مطمئن تری است. اگر وزن و دفع حرارت اولویت بالاتری دارد، آلومینیوم می تواند مناسب تر باشد. تصمیم درست به شرایط نصب و استانداردهای حفاظتی بستگی دارد.

در اغلب کاربردها آلومینیوم و مس برای هیت سینک مناسب ترند چون رسانایی حرارتی بالاتری دارند. استیل بیشتر در نقش سازه، قاب یا بخش های محافظتی سیستم خنک کننده استفاده می شود.

می تواند موثر باشد، اما نتیجه به طراحی شیلدینگ وابسته است: اتصال درست، کنترل درزها، زمین کردن و استفاده از گسکت ها تعیین کننده اند.

اگر در تماس مستقیم با فلزات خاص و در حضور رطوبت قرار گیرد، احتمال خوردگی گالوانیکی وجود دارد. با عایق کاری، انتخاب اتصال مناسب و طراحی صحیح می توان این ریسک را کاهش داد.