انرژی آبی، سال هاست که به عنوان یکی از پاک ترین و پایدارترین منابع تولید برق شناخته می شود؛ اما آنچه این منبع شریف انرژی را به جریان مطمئن و پایدار تبدیل می کند، فقط آب و اختلاف ارتفاع نیست، بلکه قلب تپنده ای به نام توربین است. توربینی که ساعت ها، روزها و سال ها، بدون وقفه زیر فشار آب، تنش های مکانیکی و محیطی سخت کار می کند.

در چنین شرایطی، انتخاب ماده مناسب برای ساخت توربین دیگر یک انتخاب ساده مهندسی نیست؛ یک تصمیم استراتژیک است که مستقیما روی طول عمر نیروگاه، هزینه های نگهداری و حتی میزان برق تولیدی اثر می گذارد. در سال های اخیر، نام استنلس استیل بیش از هر زمان دیگری در کنار توربین های آبی شنیده می شود؛ آلیاژی که آرام آرام جای خود را در قلب نیروگاه های آبی باز کرده و رقبای قدیمی را کنار زده است.

در این مطلب، قدم به قدم بررسی می کنیم که چرا استفاده از استنلس استیل در توربین های آبی رو به افزایش است، چه مزیت هایی ایجاد می کند و چگونه می تواند در مقایسه با سایر آلیاژها، انتخابی هوشمندانه تر باشد.

در تحلیل اقتصادی پروژه های نیروگاهی، آگاهی از قیمت روز فولاد آلیاژی به مهندسان کمک می کند تا گزینه های مقرون به صرفه را در مقایسه با استنلس استیل انتخاب یا رد کنند.

در توربین آبی، ماده سازنده فقط یک پوسته فلزی نیست؛ این ماده باید:

اگر ماده ای انتخاب شود که فقط از نظر قیمت اولیه جذاب باشد اما در طول زمان فرسوده شود، پروژه وارد چرخه ای از تعمیرات، توقف ها و هزینه های پنهان می شود. به همین دلیل است که در سال های اخیر، نگاه ها بیش از پیش به سمت استنلس استیل، به عنوان آلیاژی با رفتار پایدارتر و قابل اعتمادتر، متمایل شده است.

ضور داشته باشند و هر کدام نقشی در بهبود ویژگی های مکانیکی و مقاومت در برابر خوردگی های خاص ایفا کنند.

استنلس استیل یک آلیاژ واحد نیست؛ یک خانواده بزرگ است. چند گروه اصلی آن که در صنعت، مخصوصاً در حوزه آب و نیروگاه ها اهمیت دارند، عبارت اند از:

هر نیروگاه، بسته به شرایط آب، فشار، هندسه توربین و ملاحظات اقتصادی، می تواند از یک یا ترکیبی از این خانواده ها در قطعات مختلف توربین استفاده کند.

استنلس استیل فقط به دلیل «زنگ نزدن» مشهور نشده؛ بلکه مجموعه ای از ویژگی ها کنار هم قرار گرفته اند تا آن را به گزینه ای جدی برای تجهیزات نیروگاهی، به خصوص توربین های آبی، تبدیل کنند:

چالش های رایج در توربین های آبی

خوردگی و فرسایش در محیط های مرطوب

توربین آبی ساکن در محیطی آرام نیست؛ درون آن آب با سرعت بالا، همراه با ذرات معلق، تغییرات فشار و گاهی وجود مواد شیمیایی محلول جریان دارد. نتیجه این شرایط، ترکیبی از انواع خوردگی و فرسایش است:

اگر ماده سازنده توربین نتواند در برابر این عوامل مقاومت کند، به سرعت سطح آن زبر می شود، حفره ها و گودی ها شکل می گیرند و راندمان آیرودینامیکی توربین کاهش می یابد. این یعنی همان مقدار آب، برق کمتری تولید می کند.

نیاز به عمر طولانی و کاهش هزینه های نگهداری

نیروگاه آبی، یک سرمایه گذاری بلندمدت است. بازه های بازگشت سرمایه در این پروژه ها معمولاً سال ها و گاهی دهه ها طول می کشد. در چنین چارچوبی، هر توقف برنامه ریزی نشده، هر تعمیر اضطراری و هر تعویض قطعه بزرگ، می تواند توازن اقتصادی پروژه را بر هم بزند.

بنابراین مهندسان، به دنبال موادی هستند که:

در این میان، استنلس استیل با رفتار پایدار و قابل پیش بینی، در بسیاری از طراحی ها توانسته پاسخ قانع کننده ای به این نیازها بدهد.

فشار و تنش های مکانیکی بالا در عملکرد توربین ها

توربین های آبی، مخصوصاً در نیروگاه های بزرگ، تحت ترکیبی از تنش های پیچیده قرار دارند:

ماده ای که برای ساخت پره ها، شفت ها و پوسته ها انتخاب می شود، باید استحکام تسلیم و نهایی مناسبی داشته باشد، در برابر خستگی مکانیکی مقاوم باشد و در عین حال قابلیت ساخت و شکل دهی صنعتی را نیز حفظ کند. ترکیب این نیازها باعث شده است که نگاه ها به سمت آلیاژهایی برود که بین خواص مکانیکی و مقاومت محیطی تعادل برقرار می کنند؛ و استنلس استیل دقیقاً در همین نقطه می درخشد.

هنگام بررسی هزینه های اولیه ساخت توربین، توجه به قیمت ورق استنلس استیل امروز می تواند تأثیر قابل توجهی بر برآورد نهایی بودجه پروژه داشته باشد.

مقاومت بالا در برابر خوردگی و زنگ زدگی

اصلی ترین دلیل افزایش محبوبیت استنلس استیل در توربین های آبی، مقاومت مثال زدنی آن در برابر خوردگی است. در محیط هایی که فولاد کربنی به سرعت زنگ می زند، استنلس استیل با ایجاد لایه اکسید کروم محافظ، سطح خود را سالم نگه می دارد.

این مقاومت بالاتر در برابر خوردگی، پیامدهای مهمی دارد:

در نیروگاه هایی که آب دارای میزان قابل توجهی نمک یا یون های تهاجمی است، استفاده از گریدهای مناسب استنلس استیل، عملاً یک ضرورت طراحی محسوب می شود.

دوام بالا در شرایط سخت محیطی

شرایط کاری توربین های آبی، ترکیبی از رطوبت دائمی، تغییرات دما، تنش های مکانیکی و حضور ذرات معلق است. استنلس استیل در این بستر، دو نوع دوام ارائه می کند:

این دو نوع دوام، باعث می شوند که قطعات توربین، سال ها بدون نیاز به تعویض گسترده، در مدار بمانند. در نیروگاه هایی که در مناطق دورافتاده قرار دارند، این موضوع اهمیت بیشتری پیدا می کند، چون دسترسی به تجهیزات، نیرو و امکانات تعمیراتی همیشه ساده نیست.

کاهش هزینه های تعمیرات و نگهداری در بلندمدت

اگر فقط به قیمت اولیه مواد نگاه کنیم، ممکن است برخی گریدهای استنلس استیل گران تر از فولاد کربنی یا آلیاژهای قدیمی تر به نظر برسند؛ اما هزینه واقعی یک توربین، فقط در روز خرید آن شکل نمی گیرد، بلکه در تمام طول عمر پروژه محاسبه می شود.

استفاده از استنلس استیل می تواند:

در مجموع، نگاه هزینه کلی در طول دوره بهره برداری نشان می دهد که انتخاب استنلس استیل، در بسیاری از موارد، یک سرمایه گذاری هوشمندانه و اقتصادی است، نه صرفاً یک هزینه اضافی.

بهره وری بیشتر در عملکرد توربین ها

هر پره توربین، مانند بال یک پرنده در جریان سیال است؛ هر ناهمواری، هر حفره و هر ناصافی، مقاومتی در مسیر حرکت آب ایجاد می کند و بخشی از انرژی را هدر می دهد. استنلس استیل این امکان را فراهم می کند که:

نتیجه این ویژگی ها، راندمان پایدارتر و بالاتر در طول عمر توربین است. در پروژه هایی که هر درصد راندمان اهمیت دارد، این مزیت کوچک روی کاغذ، در عمل به اختلاف قابل توجهی در تولید سالانه انرژی تبدیل می شود.

حتی در بخش های تقویتی یا سازه ای برخی تجهیزات، تغییرات قیمت میلگرد استیل امروز می تواند روند تصمیم گیری مهندسان را در انتخاب مواد تحت تأثیر قرار دهد.

استنلس استیل در مقابل فولاد کربنی

فولاد کربنی، شاید قدیمی ترین و متداول ترین ماده در صنایع سنگین باشد. قیمت مناسب و سهولت ساخت، باعث شده که سال ها به عنوان گزینه اصلی در ذهن بسیاری از طراحان باقی بماند. اما در مواجهه با شرایط خاص توربین های آبی، فولاد کربنی ضعف های جدی دارد:

در مقابل، استنلس استیل به طور ذاتی در برابر خوردگی مقاوم است، یعنی وابسته به پوشش های موقت نیست. هرچند هزینه اولیه مواد و فرایند ساخت ممکن است بالاتر باشد، اما حذف بسیاری از هزینه های پوشش، رنگ آمیزی مجدد و تعمیرات ناشی از پوسیدگی، توازن هزینه را در طول زمان به نفع استنلس استیل تغییر می دهد.

استنلس استیل در مقابل برنز یا آلیاژهای دیگر

برنز و برخی آلیاژهای مسی، سال ها در قطعاتی از توربین های آبی، به ویژه در یاتاقان ها یا قسمت های خاص، استفاده شده اند. این آلیاژها مزایایی مثل مقاومت خوب در برابر خوردگی و رفتار مناسب در تماس با آب دارند؛ اما:

استنلس استیل، با تنوع بالای گریدها، به طراحان این امکان را می دهد که بسته به نیاز، ترکیبی از مقاومت مکانیکی، مقاومت خوردگی و هزینه مناسب را انتخاب کنند. در بسیاری از پروژه های جدید، به جای استفاده گسترده از آلیاژهای قدیمی، از گریدهای پیشرفته استنلس استیل بهره گرفته می شود که کارایی مشابه یا بالاتر را با مدیریت بهتر هزینه ها ارائه می دهند.

بررسی هزینه، عملکرد و طول عمر

در نهایت، انتخاب ماده در توربین های آبی را می توان در سه کلمه خلاصه کرد:

استنلس استیل، اگرچه ممکن است در نگاه اول هزینه مواد و ساخت بیشتری تحمیل کند، اما:

در بسیاری از تحلیل های اقتصادی، از رقبای سنتی پیشی می گیرد. از نظر عملکرد نیز، ترکیب مقاومت خوردگی، دوام مکانیکی و قابلیت پرداخت سطح، آن را به گزینه ای جذاب برای توربین های مدرن تبدیل کرده است.

پروژه های نیروگاه های آبی بین المللی

در سطح جهان، بسیاری از نیروگاه های جدید یا پروژه های نوسازی، در بخش هایی از توربین ها به طور گسترده از استنلس استیل استفاده می کنند. در سدها و نیروگاه هایی که:

طراحان به سمت استفاده از پره ها، رینگ ها و پوسته هایی از جنس استنلس استیل متمایل شده اند. گزارش ها و تجربیات عملی از این پروژه ها نشان می دهد که:

تجربیات شرکت های تولیدکننده توربین

شرکت های سازنده توربین در سطح جهانی، به خوبی تأثیر انتخاب مواد را در عملکرد محصولات خود مشاهده کرده اند. در بسیاری از کاتالوگ ها و مشخصات فنی جدید، استفاده از استنلس استیل در بخش های کلیدی توربین به عنوان یک ویژگی مهم محصول مطرح می شود.

این شرکت ها، بر اساس بازخورد نیروگاه ها و داده های میدانی، گزارش کرده اند که:

این تجربیات عملی، پشتوانه ای است برای این واقعیت که رشد استفاده از استنلس استیل در توربین های آبی، صرفاً یک مد صنعتی نیست، بلکه نتیجه مستقیم تحلیل داده ها، مقایسه عملکرد و جمع بندی اقتصادی است.

در طراحی سیستم های جانبی نیروگاه، مانند خطوط انتقال آب، بررسی قیمت لوله استیل امروز نقش مهمی در انتخاب مواد مناسب و مطمئن ایفا می کند.

سوالات متداول

فولاد معمولی در محیط های مرطوب و در تماس مداوم با آب، به سرعت دچار خوردگی و زنگ زدگی می شود و نیاز به پوشش های محافظ دارد. استنلس استیل به طور ذاتی در برابر خوردگی مقاوم است و لایه محافظ اکسید کروم روی سطح آن، از تخریب سریع جلوگیری می کند. این موضوع باعث می شود طول عمر قطعات توربین افزایش یابد و نیاز به تعمیرات مکرر کاهش پیدا کند.

هزینه اولیه استنلس استیل معمولاً بالاتر از برخی آلیاژهای دیگر است، اما اگر پروژه را در بازه زمانی طولانی بررسی کنیم، کاهش هزینه های تعمیرات، تعویض قطعات و توقف های ناگهانی، در بسیاری از موارد باعث می شود که انتخاب استنلس استیل از نظر اقتصادی به صرفه تر باشد.

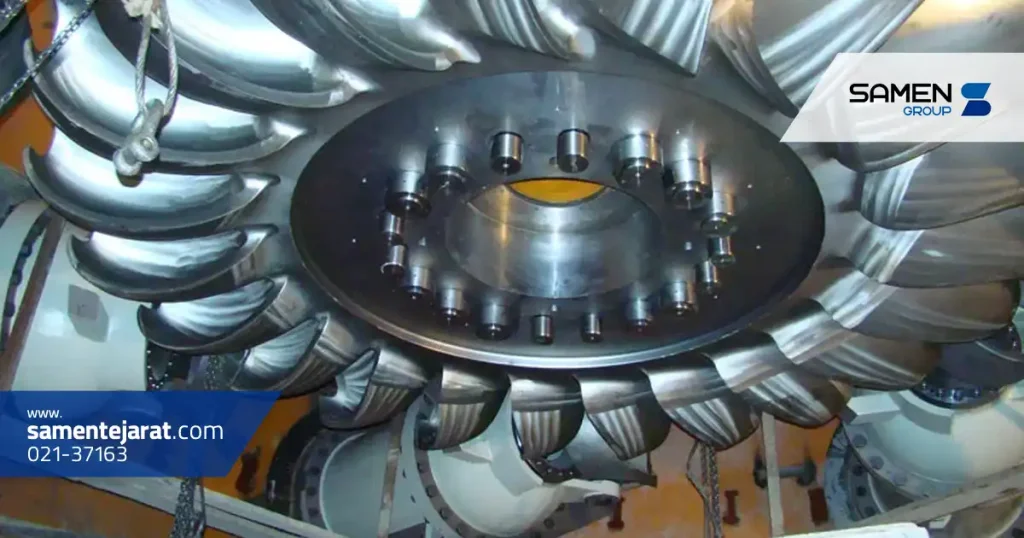

بسته به طراحی و شرایط کاری، بخش هایی مانند پره های رانر، استاتور، رینگ ها، پوسته ها و برخی قطعات در تماس مستقیم با جریان آب، از استنلس استیل یا ترکیبی از گریدهای مختلف آن ساخته می شوند تا هم مقاومت خوردگی و هم استحکام مکانیکی مناسب تأمین شود.

هیچ ماده ای به طور کامل در برابر کاویتاسیون مصون نیست، اما انتخاب گرید مناسب استنلس استیل، طراحی صحیح پروفیل پره ها و کنترل شرایط بهره برداری، می تواند شدت آسیب ناشی از کاویتاسیون را به شکل محسوسی کاهش دهد. در عمل، استنلس استیل نسبت به بسیاری از آلیاژهای سنتی، رفتار پایدارتر و مقاوم تری در برابر این پدیده نشان داده است.

بله، در بسیاری از پروژه های نوسازی، قطعات قدیمی که از فولاد کربنی یا آلیاژهای دیگر ساخته شده اند، با قطعات جدید از جنس استنلس استیل جایگزین می شوند. این کار معمولاً عمر مفید سیستم را افزایش می دهد و هزینه های نگهداری آینده را کاهش می دهد، بدون آن که الزاماً نیاز به تغییر کامل طراحی نیروگاه باشد.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.