شکل پذیری یکی از مهم ترین ویژگی های فنی در فرآیندهای شکل دهی فلزات به شمار می رود. در صنایع مدرن، تولید قطعاتی با هندسه های پیچیده و دقت بالا بدون داشتن مواد اولیه با شکل پذیری مناسب تقریباً غیرممکن است. فولادهای ضد زنگ به دلیل خواص مکانیکی ویژه، مقاومت بالا در برابر خوردگی و قابلیت بازیافت، جایگاه برجسته ای در تولید قطعات صنعتی، به ویژه در فرآیند کشش عمیق دارند. در این مقاله، به بررسی عمیق ویژگی های شکل پذیری فولاد زنگ نزن، عوامل مؤثر بر آن، روش های ارزیابی و راهکارهای بهبود این خاصیت در فرآیند کشش عمیق می پردازیم.

در فرآیندهای شکل دهی، از جمله نورد، اکستروژن، خم کاری و کشش، فلز تحت نیروهای خارجی قرار می گیرد تا به شکل مطلوب درآید. هرچه شکل پذیری ماده بیشتر باشد، امکان تغییر شکل بدون شکست یا ترک خوردگی افزایش می یابد. فولادهایی با شکل پذیری بالا به تولیدکنندگان اجازه می دهند قطعاتی با ضخامت کم، دقت بالا و پایداری مکانیکی تولید کنند. در واقع، شکل پذیری بالا به معنی کاهش ضایعات، افزایش بهره وری و صرفه جویی در هزینه هاست؛ عواملی که برای شرکت هایی چون ثامن تجارت، که در زمینه تأمین و توزیع فولاد و استیل فعالیت دارند، اهمیت اقتصادی و فنی بالایی دارد.

برای اطلاع از قیمت فولاد آلیاژی امروز، بررسی ترکیب عناصر و نوع گرید اهمیت زیادی دارد چون مستقیماً بر خواص مکانیکی تأثیر می گذارد.

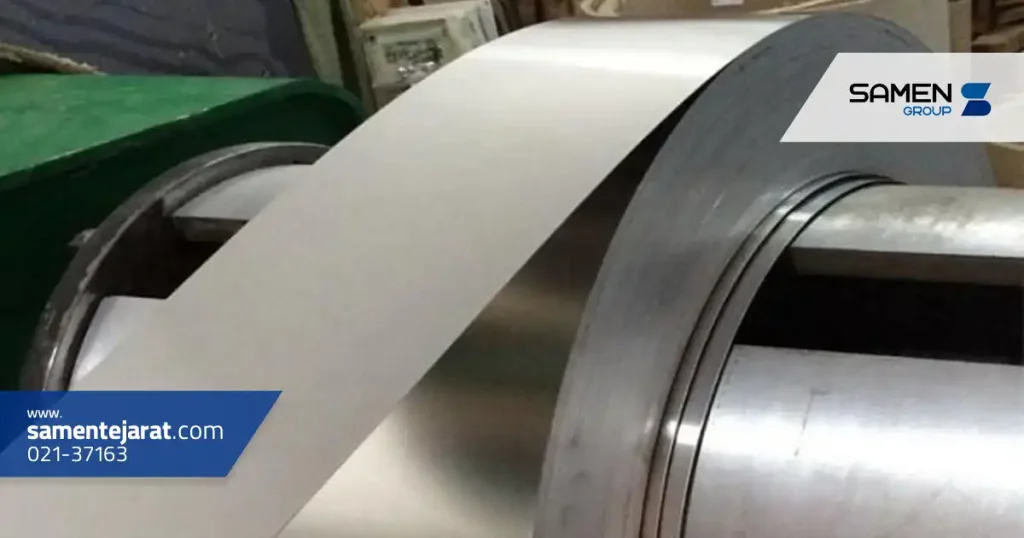

کشش عمیق فرآیندی است که در آن ورق فلزی با استفاده از سنبه و ماتریس به شکل قطعاتی با عمق زیاد تبدیل می شود. این روش برای تولید ظروف استیل، بدنه لوازم خانگی، قطعات خودرو و تجهیزات صنعتی کاربرد گسترده ای دارد. ویژگی کلیدی در موفقیت این فرآیند، توانایی ماده در تغییر شکل یکنواخت بدون پارگی یا چروکیدگی است. فولاد ضد زنگ به دلیل ترکیب منحصربه فردی از استحکام و انعطاف پذیری، یکی از گزینه های اصلی برای کشش عمیق محسوب می شود.

فولادهای زنگ نزن در سه خانواده ی اصلی آستنیتی، فریتی و مارتنزیتی تولید می شوند. نوع آستنیتی به ویژه در کشش عمیق کاربرد دارد زیرا دارای ساختار FCC (مکعبی وجوه مرکزدار) است که شکل پذیری بسیار بالایی را فراهم می کند. از این فولادها در ساخت قطعاتی مانند سینک ظرفشویی، فنجان ها، تانک ها و قطعات تزئینی استفاده می شود. مقاومت به خوردگی بالا، در کنار سطح براق و زیبای آن، موجب شده که فولاد ضد زنگ آستنیتی به گزینه ای ایده آل برای کاربردهای صنعتی و خانگی تبدیل شود.

منحنی تنش-کرنش فولاد ضد زنگ آستنیتی معمولاً دارای ناحیه کرنش گسترده و بدون شکست ناگهانی است. این رفتار باعث می شود ماده در حین فرآیند کشش، تنش را در سطح وسیع تری توزیع کند و از تمرکز تنش جلوگیری شود. رفتار ارتجاعی اولیه، ناحیه تسلیم نرم و کرنش همگن تا پیش از گردن زنی از نشانه های مهم این نوع فولاد است.

نوسانات بازار جهانی نیکل و کروم باعث شده قیمت استیل در ماه های اخیر با تغییرات محسوسی روبه رو شود.

نوع و جهت گیری دانه ها (تبلور و بافت فلزی)

ریزدانگی، یکنواختی بافت و جهت گیری مناسب بلورها تأثیر مستقیمی بر شکل پذیری دارند. فولادهایی با دانه های ریزتر، قابلیت تغییر شکل همگن تری دارند. کنترل تبلور مجدد در عملیات حرارتی یکی از ابزارهای کلیدی برای بهینه سازی این ویژگی است.

اثر سرعت تغییر شکل و دمای فرآیند

افزایش سرعت تغییر شکل معمولاً باعث افزایش دمای موضعی و کارسختی می شود. با این حال، در دماهای بالاتر از ۴۰۰ درجه سانتی گراد، انرژی فعال سازی بازآرایی نابجایی ها کاهش یافته و ماده نرم تر می شود. انتخاب دمای مناسب در فرآیند کشش عمیق می تواند تا حد زیادی از بروز ترک یا چین خوردگی جلوگیری کند.

نقش عملیات حرارتی و کارسختی

عملیات حرارتی آنیل، با کاهش تنش های درونی و بازیابی ساختار بلوری، نقش مهمی در بهبود شکل پذیری دارد. در مقابل، کارسختی ناشی از تغییر شکل های پیشین (مثل نورد سرد) باعث افزایش استحکام اما کاهش انعطاف پذیری می شود. در فرآیندهای صنعتی، توازن بین این دو عامل با کنترل دقیق زمان و دمای عملیات حرارتی برقرار می شود.

نوع روانکار و اصطکاک در فرآیند کشش عمیق

اصطکاک بین سطح قالب و ورق فلزی، یکی از عوامل بحرانی در موفقیت کشش عمیق است. استفاده از روانکارهای مناسب مانند گریس های پایه مولیبدن یا ترکیبات فسفاته می تواند از سایش و چسبندگی جلوگیری کند و جریان ماده را یکنواخت تر سازد.

هنگام انتخاب متریال مناسب برای پروژه های خطوط فرآیندی، بررسی دقیق قیمت لوله استیل در کنار مقاومت به خوردگی آن ضروری است.

آزمون های استاندارد (نظیر آزمون ارنشاو، آزمون فومینگ)

آزمون ارنشاو و فومینگ دو روش رایج برای ارزیابی رفتار کشش عمیق هستند. در این آزمایش ها، پارامترهایی نظیر عمق کشش، توزیع ضخامت و حالت شکست بررسی می شود تا قابلیت تغییر شکل بدون شکست ماده تعیین گردد.

نسبت حدی کشش (LDR) و معیارهای شکست

نسبت حدی کشش، معیاری کلیدی برای سنجش حداکثر توانایی کشیده شدن ورق بدون پارگی است. هرچه LDR بالاتر باشد، ماده شکل پذیرتر است. بررسی الگوهای شکست مانند گردن زنی و پارگی لبه ای نیز اطلاعات دقیقی از رفتار ماده ارائه می دهد.

مدل سازی عددی (شبیه سازی FEM) برای پیش بینی رفتار ماده

امروزه نرم افزارهای المان محدود (FEM) مانند Abaqus یا Ansys به مهندسان اجازه می دهند رفتار فولاد ضد زنگ را در شرایط مختلف فرآیند مدل سازی کنند. این روش نه تنها در کاهش آزمون های فیزیکی مؤثر است، بلکه به بهینه سازی طراحی قالب ها و پارامترهای فرآیند نیز کمک می کند.

تنوع گریدها و ضخامت ها باعث می شود قیمت ورق استیل بسته به نوع آلیاژ و روش تولید تفاوت قابل توجهی داشته باشد.

اصلاح ترکیب شیمیایی (افزایش نیکل، کاهش کربن)

افزودن نیکل باعث پایداری فاز آستنیت و افزایش شکل پذیری می شود. در مقابل، کاهش کربن و کنترل میزان نیتروژن مانع از تردی مرزدانه ای شده و خواص مکانیکی یکنواخت تری ایجاد می کند.

بهینه سازی پارامترهای فرآیند (سرعت، فشار، دما)

تنظیم دقیق سرعت سنبه، فشار اعمالی و دمای قالب می تواند از تمرکز تنش جلوگیری کند و تغییر شکل یکنواخت تری ایجاد کند. در صنعت، تنظیم این پارامترها بر اساس داده های تجربی و مدل سازی عددی انجام می شود.

استفاده از پوشش ها و روانکارهای پیشرفته

پوشش های سرامیکی و نیتریدی می توانند اصطکاک را تا حد زیادی کاهش دهند. همچنین استفاده از روانکارهای خشک بر پایه گرافیت یا MoS₂ در فرآیندهای با دمای بالا، بهبود قابل توجهی در جریان ماده ایجاد می کند.

عملیات حرارتی میان فرآیندی برای بهبود انعطاف پذیری

در فرآیندهای چندمرحله ای، اجرای عملیات آنیل میان فرآیند می تواند کرنش های تجمعی را کاهش داده و از شکست جلوگیری کند. این روش در تولید قطعات حساس نظیر مخازن تحت فشار بسیار رایج است.

فولادهای آستنیتی بهترین عملکرد را در کشش عمیق نشان می دهند، در حالی که فولادهای فریتی شکل پذیری متوسط و مارتنزیتی کمترین میزان را دارند. دلیل اصلی این تفاوت، ساختار بلوری و قابلیت تغییر فاز در حین فرآیند است.

نتایج عملی از صنایع خودروسازی و لوازم خانگی

در صنایع خودروسازی، استفاده از فولادهای زنگ نزن آستنیتی در تولید مخازن سوخت و قطعات تزئینی افزایش یافته است. در لوازم خانگی نیز، برندهای مطرح جهانی از گریدهای 304 و 316 برای تولید سینک، قاب و بدنه استفاده می کنند. این کاربردها نشان می دهد که کنترل دقیق ترکیب و فرآیند، کلید موفقیت در کشش عمیق است.

در پروژه های سازه ای و صنعتی، آگاهی از قیمت میلگرد استیل به طراحان کمک می کند تا انتخابی بهینه میان استحکام و هزینه داشته باشند.

سوالات متداول

خیر، تنها گریدهای آستنیتی مانند 304 و 305 دارای شکل پذیری کافی برای کشش های عمیق بدون شکست هستند.

با اصلاح ترکیب شیمیایی (افزایش نیکل و کاهش کربن)، انجام عملیات آنیل و استفاده از روانکارهای مناسب می توان شکل پذیری را بهبود داد.

زیرا در حین تغییر شکل، نابجایی ها در شبکه بلوری افزایش یافته و حرکت آن ها دشوار می شود که منجر به افزایش استحکام و کاهش انعطاف پذیری می گردد.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.