استنلس استیل یا همان فولاد زنگ نزن، یکی از مهم ترین آلیاژهای فلزی در دنیای امروز است که ترکیبی از مقاومت مکانیکی بالا و زیبایی ظاهری را در کنار دوام شیمیایی به ما هدیه می دهد. این آلیاژ به دلیل وجود درصد قابل توجهی کروم در ترکیب خود، خاصیت ضدزنگ پیدا کرده و در شرایطی که بسیاری از فلزات دچار خوردگی و زوال می شوند، همچنان استوار و بی تغییر باقی می ماند. همین ویژگی باعث شده است که استنلس استیل به نمادی از پایداری و کیفیت در صنایع مختلف بدل شود.

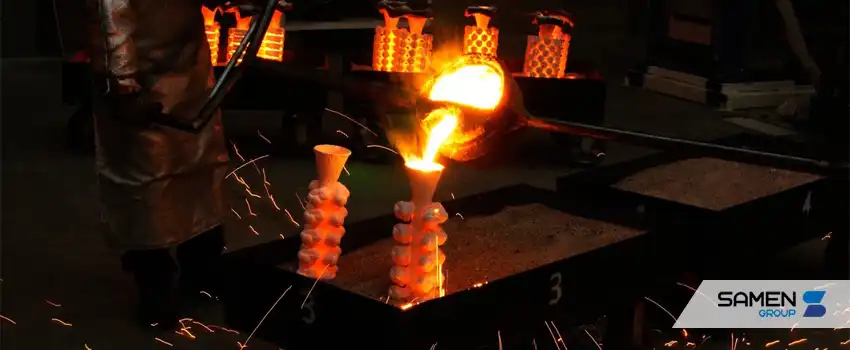

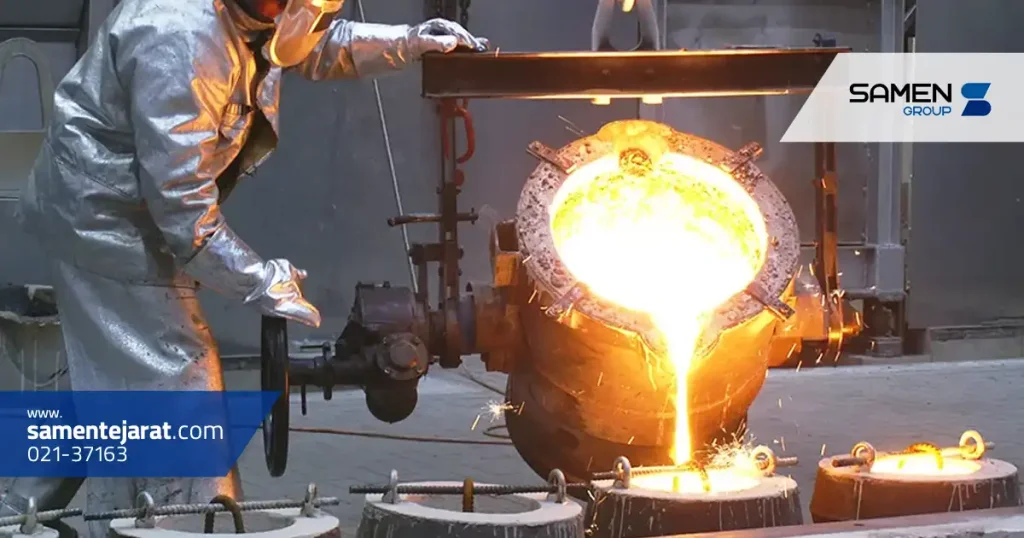

ریخته گری به عنوان یکی از کهن ترین و در عین حال پیشرفته ترین روش های شکل دهی فلزات، نقش محوری در تولید قطعات استنلس استیل ایفا می کند. بدون استفاده از روش های دقیق ریخته گری، بسیاری از قطعات پیچیده و ظریف که در صنایع گوناگون کاربرد دارند، هرگز به وجود نمی آمدند.انتخاب روش مناسب ریخته گری می تواند بر هزینه نهایی خرید استیل و قطعات تولیدی تأثیر مستقیم بگذارد.

ریخته گری استنلس استیل، نه تنها یک روش تولید، بلکه پلی میان علم مواد و فناوری کاربردی است. بسیاری از قطعات صنعتی دارای هندسه های پیچیده، دیواره های نازک یا کانال های داخلی هستند که ساخت آن ها با روش های ماشین کاری یا فورج تقریباً غیرممکن است. در اینجاست که ریخته گری قدرت خود را نشان می دهد.

علاوه بر امکان تولید اشکال پیچیده، ریخته گری در کاهش هزینه ها نیز تأثیر چشمگیری دارد. به جای تراشیدن حجم زیادی از فلز و هدر دادن مواد، می توان قطعه را تا حد زیادی نزدیک به شکل نهایی تولید کرد و تنها اصلاحات جزئی پس از آن انجام داد. این ویژگی به ویژه در مورد استنلس استیل که قیمت آن نسبتاً بالاست، ارزش اقتصادی فراوانی دارد.

در پروژه های صنعتی، نوع روش ریخته گری می تواند کیفیت و حتی قیمت لوله استیل 304 تولیدی را تعیین کند.

ریخته گری ماسه ای (Sand Casting)

ریخته گری ماسه ای یکی از قدیمی ترین و در عین حال منعطف ترین روش ها برای تولید قطعات استنلس استیل است. در این روش از قالب های ماسه ای که به سادگی قابل شکل دهی هستند استفاده می شود. مزیت بزرگ این روش، امکان تولید قطعات بزرگ و سنگین با هندسه های متنوع است. هرچند که کیفیت سطحی قطعات در مقایسه با روش های دقیق تر پایین تر است، اما برای پروژه هایی که نیاز به تیراژ پایین و قطعات عظیم دارند، همچنان بهترین گزینه محسوب می شود.

ریخته گری دقیق (Investment Casting)

ریخته گری دقیق که با نام ریخته گری موم گمشده نیز شناخته می شود، یکی از پیشرفته ترین روش ها در تولید قطعات با دقت بالا و جزئیات ظریف است. در این روش ابتدا مدل مومی قطعه ساخته می شود و سپس با لایه های سرامیکی پوشش داده شده تا قالب نهایی ایجاد گردد. این روش به ویژه برای صنایع هوافضا، پزشکی و قطعاتی که نیاز به سطح بسیار صاف دارند، کاربرد دارد. هرچند هزینه آن بیشتر از روش های سنتی است، اما کیفیت و دقت به دست آمده این هزینه را توجیه می کند.

ریخته گری تحت فشار (Die Casting)

در ریخته گری تحت فشار، فلز مذاب با فشار بسیار زیاد به درون قالب فلزی تزریق می شود. این روش برای تولید انبوه قطعات کوچک و متوسط با کیفیت سطحی بالا بسیار کارآمد است. استفاده از قالب های فلزی باعث افزایش سرعت تولید و تکرارپذیری بالا می شود. با این حال، هزینه اولیه ساخت قالب ها زیاد است و بنابراین بیشتر برای تولیدات سریالی و تیراژ بالا مناسب خواهد بود.

ریخته گری گریز از مرکز (Centrifugal Casting)

در این روش، فلز مذاب در قالبی که با سرعت بالا در حال چرخش است ریخته می شود. نیروی گریز از مرکز موجب می شود که فلز به طور یکنواخت در دیواره قالب پخش شود و قطعاتی با تراکم بالا و بدون تخلخل تولید گردد. لوله ها، بوش ها و یاتاقان های استنلس استیل از جمله محصولات پرکاربرد این روش هستند. کیفیت ساختاری عالی و استحکام بالای قطعات از مزایای مهم این روش به شمار می رود.

ریخته گری پوسته ای (Shell Molding)

ریخته گری پوسته ای ترکیبی از دقت بالا و سرعت قابل قبول را ارائه می دهد. در این روش، قالبی نازک از ماسه رزینی ساخته می شود که سطح داخلی بسیار صاف و جزئیات خوبی را انتقال می دهد. این روش برای قطعات متوسط با تیراژ نسبتاً زیاد مناسب است و کیفیت سطحی بهتر از ریخته گری ماسه ای به همراه دارد.

یکی از کاربردهای رایج ریخته گری در تولید صفحات صنعتی است که بر قیمت ورق استیل 304 در بازار اثرگذار است.

هزینه تولید

روش ماسه ای معمولاً کم هزینه تر است، زیرا قالب ها ساده و قابل بازیافت هستند. در مقابل، ریخته گری دقیق و تحت فشار به دلیل نیاز به تجهیزات و قالب های پیچیده تر، هزینه بیشتری دارد. انتخاب روش مناسب به میزان بودجه و تیراژ تولید بستگی مستقیم دارد.

کیفیت سطح و دقت ابعادی

برای قطعاتی که زیبایی ظاهری و دقت ابعادی اهمیت حیاتی دارد، ریخته گری دقیق و تحت فشار بهترین گزینه اند. در حالی که ریخته گری ماسه ای و پوسته ای برای قطعات بزرگ تر و کمتر حساس مناسب تر هستند.

سرعت تولید

ریخته گری تحت فشار بالاترین سرعت تولید را دارد و به همین دلیل برای تولید انبوه ایده آل است. در حالی که ریخته گری دقیق، به دلیل مراحل آماده سازی طولانی تر، سرعت کمتری دارد اما کیفیت بالاتری ارائه می دهد.

محدودیت های هر روش

هر روش محدودیت های خاص خود را دارد؛ برای مثال در ریخته گری ماسه ای دقت ابعادی پایین است، در ریخته گری دقیق هزینه بالاست، در ریخته گری تحت فشار ابعاد قطعات محدود است و در ریخته گری گریز از مرکز تنها اشکال خاصی قابل تولید هستند.

دقت در فرآیند ریخته گری می تواند دوام قطعاتی مثل میلگرد را افزایش دهد و در نهایت بر قیمت روز میلگرد استیل اثر بگذارد.

صنایع خودروسازی

قطعات موتور، سیستم های اگزوز و اجزای ایمنی خودرو نیازمند استحکام بالا و مقاومت در برابر دما و خوردگی هستند. ریخته گری استنلس استیل این امکان را فراهم می کند که قطعاتی سبک تر و مقاوم تر نسبت به آلیاژهای سنتی تولید شوند.

صنایع نفت، گاز و پتروشیمی

در محیط هایی که فشار و دمای بالا همراه با مواد خورنده وجود دارد، استنلس استیل بهترین انتخاب است. شیرآلات، پمپ ها و اتصالات حساس اغلب از طریق ریخته گری دقیق یا گریز از مرکز ساخته می شوند تا دوام و ایمنی سیستم تضمین گردد.

صنایع غذایی و دارویی

استانداردهای بهداشتی سختگیرانه در صنایع غذایی و دارویی، استفاده از استنلس استیل را اجتناب ناپذیر کرده است. قطعاتی مانند مخازن، تجهیزات فرآوری و ابزارهای پزشکی اغلب از طریق ریخته گری تولید می شوند تا علاوه بر مقاومت، سطحی صاف و بهداشتی داشته باشند.

صنایع ساختمانی و معماری

از نرده ها و اتصالات گرفته تا تزئینات فلزی مدرن، استنلس استیل با ظاهر درخشان و مقاومت در برابر شرایط جوی، در معماری معاصر جایگاه ویژه ای دارد. ریخته گری امکان خلق طرح های پیچیده و چشم نواز را برای معماران فراهم می سازد.

ریخته گری استنلس استیل مزایای متعددی دارد: قابلیت تولید قطعات پیچیده، صرفه جویی در مواد، مقاومت در برابر خوردگی و تنوع کاربرد. اما در کنار این مزایا، چالش هایی همچون هزینه بالا در برخی روش ها، نیاز به تجهیزات تخصصی و محدودیت در ابعاد نیز وجود دارد. آگاهی از این نقاط قوت و ضعف به تولیدکنندگان کمک می کند تا بهترین روش را متناسب با نیاز خود انتخاب کنند.

انتخاب آلیاژ و تکنیک مناسب در ریخته گری، عاملی مهم در تعیین قیمت فولاد آلیاژی برای صنایع مختلف به شمار می رود.

جمع بندی و نتیجه گیری

ریخته گری استنلس استیل هنری است که علم و صنعت را در هم آمیخته تا قطعاتی با کیفیت و دوام بیافریند. انتخاب روش مناسب، بستگی به عواملی چون تیراژ تولید، بودجه، کیفیت مورد انتظار و نوع کاربرد دارد. شناخت دقیق این روش ها به مهندسان و مدیران تولید کمک می کند تا تصمیمی هوشمندانه بگیرند و بهره وری فرآیندهای صنعتی خود را افزایش دهند.

سوالات متداول

بله، اما انتخاب روش مناسب به نوع قطعه، تیراژ تولید و کیفیت مورد انتظار بستگی دارد.

ریخته گری دقیق (Investment Casting) بهترین گزینه برای قطعات ظریف و حساس است.

زیرا در برابر خوردگی مقاوم است و سطحی بهداشتی و آسان برای تمیز کردن دارد.

ماسه ای برای قطعات بزرگ و تیراژ کم استفاده می شود، در حالی که تحت فشار مناسب تولید انبوه قطعات کوچک تر با سطح صاف تر است.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.