وقتی از استیل زنگ نزن صحبت می کنیم، اولین چیزی که به ذهن می رسد، مقاومت بالای آن در برابر زنگ زدگی و خوردگی است. اما همین استیل به ظاهر مقاوم، اگر در شرایط نادرست جوشکاری یا عملیات حرارتی قرار بگیرد، می تواند رفتاری کاملا متفاوت از خود نشان دهد؛ به گونه ای که در دل همان فلز براق و صیقلی، نواحی ضعیف و مستعد خوردگی شکل بگیرد. این پدیده همان چیزی است که در متالورژی به آن «حساس شدن» یا Sensitization گفته می شود.

در صنایع مختلف، جوشکاری استیل زنگ نزن نه یک کار حاشیه ای، بلکه یک فرآیند حیاتی است. از خطوط لوله صنایع غذایی گرفته تا مخازن شیمیایی، مبدل های حرارتی، بویلرها، سازه های دریایی و تجهیزات تحت فشار، همه و همه برای حفظ ایمنی، طول عمر و کارایی خود وابسته به جوش هایی هستند که باید سالم و پایدار بمانند. کوچک ترین نقص در ناحیه جوش، مخصوصا اگر به شکل خوردگی بین دانه ای ظاهر شود، می تواند از یک نشتی ساده تا یک شکست ناگهانی و فاجعه بار را رقم بزند.

در این میان، حساس شدن یکی از مهم ترین آسیب هایی است که می تواند در ناحیه جوش یا منطقه تحت تأثیر حرارت (HAZ) در استیل های زنگ نزن رخ دهد. موضوع نگران کننده این است که این پدیده اغلب با چشم غیرمسلح دیده نمی شود و سازه ممکن است در ظاهر سالم باشد، اما در لایه های درونی خود، در مرز دانه ها، مستعد تخریب تدریجی باشد.

هدف این مقاله آن است که با نگاهی دقیق و در عین حال ساده، مفهوم حساس شدن، علل ایجاد آن، تأثیرش بر خواص استیل، روش های شناسایی و مهم تر از همه، راه های جلوگیری از آن را توضیح دهد؛ به گونه ای که هم برای مهندسان و متخصصان جوشکاری مفید باشد و هم برای کسانی که به دنبال درک عمیق تری از رفتار استیل زنگ نزن در برابر حرارت و جوش هستند.

هنگام برنامه ریزی برای انتخاب گرید مناسب و نوع عملیات حرارتی در پروژه های حساس، توجه به قیمت روز فولاد آلیاژی در کنار الزامات فنی می تواند به بهینه سازی هم زمان هزینه و کیفیت جوشکاری کمک کند.

حساس شدن در استیل های زنگ نزن، نامی است برای یک تغییر نامرئی اما بسیار مهم در ساختار فلز. به زبان ساده، استیل زنگ نزن مقاومت خود در برابر خوردگی را از تشکیل یک لایه نازک و پایدار اکسید کروم بر سطح خود می گیرد. این لایه مانند یک سپر نامرئی، مانع تماس مستقیم محیط خورنده با فلز می شود و تا زمانی که این سپر سالم باقی بماند، استیل هم از خوردگی در امان است.

اما هنگامی که استیل در یک بازه دمایی مشخص، برای مدت کافی گرم می شود، کربن موجود در فولاد با کروم واکنش می دهد و در مرز دانه ها، کاربیدهای کروم تشکیل می شود. این واکنش، کروم را از زمینه فلزی اطراف مرز دانه ها می گیرد و در نتیجه، نواحی باریکی در کنار مرز دانه ها ایجاد می شود که درصد کروم آن ها از حد بحرانی لازم برای مقاومت به خوردگی پایین تر است.

به این وضعیت، یعنی حالتی که استیل در ناحیه مجاور مرز دانه ها، از کروم فقیر شده و در برابر محیط های خورنده، به ویژه خوردگی بین دانه ای، شکننده و آسیب پذیر می شود، «حساس شدن» گفته می شود. فلز در ظاهر همان استیل براق و آشناست، اما درون آن، در مرز دانه ها، شبکه ای از نواحی ضعیف شکل گرفته است.

برای درک بهتر حساس شدن، باید کمی به دنیای درونی فلز سفر کنیم. استیل زنگ نزن آستنیتی مانند گریدهای خانواده 304 و 316، ساختاری دانه ای دارد؛ هر دانه، ناحیه ای کوچک با آرایش منظم اتم هاست و مرز بین این دانه ها، همان مرز دانه ای است که در آن، تداخل ساختاری و انرژی آزاد بیشتری وجود دارد.

وقتی استیل در محدوده دمایی بحرانی قرار می گیرد، اتم های کربن که در دمای اتاق نسبتا کم تحرک اند، شروع به نفوذ و حرکت در شبکه کریستالی می کنند. کروم نیز که یکی از عناصر اصلی در این فولاد است، با کربن واکنش می دهد و ترکیباتی به نام کاربید کروم تشکیل می دهد. این کاربیدها تمایل دارند در مرز دانه ها رسوب کنند، چون مرز دانه مکان انرژی بالاتر و محل مناسبی برای تجمع رسوبات است.

نتیجه این رسوب گذاری آن است که در نواحی اطراف مرز دانه، کروم از محلول جامد خارج شده و درصد کروم در آن ناحیه کاهش می یابد. اگر میزان کروم در این مناطق، از حدی در حدود ده تا یازده درصد پایین تر بیاید، توانایی تشکیل لایه پایدار اکسید کروم از بین می رود. به این ترتیب، در حالی که بخش عمده دانه هنوز مقاوم است، مرز دانه تبدیل به نقطه ضعف می شود و در محیط های خورنده، حمله ترجیحا از همین نواحی آغاز می گردد.

این فرآیند، یک تغییر تدریجی و وابسته به زمان و دما است. هر چه دما و زمان ماندن در محدوده بحرانی مناسب تر باشد، مقدار بیشتری کاربید کروم تشکیل شده و حساس شدن شدیدتر خواهد بود.

حساس شدن یک پدیده وابسته به ترکیب دما و زمان است. استیل های زنگ نزن معمولاً در محدوده ای از دما، چیزی حدود چهارصد و پنجاه تا هشتصد و پنجاه درجه سانتی گراد، مستعد تشکیل کاربیدهای کروم هستند. در این محدوده، نفوذ کربن و کروم به اندازه ای سریع است که رسوب گذاری در مرز دانه ها با نرخ قابل توجهی انجام می شود.

اگر استیل فقط برای مدت کوتاهی از این محدوده عبور کند، مثلا در جریان یک عملیات حرارتی سریع، ممکن است فرصت کافی برای تشکیل کاربیدهای قابل توجه فراهم نشود. اما اگر قطعه در این بازه دمایی نگه داشته شود، یا در حین کارکرد، بارها و بارها در این محدوده قرار گیرد، احتمال حساس شدن به طور چشمگیری افزایش می یابد.

بنابراین، می توان گفت دما مانند شدت آتش است و زمان مانند مدت سوختن. اگر دما به اندازه ای بالا باشد که نفوذ اتم ها فعال شود و زمان نیز کافی باشد، حساس شدن آغاز شده و به تدریج پیشرفت می کند. به همین دلیل است که در طراحی عملیات حرارتی و جوشکاری، همیشه تلاش می شود زمان ماندن فلز در محدوده دمایی بحرانی به حداقل برسد و یا از روش هایی استفاده شود که بعد از عبور از این محدوده، ساختار دوباره پایدار گردد.

تاثیر ترکیب شیمیایی فولاد مانند کربن و کروم

ترکیب شیمیایی استیل، زیربنای تمام رفتارهای متالورژیکی آن است. در مورد حساس شدن، دو عنصر به خصوص نقش کلیدی دارند: کربن و کروم. کروم همان عنصری است که به استیل هویت «زنگ نزن» می بخشد. حضور حداقل حدود دوازده درصد کروم در فولاد، امکان تشکیل لایه محافظ اکسید کروم را فراهم می کند. هر چه مقدار کروم بیشتر باشد، این لایه پایدارتر و مقاومت به خوردگی بالاتر خواهد بود.

در مقابل، کربن عنصری است که هم منبع استحکام و سختی است و هم در صورت کنترل نشدن، منبع مشکل. کربن با کروم ترکیب می شود و کاربیدهای کروم مانند Cr23C6 را شکل می دهد. این کاربیدها اگرچه ذاتا وجودشان در فولاد مشکل ساز نیست، اما اگر در مرز دانه ها و با مقدار زیاد رسوب کنند، همان پدیده حساس شدن را رقم می زنند.

هر چه درصد کربن در استیل بیشتر باشد، تمایل به تشکیل کاربید کروم نیز بیشتر خواهد بود. به همین دلیل، در کاربردهایی که خطر حساس شدن جدی است، از گریدهای کم کربن مثل 304L و 316L استفاده می شود. این گریدها با کاهش مقدار کربن، امکان تشکیل کاربیدهای حجیم در مرز دانه را کم می کنند و در نتیجه، حتی در صورت عبور از محدوده دمایی بحرانی، حساس شدن به شدت کاهش می یابد.

از سوی دیگر، اگر درصد کروم در فولاد در حد مرزی باشد و در عین حال کربن نسبتا بالا باشد، با تشکیل کاربیدها، کروم زیادی از زمینه خارج شده و نواحی مجاور مرز دانه به سرعت از کروم فقیر می شوند. ترکیب نامتعادل کربن و کروم، یکی از دلایل اصلی حساس شدن در برخی گریدهای قدیمی تر یا نامناسب برای جوشکاری است.

نقش دمای بحرانی چهارصد و پنجاه تا هشتصد و پنجاه درجه سانتی گراد

استیل های زنگ نزن آستنیتی، در محدوده ای از دما که معمولا از حدود چهارصد و پنجاه تا هشتصد و پنجاه درجه سانتی گراد تعریف می شود، بیشترین استعداد برای حساس شدن را دارند. در این بازه، سرعت نفوذ کربن و کروم و نرخ رسوب گذاری کاربیدهای کروم به اندازه ای است که تشکیل این ترکیبات در مرز دانه ها با سرعت قابل توجه انجام می گیرد.

اگر دما پایین تر از این محدوده باشد، نفوذ اتم ها کند است و فرآیند رسوب گذاری به سختی پیش می رود. اگر دما بسیار بالاتر باشد، مثلا در نزدیکی دمای محلول سازی، کاربیدها ممکن است دوباره در زمینه حل شوند و حساس شدن کاهش یابد. به همین دلیل است که این محدوده دمایی را «منطقه خطر» می نامند.

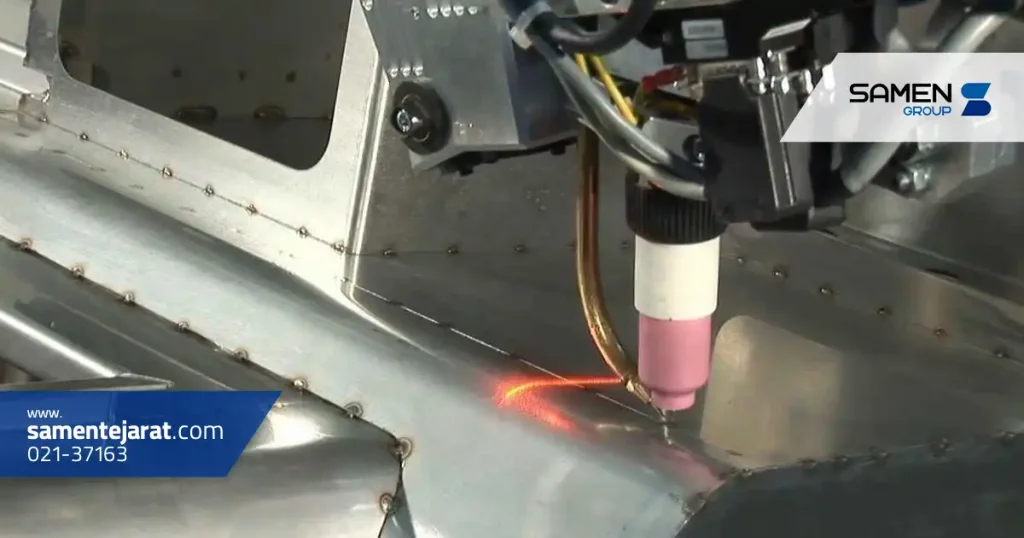

در جوشکاری، منطقه تحت تأثیر حرارت در اطراف پاس جوش، دقیقا همان جایی است که فلز برای مدت کوتاهی وارد این محدوده دمایی می شود. اگر ضخامت قطعه زیاد باشد، سرعت سرد شدن پایین باشد یا فرآیند جوشکاری با ورودی حرارت بالا انجام شود، فلز زمان بیشتری را در این محدوده بحرانی سپری می کند و احتمال حساس شدن افزایش می یابد. در قطعاتی که در سرویس در دمای متوسط کار می کنند، مثلا در برخی تجهیزات نیروگاهی، قرار گرفتن طولانی مدت در بازه دمایی میانی، می تواند به تدریج پدیده حساس شدن را در طول عمر تجهیز فعال کند.

شرایط نادرست عملیات حرارتی یا جوشکاری

بسیاری از موارد حساس شدن، نه به ذات فولاد، بلکه به نحوه برخورد ما با آن برمی گردد. وقتی عملیات حرارتی یا جوشکاری بدون توجه به اصول متالورژیکی انجام شود، شرایط برای تشکیل کاربیدهای کروم در مرز دانه ها فراهم می شود.

در جوشکاری، استفاده از ورودی حرارتی بسیار بالا، طولانی شدن زمان قوس بر یک نقطه، یا انجام چندین پاس متوالی بدون کنترل مناسب می تواند باعث شود منطقه تحت تأثیر حرارت مدت زیادی در محدوده دمایی بحرانی باقی بماند. همچنین استفاده از فلز پرکننده نامتناسب، عدم پیش گرم یا پس گرم صحیح، و خنک کاری بسیار کند یا بسیار نامتعادل نیز می تواند ساختار را به سمت حساس شدن سوق دهد.

در عملیات حرارتی نیز، اگر فرآیند محلول سازی به درستی انجام نشود، یا قطعه بعد از گرم شدن در دمای بالا به موقع و با سرعت مناسب سرد نشود، کاربیدها فرصت پیدا می کنند تا در مرز دانه ها رسوب کنند. توقف های طولانی در دماهای متوسط، یا عملیات تنش زدایی نامناسب روی استیل های آستنیتی، از دیگر عوامل تشدیدکننده حساس شدن هستند.

به بیان دیگر، حساس شدن اغلب نتیجه ترکیبی از ترکیب شیمیایی نامناسب و شرایط حرارتی کنترل نشده است. اگر هر دو عامل همزمان حضور داشته باشند، خطر به شکل قابل توجهی بالا می رود.

در طراحی مخازن و تجهیزات ساخته شده از استیل زنگ نزن، به ویژه در صنایعی مانند غذا و دارو، لازم است علاوه بر کنترل پدیده حساس شدن، نوسان قیمت ورق استنلس استیل امروز نیز در برآورد نهایی هزینه ها در نظر گرفته شود.

کاهش مقاومت به خوردگی بین دانه ای

اصلی ترین و شناخته شده ترین پیامد حساس شدن، کاهش مقاومت به خوردگی بین دانه ای است. خوردگی بین دانه ای نوعی از خوردگی موضعی است که به جای آنکه سطح فلز را به طور یکنواخت مورد حمله قرار دهد، عمدتا در مرز دانه ها رخ می دهد.

وقتی استیل دچار حساس شدن می شود، مرز دانه ها به دلیل فقیر شدن از کروم، به مناطقی تبدیل می شوند که توان دفاعی خود را در برابر محیط خورنده از دست داده اند. در محیط هایی که حاوی یون های خورنده مانند کلرید هستند، این نواحی به سرعت هدف حمله قرار می گیرند. در ظاهر، شاید سطح قطعه هنوز سالم و براق به نظر برسد، اما در عمق، مرز دانه ها در حال خورده شدن و پیشروی ترک گونه هستند.

این نوع خوردگی می تواند موجب جدا شدن دانه ها از هم و ایجاد ترک های باریک و پیوسته در امتداد ساختار دانه ای شود. در نتیجه، قطعه ای که ظاهرا سالم است، در عمل، به شبکه ای شکننده تبدیل می شود که در برابر تنش های مکانیکی مقاومت چندانی ندارد. این وضعیت در تجهیزات حیاتی مانند مخازن تحت فشار، مبدل های حرارتی و خطوط لوله، می تواند به شکست ناگهانی و خطرناک منجر شود.

افزایش احتمال ترک خوردگی تنشی

وقتی حساس شدن با تنش های مکانیکی و محیط های خورنده همراه شود، زمینه برای نوعی آسیب پیچیده تر، یعنی ترک خوردگی تنشی، فراهم می گردد. ترک خوردگی تنشی، پدیده ای است که در آن، ترکیب تنش کششی و محیط خورنده، موجب ایجاد ترک های ریز و رشد تدریجی آن ها در فلز می شود.

در استیل های حساس شده، مرز دانه ها به دلیل خوردگی بین دانه ای تضعیف شده اند. این نواحی، تحت تنش های خارجی یا حتی تنش های پسماند ناشی از جوشکاری، به نقاط تمرکز تنش تبدیل می شوند. محیط خورنده، مانند محلول های حاوی کلرید یا محیط های اسیدی، ترک ها را تغذیه می کند و مسیر رشد آن ها را هموار می سازد.

به این ترتیب، حساس شدن به تنهایی یک مشکل خوردگی است، اما در کنار تنش، می تواند به یک مشکل مکانیکی جدی تبدیل شود. تجهیزات حساس، اگر بدون توجه به وضعیت متالورژیکی و احتمال حساس شدن طراحی یا جوشکاری شوند، ممکن است در شرایط سرویس، دچار ترک های ناگهانی و غیرقابل پیش بینی شوند.

آزمایش های خوردگی بین دانه ای مانند آزمون Strauss یا Huey

برای شناسایی حساس شدن، صرف نگاه کردن به سطح فلز کافی نیست. به همین دلیل، استانداردهای مختلفی آزمون های ویژه ای برای ارزیابی حساس شدن و استعداد خوردگی بین دانه ای در استیل های زنگ نزن تعریف کرده اند. دو دسته شناخته شده از این آزمون ها، آزمون هایی هستند که غالبا با نام های Strauss و Huey شناخته می شوند.

در آزمون های نوع Strauss، نمونه استیل در معرض یک محیط شیمیایی خاص قرار می گیرد که به طور انتخابی به مرز دانه های حساس شده حمله می کند. بعد از مدت مشخص، نمونه از محلول خارج می شود و مورد بازرسی چشمی، میکروسکوپی یا خمشی قرار می گیرد. اگر مرز دانه ها به شدت خورده شده یا ترک خورده باشند، نشان دهنده وجود حساس شدن است.

آزمون Huey نیز از محلول های اسیدی ویژه برای ارزیابی حساسیت به خوردگی بین دانه ای استفاده می کند. در این آزمون، نرخ کاهش وزن نمونه در طول چند مرحله غوطه وری در محلول، اندازه گیری می شود. اگر کاهش وزن قابل توجه باشد، بیانگر وجود ساختار حساس شده و استعداد به خوردگی بین دانه ای است.

این آزمون ها به مهندسین و بازرسان این امکان را می دهند که پیش از بهره برداری از یک تجهیز یا پس از مدتی کارکرد، وضعیت متالورژیکی استیل را ارزیابی کرده و در صورت لزوم، اقدامات اصلاحی یا پیشگیرانه انجام دهند.

بررسی میکروسکوپی ساختار دانه ای

یکی دیگر از روش های مهم برای شناسایی حساس شدن، مطالعه ساختار میکروسکوپی است. در این روش، نمونه ای از استیل آماده شده، پولیش می گردد و با استفاده از محلول های ویژه، اچ شیمیایی می شود تا مرز دانه ها و رسوبات کاربیدی نمایان شوند.

زیر میکروسکوپ نوری یا الکترونی، می توان رسوب های کاربید کروم را که در امتداد مرز دانه ها قرار گرفته اند مشاهده کرد. همچنین نواحی فقیر از کروم که در اطراف این رسوبات شکل گرفته اند، در برخی روش های اچ به صورت کنتراست متفاوت ظاهر می شوند. اگر شبکه ای پیوسته از رسوبات در مرز دانه ها دیده شود، نشان دهنده آن است که فلز در معرض حساس شدن قرار گرفته یا در حال حساس شدن است.

بررسی میکروسکوپی علاوه بر تأیید حضور حساس شدن، می تواند اطلاعات ارزشمندی درباره شدت آن، یکنواختی توزیع کاربیدها و کیفیت عملیات حرارتی یا جوشکاری ارائه دهد. در بسیاری از پروژه های حساس، ترکیبی از آزمون های خوردگی و بررسی میکروسکوپی برای ارائه یک تصویر کامل از وضعیت متالورژیکی مورد استفاده قرار می گیرد.

برای ساخت شاسی ها، استراکچرها و قطعاتی که در آن ها جوشکاری استیل آستنیتی انجام می شود، انتخاب قطر و گرید مناسب در کنار بررسی قیمت میلگرد استیل امروز نقش مهمی در تصمیم گیری اقتصادی و فنی دارد.

استفاده از استیل های کم کربن مانند 304L، 316L

یکی از مؤثرترین و ساده ترین راه های کاهش خطر حساس شدن، انتخاب گرید مناسب استیل است. استیل های آستنیتی کم کربن که با حرف L در انتهای نام خود شناخته می شوند، مانند 304L و 316L، به طور ویژه برای کاهش تشکیل کاربیدهای کروم طراحی شده اند.

در این گریدها، مقدار کربن به طور قابل توجهی کاهش یافته است. همین کاهش کربن باعث می شود حتی اگر استیل در محدوده دمایی بحرانی قرار گیرد، مقدار کربن موجود برای تشکیل کاربیدهای حجیم در مرز دانه ها کم باشد. به این ترتیب، رسوب گذاری کاربیدها محدود شده و نواحی فقیر از کروم در اطراف مرز دانه کمتر شکل می گیرد.

استفاده از گریدهای L در جوشکاری به ویژه توصیه می شود، زیرا منطقه تحت تأثیر حرارت در اطراف جوش، همان جایی است که خطر حساس شدن بالاتر است. وقتی فلز پایه و فلز پرکننده هر دو از نوع کم کربن انتخاب شوند، احتمال تشکیل ساختار حساس شده به طور چشمگیری کاهش می یابد.

آلیاژسازی با عناصر پایدارکننده مانند تیتانیوم و نیوبیوم

راهکار دیگر برای مقابله با حساس شدن، استفاده از عناصر پایدارکننده مانند تیتانیوم و نیوبیوم در ترکیب شیمیایی استیل است. این عناصر، علاقه بیشتری نسبت به کروم برای ترکیب با کربن دارند. به عبارت دیگر، وقتی کربن در فولاد حضور داشته باشد، تیتانیوم و نیوبیوم آن را به سوی خود جذب کرده و کاربیدهای پایدار TiC یا NbC تشکیل می دهند.

با این کار، کربن به جای آنکه با کروم ترکیب شده و کاربیدهای کروم در مرز دانه ها ایجاد کند، به صورت ترکیبات پایدار با عناصر پایدارکننده رسوب می کند. در نتیجه، کروم در زمینه فلزی باقی می ماند و توانایی تشکیل لایه محافظ اکسید کروم حفظ می شود.

گریدهای پایدارشده، مانند برخی از انواع 321 و 347، نمونه هایی از استیل های زنگ نزن آستنیتی هستند که با استفاده از همین مفهوم طراحی شده اند. این گریدها در کاربردهایی که امکان قرارگیری طولانی مدت در دمای متوسط وجود دارد، انتخاب مناسبی محسوب می شوند.

تنظیم پارامترهای جوشکاری مانند سرعت، دما، پیش گرم و پس گرم

حتی با انتخاب گرید مناسب، اگر جوشکاری به درستی انجام نشود، خطر حساس شدن از بین نمی رود. یکی از کلیدهای کنترل این پدیده، مدیریت ورودی حرارت در حین جوشکاری است. هر چه ورودی حرارت بیشتر باشد، منطقه تحت تأثیر حرارت گسترده تر شده و زمان ماندن فلز در محدوده دمایی بحرانی طولانی تر خواهد شد.

انتخاب جریان و ولتاژ مناسب، تنظیم سرعت حرکت تورچ، استفاده از فرآیندهای با ورودی حرارت کنترل شده، و پرهیز از پاس های جوش طولانی و سنگین، می تواند به کاهش خطر حساس شدن کمک کند. در بسیاری از موارد، چند پاس سبک با کنترل بهتر، نتیجه بهتری نسبت به یک پاس سنگین و پرحرارت خواهد داشت.

پیش گرم و پس گرم نیز باید با دقت و بر اساس نوع استیل و ضخامت قطعه تنظیم شوند. در استیل های آستنیتی، معمولاً از پیش گرم زیاد پرهیز می شود، زیرا می تواند زمان حضور در محدوده دمایی بحرانی را افزایش دهد. در مقابل، خنک کاری خیلی سریع در برخی شرایط می تواند تنش های پسماند را تشدید کند. بنابراین، تعادل هوشمندانه بین سرعت سرد شدن، کنترل تنش و اجتناب از محدوده خطر دمایی، از وظایف مهم مهندس جوش است.

عملیات حرارتی تثبیت کننده Stabilizing Heat Treatment

در برخی کاربردهای حساس، پس از جوشکاری یا عملیات حرارتی اصلی، از عملیات حرارتی تثبیت کننده استفاده می شود. در این روش، استیل در دمایی مناسب که برای رسوب گذاری کاربیدهای عناصر پایدارکننده مانند تیتانیوم و نیوبیوم مطلوب است، نگه داشته می شود تا کربن باقی مانده در فولاد، ترجیحاً با این عناصر ترکیب شود.

با انجام این عملیات، کربن از محلول خارج شده و در قالب کاربیدهای پایدار با عناصر آلیاژی رسوب می کند، به گونه ای که در مراحل بعدی، حتی اگر قطعه برای مدتی در محدوده دمایی حساس شدن قرار گیرد، امکان تشکیل کاربیدهای کروم و فقیر شدن مرز دانه ها بسیار کمتر می شود.

عملیات تثبیت کننده، به ویژه در گریدهای پایدارشده و در تجهیزاتی که در سرویس در دمای متوسط کار می کنند، نقش مهمی در افزایش طول عمر و کاهش خطر خوردگی بین دانه ای دارد.

تفاوت بین گریدهای 304، 316 و گریدهای L

در میان استیل های زنگ نزن آستنیتی، گریدهای 304 و 316 از رایج ترین انواع مورد استفاده در صنعت هستند. 304 یک گرید عمومی با ترکیب پایه کروم و نیکل است، در حالی که 316 با افزودن مولیبدن، مقاومت به خوردگی به خصوص در محیط های حاوی کلرید را افزایش می دهد.

از نظر حساس شدن، هر دو گرید اگر در نسخه های معمولی و با درصد کربن استاندارد استفاده شوند، مستعد تشکیل کاربیدهای کروم در مرز دانه ها هستند. یعنی اگر در شرایط نادرست حرارتی قرار گیرند، ممکن است دچار حساس شدن و خوردگی بین دانه ای شوند.

اما زمانی که نسخه های کم کربن آن ها، یعنی 304L و 316L مورد استفاده قرار می گیرد، وضعیت متفاوت می شود. در این گریدها، مقدار کربن به طور قابل توجه کاهش یافته و در نتیجه، تمایل به تشکیل کاربیدهای کروم در مرز دانه ها کم تر است. این ویژگی، آن ها را انتخابی مناسب برای جوشکاری و کاربردهایی می کند که خطر حساس شدن در آن ها مطرح است.

به طور خلاصه، اگرچه 304 و 316 هر دو می توانند در صورت عدم کنترل شرایط، دچار حساس شدن شوند، انتخاب نسخه های L و یا استفاده از روش های پایدارسازی و عملیات حرارتی مناسب، این خطر را به حداقل می رساند.

حساسیت استیل های فریتی و مارتنزیتی

استیل های زنگ نزن تنها به خانواده آستنیتی محدود نمی شوند. خانواده های فریتی و مارتنزیتی نیز وجود دارند که رفتار متالورژیکی و حساسیت آن ها به حساس شدن تا حدی متفاوت است.

استیل های فریتی، به دلیل ساختار کریستالی متفاوت و مقدار کربن کمتر، در برخی موارد، حساسیت کمتری به تشکیل کاربیدهای کروم در مقایسه با آستنیتی ها نشان می دهند. با این حال، آن ها هم در صورت قرارگیری طولانی مدت در محدوده دمایی بحرانی، می توانند دچار اشکالات مشابهی در مرز دانه ها شوند. علاوه بر آن، در بسیاری از گریدهای فریتی، مسائل دیگری مانند تردی دمای بالا یا تغییرات فاز نیز مطرح است.

استیل های مارتنزیتی، که معمولا کربن بالاتری دارند و برای کاربردهایی با نیاز به سختی و استحکام بالا استفاده می شوند، نیز می توانند تحت شرایط خاص، دچار مشکلاتی در مرز دانه ها شوند. اما در آن ها، حساس شدن به شکل کلاسیک استیل های آستنیتی کمتر مطرح است و بیشتر، مسائل مربوط به تردی، ترک خوردگی و کنترل عملیات حرارتی اهمیت دارد.

به همین دلیل، هنگام انتخاب گرید استیل، تنها نباید به نام «زنگ نزن» بودن آن اکتفا کرد، بلکه باید رفتار متالورژیکی و حساسیت آن نسبت به پدیده هایی مانند حساس شدن را در نظر گرفت.

در خطوط لوله استنلس استیل که در معرض دماهای میانی و خطر حساس شدن هستند، مهندس طراح باید علاوه بر استانداردهای جوشکاری و انتخاب گریدهای کم کربن، تغییرات قیمت لوله استیل امروز را نیز برای مدیریت بهتر بودجه پروژه مدنظر قرار دهد.

صنایع غذایی و دارویی

در صنایع غذایی و دارویی، بهداشت و پاکیزگی حرف اول را می زند. تجهیزات، مخازن، لوله ها و اتصالاتی که در تماس مستقیم با مواد غذایی، داروها یا مواد اولیه حساس هستند، باید سطحی صاف، قابل شستشو و مقاوم در برابر خوردگی داشته باشند.

اگر استیل مورد استفاده در چنین کاربردهایی دچار حساس شدن شود، خوردگی بین دانه ای می تواند به تدریج در سطح داخلی لوله ها یا مخازن رخ دهد. این خوردگی نه تنها عمر تجهیز را کم می کند، بلکه می تواند منجر به آلودگی محصول، تغییر طعم یا خواص مواد غذایی، و حتی رشد میکروارگانیسم ها در حفره های ریز ایجادشده در سطح شود.

به همین دلیل، انتخاب گرید مناسب مانند 316L برای محیط های خورنده تر، استفاده از روش های جوشکاری کنترل شده، و در برخی موارد، انجام پاس های نهایی برای صاف کردن و پولیش سطح جوش، از اهمیت ویژه ای برخوردار است. در این صنایع، جلوگیری از حساس شدن، هم یک الزام فنی و هم یک ضرورت بهداشتی است.

نیروگاه ها و تجهیزات تحت فشار

در نیروگاه ها، چه حرارتی و چه هسته ای، بسیاری از بخش های حساس با استیل های زنگ نزن ساخته می شوند. مبدل های حرارتی، بویلرها، لوله های بخار و تجهیزات تحت فشار، در معرض دماهای بالا، فشارهای زیاد و محیط های شیمیایی پیچیده قرار دارند.

اگر این تجهیزات از استیل های حساس شده ساخته شده باشند، خوردگی بین دانه ای می تواند به تدریج ضخامت دیواره ها را کاهش دهد و مقاومت مکانیکی را کم کند. در نهایت، این فرآیند می تواند به نشت، ترک و شکست منجر شود؛ اتفاقی که در نیروگاه ها می تواند پیامدهای بسیار سنگین و پرهزینه داشته باشد.

در طراحی و ساخت تجهیزات نیروگاهی، معمولا استانداردهای سخت گیرانه ای برای کنترل ترکیب شیمیایی، نوع گرید، روش جوشکاری و آزمون های پس از ساخت اعمال می شود. انجام آزمون های خوردگی بین دانه ای، بررسی میکروسکوپی و در برخی موارد، عملیات حرارتی تثبیت کننده، همه در جهت اطمینان از عدم وجود حساس شدن به کار گرفته می شوند.

سازه های دریایی و محیط های خورنده

محیط های دریایی، به دلیل حضور یون های کلرید، رطوبت بالا و شرایط دمایی متغیر، از خورنده ترین محیط ها برای فلزات محسوب می شوند. در چنین شرایطی، استیل های زنگ نزن به عنوان گزینه ای جذاب برای سازه ها، اتصالات، مخازن و سیستم های لوله کشی شناخته می شوند.

اما اگر استیل مورد استفاده در این سازه ها دچار حساس شدن شود، کلریدهای موجود در آب دریا می توانند به سرعت به مرز دانه های ضعیف شده حمله کنند و خوردگی بین دانه ای را تشدید نمایند. این خوردگی در ترکیب با تنش های مکانیکی ناشی از امواج، باد و بارهای سازه ای، می تواند زمینه را برای ترک خوردگی تنشی فراهم کند.

در سازه های دریایی، استفاده از گریدهایی با مقاومت بالاتر مانند 316L، کنترل دقیق جوشکاری، و در صورت نیاز، پوشش دهی اضافی یا بازرسی های دوره ای، از الزامات جلوگیری از آسیب های ناشی از حساس شدن است. در این محیط ها، نادیده گرفتن این پدیده، می تواند به کاهش ناگهانی عمر سازه و هزینه های سنگین تعمیر و تعویض منجر شود.

سوالات متداول

حساس شدن معمولا در ناحیه جوش و منطقه تحت تأثیر حرارت بیشتر مشاهده می شود، زیرا این نواحی مستقیما در معرض حرارت بالا قرار می گیرند. با این حال، اگر قطعه در سرویس در دمای متوسط و برای مدت طولانی کار کند، ممکن است حساس شدن در بخش های دورتر از جوش نیز رخ دهد، به ویژه اگر ترکیب شیمیایی فولاد و شرایط حرارتی برای تشکیل کاربیدهای کروم مناسب باشد.

استفاده از گریدهای کم کربن مانند 304L و 316L خطر حساس شدن را به طور قابل توجهی کاهش می دهد، اما آن را به صفر نمی رساند. اگر ورودی حرارت در جوشکاری بسیار بالا باشد یا قطعه برای مدت طولانی در محدوده دمایی بحرانی قرار گیرد، همچنان امکان تشکیل کاربید وجود دارد. بنابراین، علاوه بر انتخاب گرید مناسب، باید پارامترهای جوشکاری و در صورت لزوم عملیات حرارتی پس از جوش نیز به درستی کنترل شوند.

برای این کار می توان از ترکیبی از آزمون های خوردگی بین دانه ای مانند آزمون های نوع Strauss یا Huey و بررسی میکروسکوپی استفاده کرد. این آزمون ها به طور ویژه برای آشکار کردن حساس شدن طراحی شده اند و می توانند وجود یا عدم وجود ساختار حساس شده را در جوش ها و مناطق مجاور آن ارزیابی کنند. در پروژه های حساس، اجرای این آزمون ها بخشی از برنامه کنترل کیفیت است.

در بسیاری از موارد، اگر قطعه هنوز دچار خوردگی شدید یا ترک نشده باشد، می توان با انجام عملیات حرارتی محلول سازی و سپس سرد کردن مناسب، کاربیدهای کروم را دوباره در زمینه حل کرد و ساختار را تا حد زیادی به حالت اولیه بازگرداند. اما این کار نیاز به تجهیزات مناسب، کنترل دقیق دما و در برخی موارد، محدودیت های ابعادی و اقتصادی دارد. در مواردی که خوردگی بین دانه ای شدید رخ داده باشد، ممکن است تنها راه، تعویض قطعه آسیب دیده باشد.

خیر، محیط های حاوی یون های کلرید، محیط های اسیدی و شرایطی که در آن ها اختلاف پتانسیل و تمرکز وجود دارد، حساس شدن را خطرناک تر می کنند. در چنین محیط هایی، نواحی فقیر از کروم در مرز دانه ها به سرعت هدف حمله قرار می گیرند. در مقابل، در محیط های کم خورنده یا کنترل شده، اثر حساس شدن ممکن است دیرتر و با شدت کمتر خود را نشان دهد، اما این به معنای بی اهمیت بودن آن نیست.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.