سیستم سایزینگ تیوب را اگر بخواهیم ساده و دقیق تعریف کنیم، همان نقطه ی تصمیم در تولید بسیاری از محصولات اکسترودی است؛ جایی که محصولِ تازه جان گرفته، هنوز نرم و شکل پذیر است و باید پیش از آن که سرنوشتش با سرد شدن قطعی شود، به اندازه و هندسه ی درست هدایت گردد. در خط تولید، لحظه ای وجود دارد که ماده از قالب بیرون می آید و در همان چند متر اول، کیفیت نهایی تعیین می شود؛ نه فقط در قطر و ضخامت، بلکه در یکنواختی، بی بیضی بودن، سطح ظاهری، تنش های پنهان و حتی رفتار محصول در کارکرد واقعی. سایزینگ تیوب دقیقاً در همین چند متر سرنوشت ساز معنا پیدا می کند: ابزاری برای مهار کردن تغییرات، کم کردن خطا، و نزدیک کردن محصول به استانداردهایی که بازار و مشتری می طلبند.

در این مقاله قرار است با زبانی روشن اما ادبی، از ماهیت سایزینگ تیوب شروع کنیم، اجزا و گونه هایش را بشناسیم، مزایا و محدودیت ها را بی اغراق ببینیم، و در نهایت به نکات طراحی و نگهداری برسیم؛ نکاتی که در عمل، تفاوت بین یک خط همیشه دردسر و یک خط قابل اتکا را رقم می زنند.

قیمت روز فولاد آلیاژی در انتخاب متریال مناسب برای اجزای سیستم سایزینگ تیوب نقش تعیین کننده ای دارد و می تواند هزینه نهایی طراحی و نگهداری خط تولید را به طور محسوسی تغییر دهد.

تعریف سایزینگ تیوب

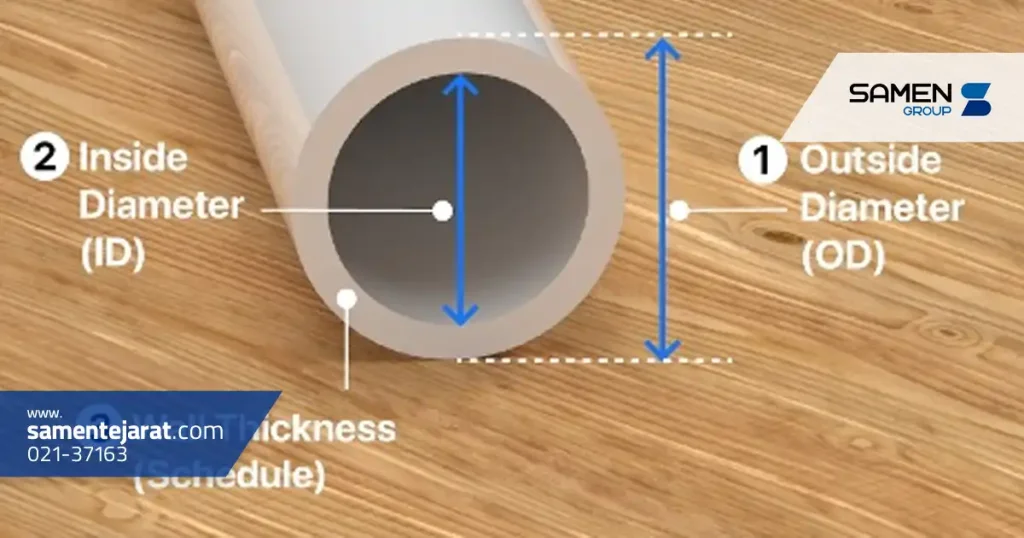

سایزینگ تیوب به مجموعه ای از تجهیزات و مسیرهای کنترلی گفته می شود که بعد از خروج ماده از قالب اکسترودر، شکل و اندازه ی محصول را تثبیت می کند. تیوب در اینجا اغلب به یک بدنه ی استوانه ای یا مجموعه ای از بوش ها و کالیبراتورها اشاره دارد که محصول از آن عبور می کند و در طول عبور، یا با تماس کنترل شده، یا با وکیوم و فشار منفی، یا با ترکیبی از خنک کاری و مکش، به ابعاد هدف نزدیک می شود.

آن چه سایزینگ تیوب را از یک راه حل صرفاً مکانیکی جدا می کند، مفهوم تثبیت در زمان مناسب است. پلیمر یا مواد مشابه وقتی تازه از قالب بیرون می آیند، به دلیل حرارت بالا و حافظه ی الاستیک، تمایل دارند تغییر شکل بدهند؛ یعنی حتی اگر قالب دقیق باشد، محصول می تواند بعداً جمع شود، بیضی شود، موج بردارد یا ضخامتش در دور تا دور یکسان نماند. سایزینگ تیوب با ایجاد یک مرجع دقیق ابعادی و فراهم کردن شرایط خنک کاری کنترل شده، این تمایل طبیعی ماده را مهار می کند و محصول را به شکلی که باید قفل می کند.

سایزینگ تیوب را در هر جایی می بینید که خروجی خط تولید باید نه فقط شبیه به اندازه ی استاندارد باشد، بلکه واقعاً همان اندازه باشد؛ جایی که یک میلی متر، به اندازه ی یک شکایت مشتری، یک برگشت کالا یا یک توقف خط هزینه دارد. در تولید لوله های پلیمری برای انتقال آب، گاز یا فاضلاب، سایزینگ یعنی تضمین آب بندی، هم محوری و سازگاری با اتصالات. در تولید پروفیل های پلاستیکی و قطعات اکسترودی، سایزینگ یعنی تضمین اینکه قطعه در مونتاژ جا می افتد و پس از چند ماه تاب برنمی دارد. حتی در صنایع بسته بندی یا قطعات صنعتی که ظاهر سطح اهمیت دارد، سایزینگ با کنترل تماس و خنک کاری می تواند سطحی تمیزتر و موج کمتر ایجاد کند.

یک کاربرد کمتر گفته شده اما بسیار مهم، کاهش نوسان های ناشی از تغییرات فرایندی است. وقتی دما یا ویسکوزیته ی مذاب کمی تغییر می کند، یا کشش خط و سرعت هال آف بالا و پایین می رود، سایزینگ خوب مثل یک تنظیم گر خاموش عمل می کند؛ تغییرات را می بلعد و اجازه نمی دهد روی محصول نهایی بنشیند. به همین دلیل است که در خطوط حرفه ای، سایزینگ یک گزینه ی لوکس نیست؛ بخش حیاتی کنترل کیفیت است.

تیوب و نقش آن در فرآیند

تیوب در ساده ترین تصویر، همان مسیر راهنمایی است که محصول اکسترودشده از آن عبور می کند؛ اما در واقع، تیوب یک قطعه ی دقیق مهندسی است که باید هم از نظر هندسی مرجع باشد و هم از نظر حرارتی متعادل. اگر قطر داخلی تیوب دقیق نباشد یا هم مرکزی اش با خط تولید به هم بخورد، محصول به جای صاف بیرون آمدن، با اصطکاک غیر یکنواخت درگیر می شود؛ نتیجه می تواند خطوط سطحی، موج، بیضی شدن یا حتی گیرکردن باشد. اگر تیوب از جنسی انتخاب شود که انتقال حرارتش نامناسب است یا سطحش خوب پرداخت نشده باشد، کیفیت سطح و یکنواختی ابعاد افت می کند.

نقش تیوب را می توان مانند یک قاب دید که محصول درون آن شکل می گیرد. این قاب، باید به اندازه ی کافی سخت باشد تا در برابر تغییرات مکانیکی و لرزش مقاومت کند، و در عین حال از نظر سطح داخلی، آن قدر صیقلی و پایدار باشد که محصول را زخمی نکند. طراحی دقیق لبه ها، شیب ورودی، و نقاط تماس، تعیین می کند که محصول با چه نرمی وارد تیوب می شود و آیا تنش های پنهان در دیواره ایجاد می شود یا نه.

قالب ها و مکانیزم تنظیم اندازه

در بسیاری از خطوط، بخش سایزینگ تنها یک تیوب ثابت نیست؛ مجموعه ای از قالب های کالیبراسیون، بوش ها، رینگ ها یا قطعات قابل تنظیم است که امکان نزدیک شدن به اندازه ی هدف را فراهم می کند. مکانیزم تنظیم اندازه می تواند ساده باشد، مثل تعویض بوش با قطر متفاوت، یا پیشرفته تر باشد، مثل سیستم های قابل تنظیم با پیچ های رگلاژ، قطعات کشویی، یا حتی کنترل های دقیق تر که با اندازه گیری آنلاین و فیدبک عمل می کنند.

این تنظیمات فقط برای قطر بیرونی نیست. در خطوط لوله، کنترل ضخامت دیواره و یکنواختی محیطی هم اهمیت دارد و به تعامل بین قالب اکستروژن، فشار داخلی، مکش وکیوم، سرعت کشنده و شرایط خنک کاری مربوط است. اگر مکانیزم تنظیم سایزینگ به اندازه ی کافی دقیق نباشد، اپراتور ناچار می شود با تغییرات پراکنده در دما و سرعت، خطا را جبران کند؛ و این دقیقاً همان نقطه ای است که کیفیت تبدیل به شانس می شود. سایزینگ خوب، به جای اینکه اپراتور را به بازی با ده ها پارامتر مجبور کند، یک مسیر روشن برای رسیدن به اندازه ی مطلوب می سازد.

سیستم خنک سازی (در صورت وجود)

خنک سازی در سایزینگ، فقط سرد کردن نیست؛ سرد کردن به شکل درست است. ماده ای که از قالب بیرون می آید، در سطحش سریع تر از مغزش سرد می شود. اگر این اختلاف زیاد و مدیریت نشده باشد، تنش های داخلی شکل می گیرد؛ تنش هایی که ممکن است همان روز دیده نشوند، اما بعداً باعث تاب برداشتن، ترک خوردگی تنشی یا تغییرات ابعادی در زمان شوند. به همین دلیل، سیستم خنک سازی در سایزینگ می تواند تعیین کننده تر از خود تیوب باشد.

در برخی خطوط، خنک سازی با آب در مخزن و تماس مستقیم انجام می شود؛ در برخی دیگر، با گردش آب در بدنه ی کالیبراتور یا اسپری های کنترل شده. نکته اینجاست که خنک کاری باید یکنواخت باشد و از ایجاد نقاط داغ و سرد جلوگیری کند. طراحی مسیر آب، دبی، دما، و حتی کیفیت آب (رسوب، سختی و آلودگی) مستقیماً روی کیفیت سطح و پایداری سایز اثر می گذارد. هرچه محصول حساس تر و تلرانس ها سخت تر باشد، خنک کاری باید دقیق تر و قابل کنترل تر باشد.

سایزینگ تیوب در صنایع پلاستیک

در صنایع پلاستیک، سایزینگ تیوب بیشتر با اکستروژن گره خورده است؛ تولید لوله، پروفیل، روکش کابل، شیلنگ و انواع قطعات طولی. ویژگی خاص پلیمرها این است که در حالت نیمه جامد، هم به فشار پاسخ می دهند و هم حافظه ی الاستیک دارند؛ یعنی اگر کمی تحت تنش شکل دهی قرار بگیرند، پس از رها شدن تلاش می کنند به حالت قبلی برگردند. سایزینگ در اینجا باید دو کار را همزمان انجام دهد: هم محصول را به اندازه ی درست هدایت کند و هم اجازه ندهد تنش اضافی در ساختار باقی بماند.

در پلیمرهای مختلف، رفتار سایزینگ فرق می کند. برخی مواد با خنک کاری سریع سطح خوبی می دهند، برخی دیگر اگر سریع سرد شوند، ترک های ریز یا تنش های داخلی پیدا می کنند. به همین دلیل، سایزینگ تیوب در صنایع پلاستیک نه یک قطعه ی ثابت، بلکه یک راهبرد است: انتخاب نوع تماس، میزان وکیوم، شیوه ی خنک کاری و طول منطقه ی تثبیت باید با جنس و کاربرد محصول هماهنگ باشد.

سایزینگ در خطوط تولید لوله

در خطوط تولید لوله، مفهوم سایزینگ اغلب با کالیبراسیون و وکیوم شناخته می شود. هدف اصلی، کنترل قطر بیرونی و بیضی بودن است؛ چون اتصالات و استانداردها بر همین اساس عمل می کنند. اما یک هدف پنهان هم وجود دارد: ایجاد ساختاری پایدار در دیواره ی لوله. اگر لوله هنگام خروج بیش از حد کشیده شود، ضخامت کم می شود و مقاومت افت می کند. اگر وکیوم نامتعادل باشد، بیضی می شود یا درزهای سطحی ایجاد می کند. اگر خنک کاری ناهمگون باشد، لوله در طول خود نفس می کشد و قطر نوسان پیدا می کند.

سایزینگ در خطوط لوله معمولاً در چند مرحله انجام می شود: تثبیت اولیه در کالیبراتور، سپس خنک کاری در مخزن، و بعد کنترل کشش و سرعت توسط کشنده. هماهنگی این سه، تعیین کننده ی محصول نهایی است. بسیاری از مشکلاتی که به قالب نسبت داده می شوند، در واقع از سایزینگ و تنظیمات پس از قالب ناشی می شوند.

سیستم های وکیوم در سایزینگ

وکیوم در سایزینگ، روشی برای چسباندن کنترل شده سطح خارجی محصول به مرجع اندازه است. وقتی فشار منفی ایجاد می شود، محصولِ نرم به سمت دیواره ی کالیبراتور کشیده می شود و قطر بیرونی تثبیت می گردد. این روش به خصوص برای لوله ها و برخی پروفیل ها محبوب است، چون تماس یکنواخت تر و کنترل بالاتری روی بیضی بودن ایجاد می کند.

با این حال، وکیوم مثل یک تیغ دو لبه است. اگر وکیوم زیاد باشد یا توزیعش یکنواخت نباشد، ممکن است سطح محصول دچار نقش شود؛ ردی از سوراخ ها یا خطوطی که از محل مکش روی سطح می ماند. اگر آب بندی وکیوم درست نباشد، نوسان فشار ایجاد می شود و قطر به جای ثابت بودن، موج می زند. طراحی سوراخ های مکش، فاصله ها، و مسیر خروج هوا، بخشی از مهندسی دقیق سایزینگ وکیوم است؛ و نگهداری آن هم به همان اندازه مهم است، چون گرفتگی سوراخ ها یا رسوب گیری می تواند کل تعادل را بر هم بزند.

مزایا (دقت بالا، افزایش کیفیت، کاهش ضایعات)

بزرگ ترین مزیت سایزینگ تیوب، تبدیل کردن کیفیت از حس اپراتور به رفتار پایدار خط است. وقتی مرجع اندازه وجود دارد و فرآیند تثبیت به درستی طراحی شده، محصول در تلرانس می ماند و نوسان ها کمتر به خروجی منتقل می شوند. این یعنی درصد ضایعات پایین تر، توقف کمتر برای اصلاح، و قابلیت پیش بینی بالاتر برای برنامه ریزی تولید.

از نظر کیفیت، سایزینگ درست می تواند سطح بهتری ایجاد کند، بیضی بودن را کم کند، و یکنواختی ضخامت را بهبود دهد. همچنین در محصولاتی که باید در مونتاژ دقیق جا بخورند، سایزینگ نقش تضمین کننده دارد. در نهایت، هرچه کیفیت پایدارتر باشد، انرژی و زمان کمتری صرف اصلاح و دوباره کاری می شود؛ و این یعنی هزینه ی پنهان تولید کاهش پیدا می کند، حتی اگر دستگاه ها گران تر باشند.

معایب (هزینه، نیاز به نگهداری)

سایزینگ تیوب، به ویژه انواع وکیوم یا خنک کاری پیشرفته، هزینه ی اولیه دارد؛ هم از نظر خرید تجهیزات و هم از نظر طراحی و نصب. علاوه بر آن، سایزینگ بدون نگهداری تبدیل به منبع مشکل می شود. رسوب آب، گرفتگی مجاری، سایش سطح داخلی، عدم هم محوری، نشتی وکیوم یا کاهش راندمان پمپ ها، همگی می توانند کیفیت را به مرور پایین بیاورند و خطاهای عجیب ایجاد کنند؛ خطاهایی که گاهی ردشان را باید از همان سوراخ های کوچک مکش یا یک آب بندی فرسوده پیدا کرد.

همچنین سایزینگ اگر درست تنظیم نشود، می تواند خودش تولید ضایعات کند. تماس زیاد می تواند خط سطحی بیندازد، وکیوم نامتعادل می تواند نقش ایجاد کند، و خنک کاری نامناسب می تواند تنش بسازد. بنابراین هزینه ی واقعی سایزینگ فقط قیمت دستگاه نیست؛ هزینه ی واقعی، دانش تنظیم و نظم نگهداری است. خطی که این دو را نداشته باشد، از سایزینگ ضربه می خورد؛ خطی که داشته باشد، از سایزینگ سود می برد.

انتخاب مواد مناسب برای تیوب

انتخاب جنس تیوب و قطعات تماس، یکی از تصمیم های کلیدی است، چون هم روی دوام اثر دارد و هم روی کیفیت سطح. سطح داخلی باید در برابر سایش مقاوم باشد، به خصوص اگر مواد پرکننده یا افزودنی های ساینده در پلیمر وجود داشته باشند. همچنین باید قابلیت پرداخت خوب داشته باشد تا اصطکاک کنترل شود و رد تماس روی محصول باقی نماند.

اما انتخاب مواد فقط داستان سختی و صافی نیست؛ انتقال حرارت هم مهم است. گاهی شما نیاز دارید گرما سریع تر دفع شود، گاهی باید خنک کاری آرام تر و یکنواخت تر باشد. جنس بدنه، پوشش سطحی، و حتی طراحی لایه ای می تواند در این تعادل نقش داشته باشد. در کنار آن، مقاومت در برابر خوردگی ناشی از آب و مواد شیمیایی هم مهم است؛ چون بسیاری از سیستم ها با آب در گردش کار می کنند و کیفیت آب همیشه ایده آل نیست.

تنظیمات دقیق برای اندازه خروجی

تنظیم سایزینگ یعنی رسیدن به یک نقطه ی تعادل بین چند نیرو: فشار وکیوم، کشش کشنده، خروجی اکسترودر، و نرخ خنک کاری. اگر تنها یکی را زیاد و کم کنید، ممکن است موقتاً اندازه درست شود، اما کیفیت پنهان خراب شود. تنظیم درست معمولاً با نگاه سیستمی انجام می شود: ابتدا هم محوری و نصب مکانیکی بررسی می شود، سپس وکیوم و خنک کاری به حالت پایدار می رسند، بعد سرعت خط با خروجی اکسترودر هماهنگ می شود، و در نهایت با اندازه گیری دقیق، اصلاحات کوچک انجام می گیرد.

یکی از نکات مهم در تنظیمات، پرهیز از تغییرات ناگهانی است. پلیمرها به تغییرات سریع واکنش بدی نشان می دهند؛ ممکن است چند دقیقه بعد اثر تغییر آشکار شود. تنظیمات حرفه ای، آرام و مرحله ای است و بر پایه ی داده انجام می شود، نه حدس. اگر در خط امکان اندازه گیری آنلاین قطر و بیضی بودن وجود داشته باشد، سایزینگ به مراتب قابل کنترل تر می شود، چون خطا همان لحظه دیده می شود و اصلاح، هدفمند انجام می گیرد.

نکات تعمیر و نگهداری دوره ای

نگهداری سایزینگ، یعنی مراقبت از چیزی که کیفیت را هر روز تضمین می کند. اولین اصل، پاکیزگی و جلوگیری از رسوب است. رسوب در مسیر آب یا سوراخ های وکیوم، شبیه بستن آرامِ شیرِ کیفیت است؛ کم کم اتفاق می افتد اما ناگهان دیده می شود. برنامه ی دوره ای برای شست وشو و رسوب زدایی، به ویژه در مناطق با آب سخت، ضروری است.

دومین اصل، کنترل هم محوری و وضعیت سطح داخلی است. یک خراش کوچک، یک لقی در اتصال، یا یک ناهم راستایی ظاهراً جزئی، می تواند روی سطح محصول خط بیندازد یا باعث نوسان قطر شود. سومین اصل، پایش تجهیزات جانبی است: پمپ وکیوم، آب بندی ها، شیرها، سنسورها و دما. بسیاری از مشکلات سایزینگ از خود تیوب نیست؛ از تجهیزات پشتیبان است که آرام آرام از فرم ایده آل خارج می شوند.

روش های دستی

روش های دستی در سایزینگ، معمولاً یا به معنای تنظیمات مکانیکی ساده تر است یا کنترل کیفیت پس از تولید با ابزار اندازه گیری و اصلاحات اپراتوری. مزیت روش دستی، هزینه ی پایین تر و انعطاف پذیری سریع در کارگاه های کوچک است؛ اما عیب بزرگش، وابستگی شدید به تجربه ی فردی و ناپایداری در طول شیفت های کاری است. روش دستی در تلرانس های سخت، به خصوص در تولید پیوسته، معمولاً دیر یا زود به دیوار می خورد؛ چون خطاها یا دیر دیده می شوند یا به شکل نوسانی اصلاح می شوند، و این نوسان ها خودشان به ضایعات تبدیل می شوند.

از منظر سئو و نگاه بازار، باید گفت مشتری امروز، کیفیت قابل تکرار می خواهد، نه کیفیت اتفاقی. روش دستی در بهترین حالت می تواند کیفیت خوب تولید کند، اما تضمین تکرارپذیری آن سخت است، مگر اینکه حجم تولید کم باشد و شرایط بسیار کنترل شده باقی بماند.

سیستم های اتوماتیک یا CNC

سیستم های اتوماتیک یا مبتنی بر کنترل دقیق، بازی را از اساس تغییر می دهند. در این روش ها، معمولاً اندازه گیری آنلاین، فیدبک به تنظیمات، و کنترل پایدار پارامترها وجود دارد. نتیجه، کاهش خطای انسانی، پاسخ سریع تر به تغییرات فرایندی، و امکان ثبت داده برای تحلیل کیفیت است. همچنین در خطوطی که محصول متنوع تولید می شود، تنظیمات قابل تکرار و ذخیره شونده ارزش زیادی دارد؛ چون زمان راه اندازی و تغییر محصول کاهش پیدا می کند.

با این حال، اتوماسیون هم نیازمند زیرساخت است: نگهداری دقیق تر، آموزش اپراتور، و درک درست از فرآیند. اگر اتوماسیون صرفاً نصب شود اما فرهنگ داده و نگهداری شکل نگیرد، سیستم پیچیده تر می شود و خطاها سخت تر ردیابی می شوند. بهترین حالت، ترکیب اتوماسیون با فهم عمیق اپراتور است؛ یعنی ماشین، ثبات را می دهد و انسان، معنا و تشخیص را.

سوالات متداول

معمولاً بلافاصله بعد از قالب اکستروژن و پیش از مرحله ی خنک کاری کامل و کشنده قرار می گیرد. هدف این است که محصول در همان زمانی که هنوز شکل پذیر است، به اندازه ی هدف برسد و سپس در همان شکل سرد و تثبیت شود.

چون پس از خروج از قالب، ماده هنوز گرم و نرم است و تحت اثر کشش، گرانش، تنش های داخلی و تغییرات دمایی، اندازه اش تغییر می کند. سایزینگ کمک می کند این تغییرات کنترل شود و محصول به تلرانس برسد.

وکیوم با ایجاد فشار منفی، سطح بیرونی محصول را به مرجع اندازه نزدیک می کند و بیضی بودن و نوسان قطر را کاهش می دهد. البته اگر توزیع وکیوم یکنواخت نباشد یا مسیرها رسوب بگیرند، ممکن است خودش باعث اثرگذاری روی سطح شود.

نوسان قطر در طول محصول، بیضی شدن، خطوط سطحی، موج دار شدن، تفاوت ضخامت محیطی، یا تغییرات ابعادی بعد از سرد شدن از نشانه های رایج هستند. بسیاری از این موارد در ظاهر ساده اند، اما ریشه ی مشترکشان عدم تعادل بین وکیوم، خنک کاری و سرعت خط است.

با برنامه ی دوره ای کوتاه و منظم: پاکسازی و رسوب زدایی در بازه های مشخص، کنترل نشتی ها، بررسی هم محوری، و پایش دمای آب و عملکرد پمپ ها. نگهداری کم هزینه اما پیوسته، معمولاً بهتر از تعمیر پرهزینه و ناگهانی است.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.