فولاد ضد زنگ یا همان استنلس استیل، یکی از پرکاربردترین آلیاژهای فلزی در صنایع مختلف است. این فلز به دلیل مقاومت بالا در برابر خوردگی، ظاهر درخشان و طول عمر زیاد، به انتخاب اول در ساخت تجهیزات صنعتی، آشپزخانه های مدرن، نمای ساختمان ها و ابزار پزشکی تبدیل شده است. بااین حال، سطح این فلز نیز برای حفظ زیبایی و عملکرد نیازمند مراقبت و پرداخت دقیق است. جلا دادن فولاد ضد زنگ نه تنها ظاهر آن را براق تر می کند، بلکه لایه های اکسید و آلودگی را نیز از بین می برد و از خوردگی زودرس جلوگیری می کند.

قیمت فولاد آلیاژی با توجه به نوع ترکیب شیمیایی، مقاومت حرارتی و میزان عناصر افزوده شده، متغیر است و باید بر اساس کاربرد صنعتی آن بررسی شود.

سطح فولاد ضد زنگ در اثر تماس با هوا، رطوبت، مواد شیمیایی یا ابزار زبر، به مرور مات و آسیب دیده می شود. جلا دادن منظم باعث بازیابی درخشندگی طبیعی فلز می شود و لایه محافظ اکسیدی آن را نیز تقویت می کند. علاوه بر جنبه زیبایی شناسی، پرداخت صحیح سطح باعث کاهش چسبندگی آلودگی ها و افزایش مقاومت در برابر خوردگی می گردد. در صنایع غذایی و پزشکی، این موضوع نقش کلیدی در رعایت استانداردهای بهداشتی دارد.

در فرآیند پرداخت استیل، روش های گوناگونی وجود دارد که هرکدام مزایا، هزینه و نتیجه متفاوتی دارند. انتخاب روش مناسب بستگی به نوع قطعه، کاربرد نهایی و کیفیت سطح مورد انتظار دارد.

پرداخت مکانیکی (Mechanical Polishing)

پرداخت مکانیکی متداول ترین روش در صنعت است که با استفاده از دیسک ها، سنباده ها و خمیرهای ساینده انجام می شود. در این روش، لایه نازکی از سطح استیل به صورت فیزیکی برداشته می شود تا سطحی صاف و براق حاصل گردد. کنترل فشار و سرعت در این مرحله بسیار مهم است، زیرا فشار بیش از حد می تواند باعث تغییر رنگ یا ایجاد موج های سطحی شود. این نوع پرداخت برای قطعات تزئینی، نرده ها و تجهیزات آشپزخانه کاربرد فراوان دارد.

پرداخت شیمیایی (Chemical Polishing)

در روش شیمیایی، سطح فلز در تماس با محلول های اسیدی یا قلیایی کنترل شده قرار می گیرد تا لایه ای بسیار نازک از فلز حل شود. نتیجه کار، سطحی صاف با درخشش یکنواخت و بدون خط و خش مکانیکی است. این روش بیشتر برای قطعاتی که دسترسی فیزیکی به آن ها دشوار است مناسب می باشد. از مزایای آن می توان به سرعت بالا و کاهش نیاز به نیروی انسانی اشاره کرد.

پرداخت الکترولیتی (Electrolytic Polishing)

پرداخت الکترولیتی یا الکتروپولیش یکی از پیشرفته ترین روش هاست که با استفاده از جریان الکتریکی انجام می شود. در این روش، قطعه به عنوان آند در یک محلول الکترولیت قرار گرفته و یون های سطحی آن به صورت یکنواخت حذف می شوند. نتیجه کار، سطحی با صافی میکروسکوپی و درخشندگی بالا است که مقاومت خوردگی را نیز به طور چشمگیری افزایش می دهد. این روش برای صنایع دارویی، غذایی و پزشکی بسیار پرکاربرد است.

نوسانات بازار جهانی فلزات تأثیر مستقیمی بر قیمت استیل دارد، به همین دلیل استعلام روزانه از منابع معتبر اهمیت زیادی دارد.

در مقایسه، پرداخت مکانیکی ارزان تر و در دسترس تر است اما ممکن است در سطوح پیچیده دقت کافی نداشته باشد. پرداخت شیمیایی سرعت بالایی دارد اما نیازمند کنترل دقیق دما و ترکیب محلول است. الکتروپولیش گران تر ولی بادوام تر است و بهترین کیفیت سطح را ارائه می دهد. بنابراین انتخاب روش به نوع قطعه و هدف نهایی بستگی دارد.

قبل از شروع فرآیند پرداخت، آماده سازی سطح از اهمیت بالایی برخوردار است. سطح آلوده یا زبر می تواند نتیجه کار را به کلی تحت تأثیر قرار دهد.

تمیز کردن سطح از چربی و آلودگی

ابتدا سطح استیل باید از هرگونه چربی، گرد و غبار، روغن یا اثر انگشت پاک شود. استفاده از شوینده های ملایم یا محلول های مخصوص تمیزکننده فولاد ضد زنگ توصیه می شود. پس از شست وشو، سطح باید کاملاً خشک شود تا از ایجاد لکه های آب جلوگیری گردد.

بررسی خط و خش ها و زدودن زنگ زدگی

اگر سطح دارای خط و خش، نقاط زنگ زده یا لکه های اکسید باشد، باید قبل از پرداخت برطرف شود. سنباده های نرم و برس های مخصوص فولاد ضد زنگ برای این کار مناسب هستند. حذف کامل زنگ زدگی از ایجاد خوردگی بیشتر در آینده جلوگیری می کند.

ابزار و مواد مورد نیاز برای آماده سازی

برای آماده سازی، ابزارهایی مانند دستکش ضد مواد، پارچه های میکروفایبر، سنباده با دانه بندی مختلف، برس سیمی نرم و شوینده های تخصصی لازم است. استفاده از ابزارهای مناسب کیفیت نهایی سطح را تضمین می کند.

هنگام خرید، توجه به ضخامت، آلیاژ و برند تولیدکننده می تواند به شما در مقایسه دقیق قیمت لوله استیل کمک کند.

پس از آماده سازی، نوبت به اجرای مرحله پرداخت می رسد که بسته به نوع سطح و هدف نهایی، ممکن است از ابزارهای مختلفی استفاده شود.

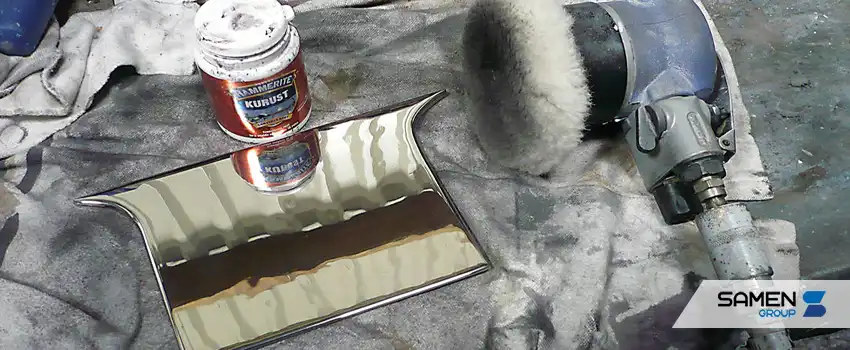

استفاده از دستگاه پولیش و دیسک های ساینده

دستگاه های پولیش با دیسک های ساینده در اندازه ها و سختی های متفاوت، بخش اصلی فرآیند پرداخت را انجام می دهند. حرکت یکنواخت دستگاه و استفاده از فشار کنترل شده، کلید دستیابی به سطحی صاف و بدون موج است. بهتر است جهت حرکت دستگاه در هر مرحله تغییر کند تا خطوط باقی مانده از بین بروند.

انتخاب نوع خمیر پولیش مناسب

خمیر پولیش ها در درجات مختلف زبری تولید می شوند. خمیر زبر برای مراحل اولیه و خمیر نرم برای مراحل نهایی و درخشندگی استفاده می شود. ترکیب صحیح این دو مرحله موجب دستیابی به سطحی آینه ای خواهد شد. برای سطوح صنعتی، خمیرهایی با ترکیبات سیلیکونی یا اکسید آلومینیوم کارایی بالایی دارند.

به دلیل تفاوت در ابعاد و نوع پرداخت سطح، قیمت ورق استیل در بازار ممکن است در هر کیلوگرم اختلاف قابل توجهی داشته باشد.

برای رسیدن به درخشش کامل، صبر و دقت دو عامل کلیدی هستند. تمیز کردن سطح بین مراحل، استفاده از پارچه های بدون پرز و جلوگیری از تماس دست با سطح نهایی اهمیت دارد. در پایان، استفاده از لایه محافظ نانو می تواند دوام درخشندگی را چند برابر کند.

نکات ایمنی و نگهداری

پرداخت فولاد ضد زنگ علاوه بر مهارت، نیازمند رعایت نکات ایمنی است تا از خطرات احتمالی جلوگیری شود.

نکات ایمنی هنگام کار با مواد شیمیایی و دستگاه ها

هنگام کار با محلول های اسیدی یا الکترولیتی، استفاده از دستکش، ماسک و عینک ایمنی الزامی است. محیط کار باید دارای تهویه مناسب باشد. در روش مکانیکی نیز باید از دستگاه های دارای حفاظ و سیم ارت استفاده شود تا خطر برق گرفتگی یا پاشش ذرات به حداقل برسد.

برای پروژه های ساختمانی و صنعتی، اطلاع از قیمت میلگرد استیل به روز به شما کمک می کند تا بودجه اجرای کار را دقیق تر برنامه ریزی کنید.

برای حفظ درخشندگی سطح، باید از تماس طولانی مدت با آب سخت، مواد اسیدی و شوینده های کلردار جلوگیری کرد. تمیز کردن منظم با پارچه نرم و خشک، به ویژه پس از هر بار استفاده، باعث ماندگاری براقیت سطح می شود. در فضاهای بیرونی نیز استفاده از پوشش محافظ توصیه می گردد.

اشتباهات رایج در فرآیند جلا دادن

در مسیر پرداخت فولاد ضد زنگ، برخی خطاهای متداول ممکن است کیفیت نهایی را کاهش دهند.

انتخاب نادرست ابزار یا مواد ساینده

استفاده از ساینده های بیش ازحد زبر یا ابزار نامناسب می تواند سطح را خراش دهد یا رنگ آن را تغییر دهد. انتخاب ابزار باید متناسب با نوع فولاد و میزان زبری اولیه سطح انجام شود.

فشار یا سرعت بیش از حد در پرداخت

افزایش فشار یا سرعت دستگاه به منظور تسریع کار، یکی از اشتباهات رایج است. این کار باعث داغ شدن سطح، تغییر رنگ و حتی تغییر ساختار میکروسکوپی فولاد می شود. همیشه پرداخت باید در چند مرحله و با سرعت کنترل شده انجام گیرد.

سؤالات متداول

در روش های مکانیکی مقدار بسیار ناچیزی از سطح برداشته می شود، اما در روش های شیمیایی و الکتروپولیش این مقدار در حد میکرون است و تأثیری بر ضخامت کلی ندارد.

برای قطعات کوچک و تزئینی می توان از پولیش های دستی و خمیرهای مخصوص استفاده کرد، اما برای سطوح بزرگ یا صنعتی بهتر است از تجهیزات تخصصی بهره گرفت.

بستگی به شرایط محیطی دارد. در محیط های مرطوب یا صنعتی هر شش ماه یک بار توصیه می شود، درحالی که در محیط های خانگی ممکن است سالی یک بار کافی باشد.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.