استیل، مخصوصاً در گریدهای رایج صنعتی، مثل یک ماده سرسختِ خوش رفتار است؛ سرسخت از آن جهت که در برابر خوردگی و تغییر شکل ناخواسته مقاومت نشان می دهد، و خوش رفتار چون اگر قواعد کار با آن رعایت شود، نتیجه ای بسیار دقیق، تمیز و قابل اتکا به شما می دهد. اما همین ویژگی ها باعث می شوند شکل دهی استیل فقط بریدن و تمام نباشد. هر برش، هر تماس تیغه با سطح، و هر تغییر کوچک در تنظیمات، می تواند روی کیفیت لبه، تابیدگی، خط و خش سطحی و حتی رفتار قطعه در مرحله بعدی تولید اثر بگذارد.

در میان فرآیندهای شکل دهی و آماده سازی، نواربری و لبه زنی دو عمل کلیدی اند که معمولاً قبل از خمکاری، رول فرم، جوشکاری، پانچ یا مونتاژ انجام می شوند. این دو فرآیند، مثل مرتب کردن لبه های یک پارچه قبل از دوختن لباس اند؛ اگر درست انجام شوند، محصول نهایی هم خوش دوخت تر می شود، هم خطاهای تولید کم تر، و هم هزینه های پنهان مثل دوباره کاری و ضایعات، ناگهان پایین می آید.

قیمت روز فولاد آلیاژی وقتی کنار بحث نواربری قرار می گیرد مهم تر می شود، چون برش دقیق و کاهش پرت ورق می تواند هزینه تمام شده را به طور محسوسی پایین بیاورد.

اهمیت فرآیندهای شکل دهی در صنایع فلزی

در صنایع فلزی، کیفیت اغلب از همان ابتدا تعیین می شود؛ از لحظه ای که ورق یا کویل وارد خط تولید می شود. اگر لبه ها ناهموار باشد، اگر پلیسه ها بمانند، اگر ابعاد دقیق نباشد یا ورق در برش دچار موج شود، این عیب ها در مراحل بعدی مثل سایه دنبال قطعه می آیند. گاهی یک لبه بد، باعث می شود رول فرم درست ننشیند، جوش تمیز درنیاید، یا پوشش دهی سطحی کیفیت مطلوب نداشته باشد. حتی در محصولاتی که از بیرون فقط یک صفحه فلزی به نظر می رسند، لبه ها و دقت ابعادی تعیین می کنند که محصول در نصب، آب بندی، ایمنی و دوام چه عملکردی داشته باشد.

از سوی دیگر، تولید صنعتی یعنی تکرارپذیری. شما نمی خواهید هر سری تولید، محصول کمی متفاوت باشد. پس فرآیندهای شکل دهی باید آن قدر قابل کنترل باشند که هر کویل و هر شیت، خروجی مشابه بدهد. نواربری و لبه زنی دقیقاً همین نقش را بازی می کنند: استاندارد کردن ورودیِ مراحل بعدی.

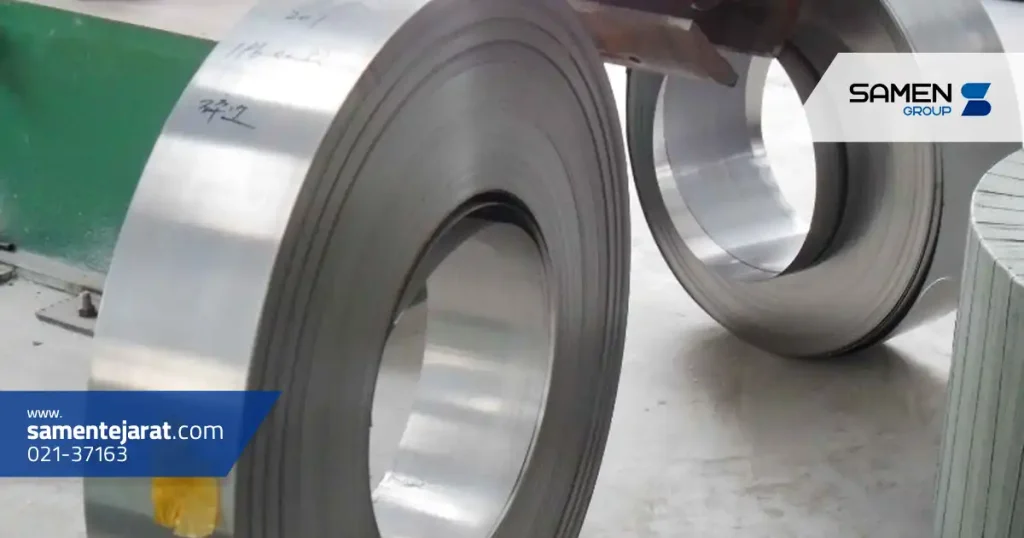

نواربری استیل معمولاً به تبدیل ورق یا کویل عریض به نوارهای باریک تر و با عرض مشخص گفته می شود. این کار می تواند به صورت برش طولی انجام شود که خروجی آن چندین نوار هم طول با مسیر حرکت کویل است، یا به صورت برش عرضی که بیشتر به قطع کردن در طول های مشخص و تبدیل به شیت نزدیک می شود. در هر حالت، هدف رسیدن به ابعاد دقیق، کاهش ضایعات، و آماده سازی قطعه برای کاربردهای متنوع است.

لبه زنی اما بیشتر با کیفیت لبه سروکار دارد؛ حذف تیزی و پلیسه، اصلاح ناهمواری، ایجاد پخ یا گردی کنترل شده، و آماده کردن لبه برای ایمنی، مونتاژ، رنگ یا حتی جوش. خیلی وقت ها قطعه ای که از نظر ابعادی درست است، فقط به دلیل یک لبه نامناسب در کنترل کیفیت رد می شود. لبه زنی این ریسک را جدی کم می کند.

نواربری در نگاه اول ساده به نظر می رسد: ورق را باریک می کنیم. اما در عمل، نواربری یعنی مهندسیِ تنش، کنترلِ صافی، حفظِ سطح، و مدیریتِ لبه. چون استیل، مخصوصاً در ضخامت های کم یا در سطح های حساس مثل براق یا خش دار، به کوچک ترین اشتباه واکنش نشان می دهد. یک فشار بیش از حد، یک تیغه کند، یا یک کشش نامتعادل، می تواند موج ایجاد کند، لبه را ریش ریش کند، یا سطح را خط بیندازد.

تعریف نواربری و کاربردهای آن

نواربری فرایندی است که در آن ورق یا کویل استیل به نوارهایی با عرض مشخص تقسیم می شود. این نوارها می توانند به عنوان محصول نهایی فروخته شوند یا ماده اولیه برای تولید قطعات مختلف باشند. کاربردهای نوار استیل گسترده است؛ از تولید پروفیل و یراق آلات تا قطعات دقیق در صنایع حساس. در بسیاری از خطوط تولید، نوار، فرمِ ایده آلِ ورود به دستگاه های بعدی است؛ چون تغذیه پیوسته دارد، سرعت را بالا می برد، و امکان اتوماسیون را بیشتر می کند.

در بازار هم یک مزیت مهم دارد: مشتری دقیقاً همان عرضی را می گیرد که نیاز دارد و بابت عرض اضافی پول نمی دهد. این یعنی بهینه سازی مواد، کاهش دورریز، و مدیریت بهتر هزینه.

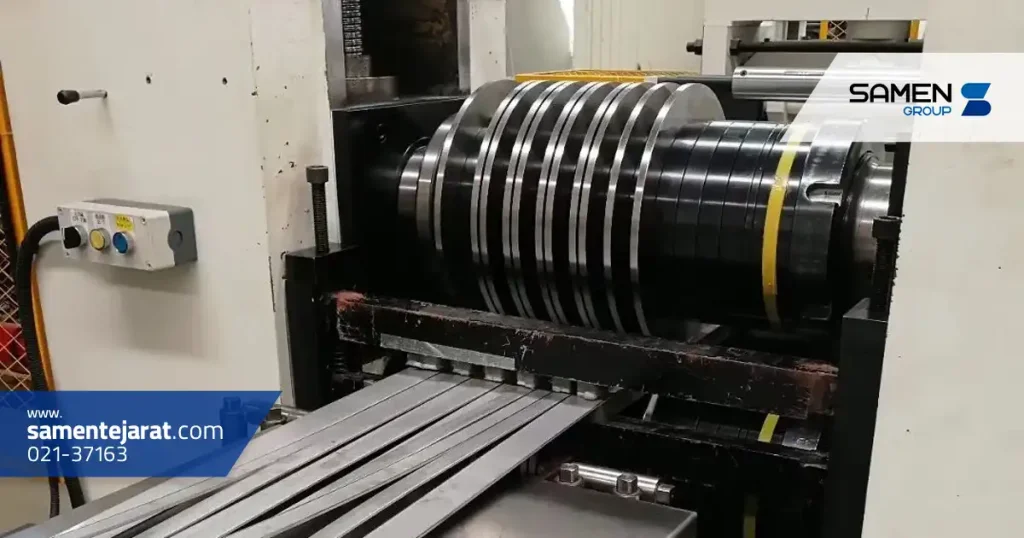

دستگاه های نواربری معمولاً مجموعه ای از بخش ها هستند که کنار هم یک خط می سازند، نه فقط یک ماشین. بخش بازکننده کویل، واحد صاف کن یا هموارکن در صورت نیاز، بخش برش با تیغه های دیسکی، سیستم جمع کننده نوارها یا ریکویلر، و مهم تر از همه سیستم های کنترل کشش و هدایت. این کنترل ها برای استیل حیاتی اند، چون استیل اگر درست هدایت نشود، به جای یک نوار صاف و تمیز، یک نوار موج دار و بی اعتماد تحویل می دهد.

کیفیت نهایی فقط به قدرت دستگاه نیست، به تنظیم دقیق آن هم وابسته است؛ دستگاهی معمولی با اپراتور دقیق، گاهی خروجی بهتری از دستگاه گران با تنظیمات سهل انگارانه می دهد.

قیمت ورق استنلس استیل امروز برای سفارش نواربری معیار اصلی است، اما انتخاب تیغه مناسب و تنظیم کشش خط تعیین می کند خروجی نوار تا چه حد صاف و لبه ها چقدر تمیز باشند.

انواع نواربری (طولی، عرضی و…)

نواربری طولی، رایج ترین شکل کار است؛ کویل از مسیر طولی حرکت می کند و تیغه های دیسکی، آن را به چند نوار با عرض های مشخص تقسیم می کنند. این روش برای تولید نوارهای پیوسته مناسب است و در خطوط رول فرم، پانچ پیوسته، یا تولیدات سریالی بسیار استفاده می شود.

برش عرضی بیشتر برای زمانی است که هدف تولید شیت های با طول مشخص باشد. این فرآیند معمولاً در خطوط برش به طول انجام می شود و خروجی آن ورق های آماده برای پرس کاری، برش لیزر، یا خمکاری است. در عمل، بسیاری از مجموعه ها هر دو نوع را دارند یا بسته به سفارش مشتری از یکی استفاده می کنند.

در نواربری، نتیجه خوب معمولاً حاصل مجموعه ای از کارهای کوچکِ درست است. اگر یکی از این حلقه ها شل شود، کل زنجیره کیفیت می لنگد. از همین رو، بهتر است نواربری را نه یک عمل بریدن، بلکه یک فرآیند کنترل شده ببینیم.

آماده سازی ورق استیل

آماده سازی از همان لحظه ورود کویل یا شیت آغاز می شود. ابتدا باید گرید، ضخامت، نوع پرداخت سطح، و جهت رول شدن مشخص باشد. سطح های حساس مثل براق یا خش دار نیاز به مراقبت بیشتری دارند، چون تماس نادرست با رول ها یا ذرات ریز روی مسیر عبور، می تواند خط و خش ایجاد کند و ارزش محصول را پایین بیاورد.

در این مرحله معمولاً بررسی می شود که کویل دچار ضربه لبه ای، زنگ زدگی سطحی، موج اولیه یا تابیدگی نباشد. اگر ورق از قبل مشکل داشته باشد، نواربری آن مشکل را درمان نمی کند، بلکه گاهی تشدیدش می کند. همچنین بسته به استاندارد داخلی تولید، ممکن است نیاز باشد فیلم محافظ روی ورق بررسی شود یا مسیر عبور از آلودگی پاکسازی گردد تا ذره ای کوچک، روی سطح نقش یک خراش بزرگ را بازی نکند.

تنظیم دستگاه ها و انتخاب تیغه

انتخاب تیغه و تنظیمات، قلب نواربری است. تیغه های دیسکی باید از نظر جنس، تیزی، و هماهنگی با ضخامت و سختی استیل مناسب باشند. تیغه ای که برای یک ضخامت و گرید خوب کار می کند، ممکن است برای گرید دیگر لبه ای پر از پلیسه بسازد. فاصله تیغه ها، هم محوری، فشار برش، و کیفیت تیزکاری، همگی روی لبه اثر می گذارند.

در کنار تیغه، کنترل کشش و هدایت اهمیت ویژه دارد. کشش کم، می تواند باعث جمع شدن یا موج افتادن نوار شود. کشش زیاد هم می تواند کشیدگی و تغییر ابعاد ایجاد کند یا حتی باعث تیرگی و تغییر ظاهر سطح در برخی پرداخت ها شود. هدایت صحیح و تنظیم رول های راهنما، جلوی انحراف و راه افتادن نوار را می گیرد؛ چون کوچک ترین انحراف در ابتدا، در انتهای خط می تواند به اختلاف عرض قابل توجه تبدیل شود.

کنترل کیفیت و بررسی لبه ها

کنترل کیفیت فقط اندازه گیری عرض نیست. لبه ها باید از نظر پلیسه، تیزی، ترک های ریز، و یکنواختی بررسی شوند. گاهی لبه از دور خوب به نظر می رسد، اما زیر نور یا لمس دقیق، ریش ریش بودن یا پلیسه مشخص می شود؛ عیبی که در مرحله رنگ یا مونتاژ خودش را با تمام صدا نشان می دهد.

هم زمان، صافی نوار هم باید بررسی شود. نوار خوب، در طول مسیر یکنواخت است و موج های طولی یا عرضی آزاردهنده ندارد. اگر نوار برای رول فرم یا پانچ پیوسته استفاده می شود، این صافی مستقیم روی توقف خط و کیفیت قطعات خروجی اثر می گذارد. کنترل کیفیت حرفه ای، معمولاً نمونه گیری دوره ای و ثبت نتایج دارد تا اگر تغییری در کیفیت رخ داد، قبل از تبدیل شدن به ضایعات بزرگ، متوقف شود.

قیمت میلگرد استیل امروز شاید مستقیماً به نواربری مربوط نباشد، ولی همان دقتی که در کنترل پلیسه و لبه زنی ورق لازم است، در آماده سازی قطعات استیلی برای مونتاژ و ایمنی هم نقش کلیدی دارد.

لبه زنی یعنی تبدیل یک لبه تیز و گاهی خطرناک به لبه ای قابل اعتماد. در صنایع فلزی، لبه فقط یک مرز نیست؛ بخشی از تجربه محصول است. مشتری لبه را لمس می کند، تکنسین در نصب با آن کار می کند، رنگ روی آن می نشیند، و گاهی جوش دقیقاً کنار آن اجرا می شود. پس لبه زنی، در واقع سرمایه گذاری روی ایمنی، کیفیت و دوام است.

هدف از انجام لبه زنی

مهم ترین هدف، حذف پلیسه و تیزی است. پلیسه هم خطرناک است، هم در مونتاژ مشکل ایجاد می کند، هم باعث تمرکز تنش در بعضی قطعات می شود. هدف بعدی، آماده سازی برای فرآیندهای تکمیلی است؛ مثل رنگ، پوشش دهی، آبکاری یا حتی چسب کاری صنعتی. لبه تیز گاهی پوشش را نازک می کند و در نتیجه نقطه شروع خوردگی می شود؛ در حالی که لبه اصلاح شده، پوشش را یکنواخت تر نگه می دارد.

در بعضی پروژه ها، هدف ایجاد پخ برای جوشکاری است تا نفوذ جوش بهتر شود و اتصال استحکام بیشتری پیدا کند. گاهی هم هدف صرفاً زیبایی و استانداردسازی است؛ مخصوصاً در قطعاتی که در معرض دید هستند یا با دست کار می شوند.

نواربری به ابعاد و تقسیم بندی فکر می کند و لبه زنی به کیفیت مرز. نواربری عرض را تعیین می کند، لبه زنی حس و رفتار لبه را اصلاح می کند. ممکن است شما نواربری را عالی انجام دهید و ابعاد دقیق باشد، اما لبه ها همچنان پلیسه داشته باشند یا تیز باشند. در این حالت، لبه زنی به کمک می آید.

برعکس هم ممکن است: قطعه ای از قبل با قیچی یا برش دیگری تولید شده و نیاز به اصلاح لبه دارد، بدون اینکه عرض یا طول تغییر کند. در آن سناریو، لبه زنی یک عملیات مستقل است.

لبه زنی می تواند به روش های مختلف انجام شود؛ بسته به ضخامت، نوع قطعه، پرداخت سطح، و هدف نهایی. روش های سایشی با ابزارهای سنگ و سنباده، برای حذف پلیسه و ایجاد گردی رایج اند. روش های فرزکاری یا ابزارهای پخ زن برای ایجاد پخ دقیق تر استفاده می شوند، مخصوصاً اگر هدف آماده سازی برای جوش باشد. در خطوط صنعتی، دستگاه های لبه زن با برس های مخصوص، تسمه های ساینده، یا ترکیب چند مکانیزم، امکان یکنواختی بالاتر و سرعت بیشتر را فراهم می کنند.

نکته مهم این است که لبه زنی باید کنترل شده باشد. اگر زیاده روی شود، لبه بیش از حد گرد می شود، ابعاد از تلرانس خارج می شود، یا در سطح های حساس تغییر ظاهری ایجاد می شود. هنر لبه زنی حرفه ای این است که اثرش دیده شود، اما تجاوز نکند.

قیمت لوله استیل امروز در پروژه های صنعتی حساس است، و اگر نوارهای ورودیِ ساخت لوله با نواربری استاندارد و لبه زنی درست آماده شوند، کیفیت درز جوش و یکنواختی لوله بهتر و دوباره کاری کمتر می شود.

تجهیزات و ماشین آلات مورد استفاده

تجهیزات این حوزه، فقط ابزار نیستند؛ زبانِ کیفیت اند. وقتی دستگاه درست انتخاب شود و نگهداری خوب داشته باشد، خروجی هم قابل پیش بینی تر می شود. اما اگر ماشین آلات فرسوده یا نامتناسب باشند، اپراتور هر چقدر هم تلاش کند، کیفیت در حد مطلوب ثابت نمی ماند.

مشخصات فنی دستگاه های نواربر

دستگاه نواربر، معمولاً با پارامترهایی مثل حداکثر عرض و ضخامت قابل پردازش، ظرفیت وزن کویل، دقت تنظیم فاصله تیغه ها، سرعت خط، و سیستم کنترل کشش شناخته می شود. برای استیل، وجود سیستم های هدایت دقیق و رول های مناسب با سطح ورق اهمیت بیشتری دارد، چون استیل نسبت به خط و خش حساس تر است و همچنین تنش های داخلی آن می تواند باعث تغییر شکل ناگهانی در برش شود.

یکی دیگر از موارد مهم، قابلیت تنظیم سریع و تکرارپذیر است. در محیط تولیدی که سفارش ها متنوع اند، زمان تنظیم تیغه و خط به صورت مستقیم روی هزینه اثر می گذارد. دستگاهی که امکان تنظیم دقیق و سریع داشته باشد، هم ضایعات ابتدای کار را کم می کند و هم بهره وری را بالا می برد.

دستگاه لبه زن خوب باید بتواند لبه را یکنواخت اصلاح کند، بدون اینکه سطح را خراب کند. وجود واحدهای برس زنی یا تسمه ساینده با امکان تنظیم فشار، کمک می کند که برای ضخامت ها و اهداف مختلف، نتیجه قابل کنترل باشد. قابلیت کار روی قطعات با ابعاد متفاوت و امکان تکرار کیفیت در تیراژ بالا، دو ویژگی کلیدی دیگر است.

اگر قطعه در پایان باید ظاهر تمیز و صنعتی داشته باشد، یکنواختی رد ابزار روی لبه و کنترل حرارت و اصطکاک اهمیت پیدا می کند؛ چون گرمای زیاد یا سایش نامتعادل، می تواند ظاهر سطح را تغییر دهد یا رنگ پریدگی موضعی ایجاد کند.

نکاتی در مورد ایمنی اپراتورها

نواربری و لبه زنی هر دو با خطرهای جدی همراه اند؛ لبه های تیز، تیغه های پرسرعت، قطعات سنگین، و احتمال گیرکردن دست در رول ها. ایمنی در اینجا فقط یک شعار نیست؛ بخشی از کیفیت است، چون اپراتوری که احساس امنیت نکند، دقیق هم کار نمی کند.

استفاده از دستکش مناسب، عینک محافظ، محافظ های مکانیکی روی تیغه ها، سیستم توقف اضطراری، و آموزش صحیح نحوه نزدیک شدن به خط، از اصول پایه اند. همچنین مدیریت براده ها و پلیسه های جدا شده مهم است؛ چون این ذرات می توانند هم باعث آسیب شوند و هم سطح ورق را در ادامه مسیر خراش دهند. محیط تمیز، روشنایی مناسب، و نظم در جابجایی کویل ها و نوارها، خطر را کم و دقت را زیاد می کند.

این دو فرآیند، مثل دو بال برای تولید دقیق اند: یکی ابعاد را درست می کند، دیگری کیفیت را کامل. اما همان قدر که مزیت دارند، چالش هم دارند؛ چالش هایی که اگر مدیریت نشوند، تمام سود کار را می بلعند.

دقت بالا و بهینه سازی مواد

وقتی نواربری دقیق انجام شود، شما از یک کویل عریض، چند محصول قابل فروش یا قابل استفاده تولید می کنید و پرت را به حداقل می رسانید. در پروژه های بزرگ، همین کاهش پرت می تواند تفاوت بین سود و زیان باشد. دقت عرض و یکنواختی نوار، باعث می شود مرحله بعدی تولید با توقف کمتر و ضایعات کمتر جلو برود.

لبه زنی هم با کاهش دوباره کاری و رد شدن قطعات در کنترل کیفیت، زمان و هزینه را پایین می آورد. از طرفی ایمنی کار را بالا می برد و ریسک آسیب های انسانی و توقف های ناخواسته را کم می کند. در صنایع حساس، لبه زنی می تواند به افزایش عمر پوشش و کاهش نقاط شروع خوردگی کمک کند و این یعنی دوام بالاتر محصول در میدان واقعی.

چالش های فنی و نگهداری ماشین آلات

چالش اصلی در نواربری، حفظ کیفیت لبه و صافی در کنار سرعت است. هرچه سرعت بالا می رود، خطاهای کوچک زودتر تبدیل به مشکل بزرگ می شوند. تیغه ها نیاز به نگهداری و تیزکاری منظم دارند، و هرگونه لقی یا ناهم راستایی در مجموعه تیغه ها، کیفیت را پایین می آورد. کنترل کشش هم اگر درست کالیبره نباشد، موج دار شدن یا تغییر ابعاد اتفاق می افتد.

در لبه زنی، چالش معمولاً مربوط به یکنواختی و جلوگیری از آسیب سطحی است. ابزارهای سایشی مصرفی اند و اگر به موقع تعویض نشوند، به جای اصلاح لبه، آن را خراب می کنند. همچنین اگر فشار بیش از حد باشد، ابعاد از تلرانس خارج می شود و اگر کم باشد، پلیسه باقی می ماند.

راهکارهایی برای افزایش بهره وری

افزایش بهره وری فقط با بالا بردن سرعت خط به دست نمی آید؛ گاهی با کم کردن اشتباهات و توقف ها حاصل می شود. نگهداری پیشگیرانه، ثبت پارامترهای موفق برای هر گرید و ضخامت، استاندارد کردن روش تنظیم تیغه ها، و آموزش اپراتورها از راهکارهای کلیدی اند.

در سطح فنی، استفاده از تیغه های با کیفیت و تیزکاری اصولی، کنترل دقیق کشش، تمیز نگه داشتن مسیر عبور ورق، و نمونه گیری منظم از خروجی، کمک می کند کیفیت ثابت بماند. در لبه زنی، انتخاب روش متناسب با هدف نهایی و جلوگیری از اصلاح بیش از حد، هم کیفیت را بالا می برد و هم زمان را هدر نمی دهد.

وقتی نواربری و لبه زنی درست انجام شود، قطعه تبدیل به یک ماده اولیه قابل اعتماد می شود؛ چیزی که مهندس تولید می تواند روی آن حساب کند. این اعتماد، در صنایع مختلف ارزش خودش را دارد.

صنایع ساختمانی

در ساختمان، استیل در نما، اتصالات، سازه های سبک، تجهیزات تاسیساتی و انواع پروفیل ها حضور پررنگ دارد. نوارهای استیل برای تولید پروفیل های دکوراتیو، قطعات اتصال، فریم ها و اجزای پوششی استفاده می شوند. لبه زنی در این صنعت اهمیت دوچندان دارد، چون بسیاری از قطعات در نصب با دست جابه جا می شوند و لبه تیز هم خطر ایجاد می کند و هم می تواند به مصالح دیگر آسیب بزند. علاوه بر آن، در کاربردهای نمایان، زیبایی لبه بخشی از زیبایی کل کار است.

خودروسازی و لوازم خانگی

در خودروسازی، دقت و تکرارپذیری حرف اول را می زند. نوار استیل می تواند وارد فرآیندهای پرس کاری، پانچ، رول فرم یا مونتاژ شود و اگر عرض و کیفیت لبه حتی اندکی نوسان داشته باشد، خط تولید با توقف های تکراری مواجه می شود. در لوازم خانگی هم، علاوه بر دقت، ظاهر اهمیت زیادی دارد. سطح های براق و طرح دار، کوچک ترین خط را نشان می دهند و لبه ها اگر درست پرداخت نشوند، هم از نظر ایمنی مشکل ساز می شوند و هم حس کیفیت محصول را پایین می آورند.

تولیدات صنعتی خاص

در صنایع خاص تر، مثل تجهیزات غذایی و دارویی، سیستم های انتقال، یا قطعاتی که با مواد خورنده در تماس اند، استیل به خاطر مقاومت خوردگی انتخاب می شود. در اینجا، لبه های نامناسب می توانند محل تجمع آلودگی شوند یا در شست وشو مشکل ایجاد کنند. لبه زنی استاندارد، کمک می کند قطعه بهداشتی تر باشد و تمیزکاری آسان تر شود. در تولیدات دقیق، مثل قطعات مهندسی خاص یا سازه های سفارشی، نواربری و لبه زنی نقش تعیین کننده در رسیدن به تلرانس ها و کیفیت مونتاژ دارند.

سوالات متداول

اگر فرآیند درست انجام شود، نواربری معمولاً خواص کلی ماده را تغییر نمی دهد، اما می تواند تنش های موضعی در لبه ایجاد کند یا کیفیت سطح را تحت تأثیر قرار دهد. مشکل زمانی ایجاد می شود که تیغه کند باشد، فشار نامناسب تنظیم شود یا کشش نوار کنترل نشود؛ در این حالت لبه ها دچار ترک های ریز یا پلیسه می شوند و همین می تواند در مراحل بعدی مثل خمکاری یا جوش مشکل بسازد.

پلیسه معمولاً نتیجه تیزی ناکافی تیغه، تنظیم نادرست فاصله و هم محوری تیغه ها، یا عدم تناسب تیغه با ضخامت و گرید استیل است. با تیزکاری اصولی، تنظیم دقیق، کنترل کشش و هدایت ورق، و نگهداری منظم دستگاه می توان پلیسه را به حداقل رساند. در صورت نیاز، لبه زنی مرحله تکمیلی برای حذف کامل پلیسه است.

نه همیشه. اگر قطعه در تماس با دست نیست، پوشش حساس ندارد، در مونتاژ دقیق قرار نمی گیرد و لبه ها پلیسه ندارند، ممکن است لبه زنی ضروری نباشد. اما در بسیاری از کاربردهای صنعتی، لبه زنی یک اقدام پیشگیرانه است که جلوی مشکلات آینده را می گیرد؛ به خصوص وقتی ایمنی، زیبایی یا کیفیت پوشش دهی مهم باشد.

لبه زنی روی مرزهای قطعه تمرکز دارد و هدفش اصلاح تیزی، پلیسه و شکل لبه است. پرداخت سطح، روی کل سطح قطعه اثر می گذارد و معمولاً برای ایجاد ظاهر یکنواخت، حذف خط و خش یا آماده سازی برای پوشش انجام می شود. البته در بعضی دستگاه ها این دو به شکل ترکیبی هم انجام می شوند، اما هدف ها متفاوت اند.

مهم ترین نکته تناسب دستگاه با ضخامت، عرض، گرید استیل و نوع خروجی مورد نیاز است. وجود کنترل کشش و هدایت دقیق برای نواربری، و قابلیت کنترل فشار و یکنواختی برای لبه زنی اهمیت زیادی دارد. علاوه بر مشخصات فنی، موضوع خدمات، قطعات مصرفی، امکان تنظیم سریع، و تجربه اپراتور در نتیجه نهایی بسیار تعیین کننده است.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.