مشاوره و فروش

02137163

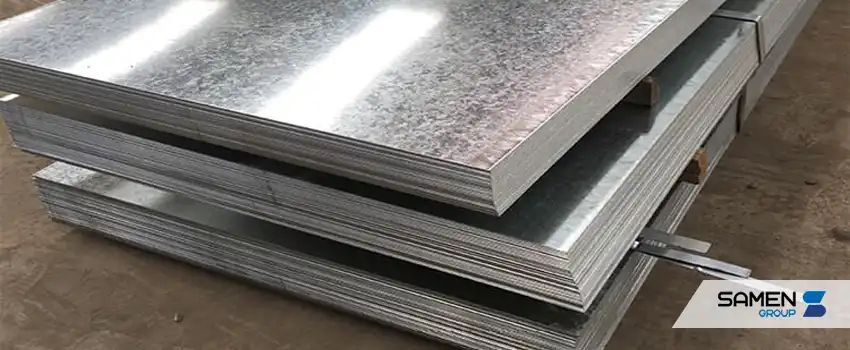

ورق های گالوانیزه یکی از پرکاربردترین محصولات فولادی در جهان امروز هستند که با لایه ای از فلز روی پوشانده می شوند تا در برابر زنگ زدگی و خوردگی مقاومت بیشتری داشته باشند. این ورق ها نه تنها در صنایع بزرگ مانند ساختمان و خودروسازی، بلکه در لوازم خانگی، تجهیزات صنعتی و حتی پروژه های کوچک تر نیز نقش کلیدی ایفا می کنند. شناخت مراحل تولید، روش های شکل دهی و مزایا و چالش های آن ها به ما کمک می کند تا دیدی جامع نسبت به این محصول استراتژیک داشته باشیم.شناخت مراحل تولید و روش های شکل دهی می تواند به شما کمک کند تا علاوه بر انتخاب صحیح، برآورد دقیقی از کیفیت و قیمت ورق گالوانیزه در بازار داشته باشید.

تولید ورق گالوانیزه تنها یک فرآیند ساده پوشش دهی نیست؛ بلکه زنجیره ای از مراحل دقیق و مهندسی شده است که کیفیت نهایی را تضمین می کند.

آماده سازی و تمیزکاری سطح

برای آنکه روی بتواند به خوبی به سطح فولاد بچسبد، لازم است که ورق از هرگونه آلودگی، اکسید و چربی پاک سازی شود. این مرحله معمولاً شامل چربی زدایی شیمیایی، اسیدشویی و شست وشوی کامل است. اگر این کار به درستی انجام نشود، پوشش روی یکنواخت نخواهد بود و نقاط ضعیف به سرعت دچار زنگ زدگی می شوند.

غوطه وری در حمام روی

پس از آماده سازی، ورق ها وارد حمام روی مذاب می شوند. دمای این حمام معمولاً بین ۴۵۰ تا ۴۷۰ درجه سانتی گراد است. در این دما، واکنش متالورژیکی میان فولاد و روی رخ می دهد و لایه هایی از آلیاژ روی-آهن تشکیل می شوند که استحکام اتصال پوشش را بالا می برند. مدت زمان غوطه وری و ترکیب شیمیایی حمام نقش مهمی در ضخامت و کیفیت پوشش دارند.

سرد کردن و نهایی سازی ورق

بعد از خروج از حمام، ورق ها به سرعت خنک می شوند تا لایه روی تثبیت گردد. در این مرحله ممکن است عملیات تکمیلی مانند روغن کاری یا کروماته کردن انجام شود تا سطح ورق در برابر لکه دار شدن یا اکسیداسیون سطحی محافظت بیشتری پیدا کند.درک درست از فرآیند تولید و روش های شکل دهی می تواند نقش مهمی در تحلیل کیفیت و تعیین قیمت ورق در صنایع مختلف داشته باشد.

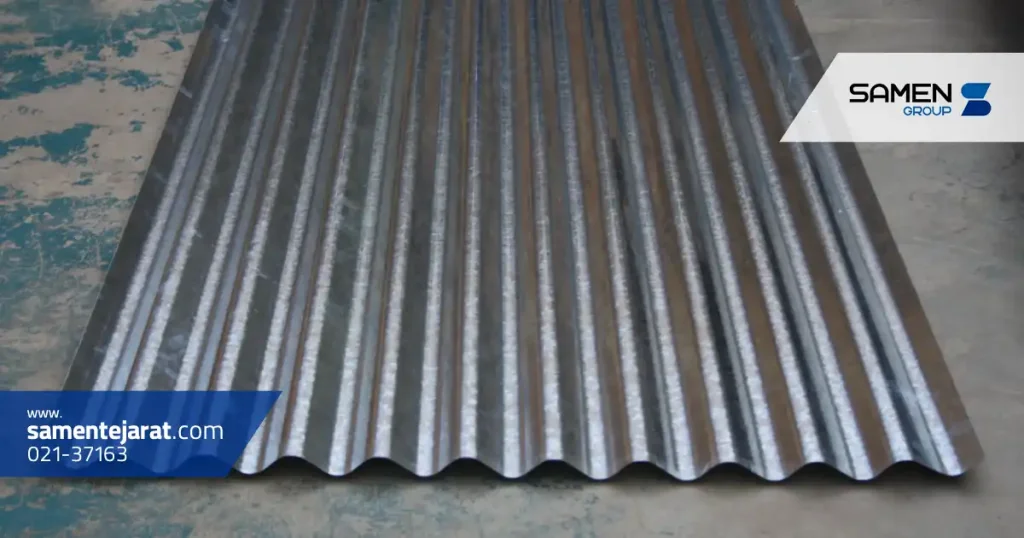

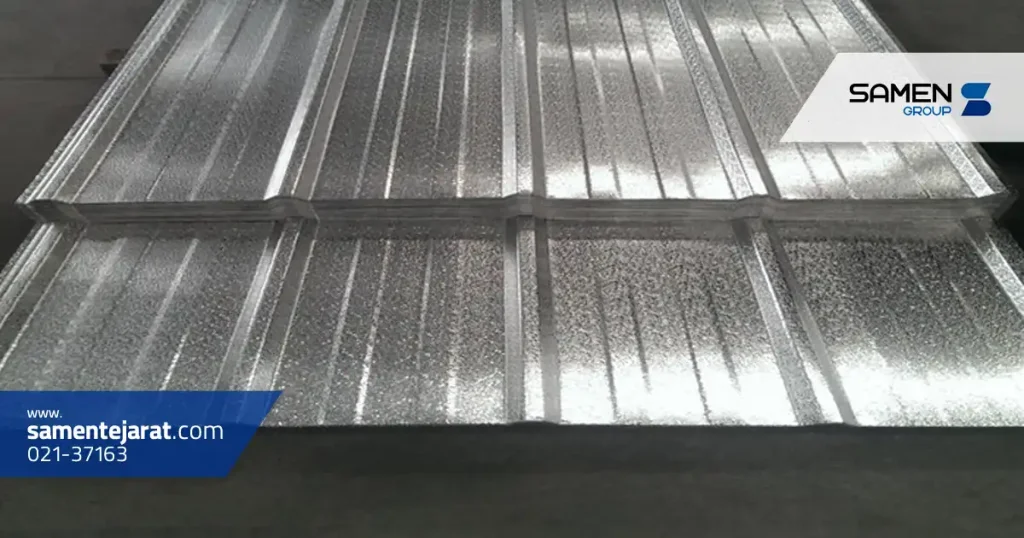

ورق های گالوانیزه به دلیل خاصیت انعطاف پذیری مناسب، قابلیت شکل دهی متنوعی دارند. بسته به کاربرد نهایی، روش های مختلفی برای فرم دهی به آن ها به کار گرفته می شود.

نورد سرد و گرم

نورد یکی از اصلی ترین روش های تغییر شکل فلزات است. در نورد گرم، ورق در دمای بالا تغییر شکل داده و به ضخامت موردنظر می رسد. این روش برای تولید ورق های ضخیم تر مناسب است. در مقابل، نورد سرد در دمای محیط انجام می شود و باعث افزایش استحکام، دقت ابعادی و کیفیت سطحی بالاتر ورق می گردد. ورق های گالوانیزه نورد سرد اغلب در صنایع حساس تر مانند خودروسازی مورد استفاده قرار می گیرند.

خم کاری و برش

خم کاری یکی از ساده ترین و رایج ترین روش های شکل دهی ورق گالوانیزه است. این فرآیند به کمک پرس های مکانیکی یا هیدرولیکی انجام می شود و امکان ایجاد زوایا و پروفیل های متنوع را فراهم می کند. برشکاری نیز با استفاده از گیوتین یا لیزر انجام می شود و به تولید قطعات دقیق و استاندارد کمک می کند. دقت در انتخاب ابزار برش اهمیت زیادی دارد؛ زیرا پوشش روی در محل برش آسیب پذیرتر است.

کشش عمیق (Deep Drawing)

کشش عمیق یکی از پیچیده ترین روش های شکل دهی است که برای تولید قطعات سه بعدی مانند بدنه خودرو یا ظروف فلزی استفاده می شود. در این روش، ورق گالوانیزه تحت فشار قالب و سنبه به داخل کشیده می شود و شکل دلخواه به خود می گیرد. ویژگی مثبت ورق های گالوانیزه در این فرآیند، مقاومت در برابر ترک خوردگی و قابلیت کشش بالا است.

هیچ ماده یا فرآیندی خالی از نقاط ضعف نیست. شکل دهی ورق های گالوانیزه هم مزایای چشمگیری دارد و هم محدودیت هایی که باید به آن ها توجه کرد.

مقاومت در برابر خوردگی

مهم ترین مزیت استفاده از ورق گالوانیزه در هر فرآیند شکل دهی، افزایش مقاومت در برابر رطوبت و عوامل خورنده است. حتی اگر بخش هایی از پوشش دچار خراش شود، خاصیت ایثارگری روی مانع از زنگ زدگی سریع فولاد می شود.

افزایش دوام و طول عمر

محصولات ساخته شده از ورق های گالوانیزه به دلیل همین مقاومت، طول عمر بسیار بیشتری نسبت به ورق های معمولی دارند. در صنعت ساختمان، استفاده از این ورق ها به معنای کاهش هزینه های نگهداری و تعمیرات در بلندمدت است.

با وجود مزایا، باید توجه داشت که لایه روی در برابر تغییر شکل های شدید حساس است. اگر خم کاری یا کشش عمیق به درستی انجام نشود، ممکن است پوشش ترک بردارد یا پوسته شود. همچنین در برخی موارد نیاز است که بعد از شکل دهی، بخش هایی از ورق دوباره پوشش دهی شوند تا مقاومت کامل ایجاد گردد.بررسی مراحل تولید و شکل دهی ورق های گالوانیزه نشان می دهد که عوامل متعددی بر قیمت فولاد آلیاژی تأثیر می گذارند و شرکت ثامن تجارت با ارائه محصولات استاندارد، مرجع قابل اعتمادی در این زمینه محسوب می شود.

سوالات متداول

ورق سیاه سطحی بدون پوشش دارد و سریع تر دچار خوردگی می شود، در حالی که ورق گالوانیزه با لایه ای از روی محافظت می شود و دوام بیشتری دارد.

بسته به کاربرد، در برخی موارد رنگ آمیزی برای افزایش زیبایی یا مقاومت مضاعف انجام می شود، اما به طور کلی خود پوشش روی کافی است.

بسته به نوع محصول، نورد سرد برای دقت بالا و کشش عمیق برای قطعات سه بعدی مناسب تر است. در حالی که خم کاری برای تولید قطعات ساده تر به کار می رود.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.