فولاد، یکی از حیاتی ترین مواد در صنعت مدرن است که تقریباً در هر حوزه ای از ساختمان سازی تا صنعت خودروسازی و تجهیزات سنگین کاربرد دارد. تولید فولاد فرآیندی پیچیده است که نیازمند دانش دقیق از شیمی، متالورژی و مهندسی مواد می باشد. هدف از تولید فولاد، دستیابی به ترکیبی از مقاومت، انعطاف پذیری و دوام است که بتواند در شرایط محیطی و بارگذاری های مختلف عملکرد مطلوبی ارائه دهد.

فولاد نه تنها ماده ای کاربردی، بلکه پایه ای برای توسعه فناوری های صنعتی محسوب می شود. با درک فرآیند تولید فولاد و انتخاب مناسب روش ها و مواد اولیه، می توان فولادهایی با ویژگی های خاص تولید کرد که پاسخگوی نیازهای متنوع صنعت باشد.

قیمت فولاد آلیاژی با توجه به ترکیب عناصر و روش تولید آن می تواند متفاوت باشد و تأثیر مستقیمی بر هزینه نهایی پروژه های صنعتی دارد.

تولید فولاد تاریخی چند هزار ساله دارد و انسان ها از دوران باستان تلاش کرده اند آهن را به شکل مقاوم تر و با کاربردهای متنوع درآورند. از روش های سنتی ذوب در کوره های ساده در آسیای شرقی و خاورمیانه تا توسعه کوره های بلند صنعتی در اروپا، روند تولید فولاد با پیشرفت فناوری متحول شده است.

در قرن نوزدهم، اختراع فرآیند بسن-کمبر و بعدها کوره های الکتریکی، مسیر تولید انبوه فولاد را هموار کرد و زمینه ای برای صنعتی شدن اقتصاد جهانی ایجاد نمود. امروز تولید فولاد نه تنها یک هنر مهندسی بلکه ترکیبی از علم مواد، شیمی صنعتی و فناوری پیشرفته است.

تولید فولاد به ترکیبی دقیق از مواد اولیه و عناصر شیمیایی وابسته است که هر کدام نقش مهمی در خواص نهایی فولاد دارند. کیفیت فولاد وابسته به خلوص آهن و دقت در اضافه کردن عناصر آلیاژی است.

آهن خام و کک

آهن خام، پایه اصلی تولید فولاد است و معمولاً از سنگ آهن استخراج می شود. این ماده به صورت اکسید آهن وارد کوره های ذوب می شود و طی فرآیندی با کک (سوختی با خاصیت کاهنده) احیا می شود تا آهن خالص تولید گردد. کک نه تنها نقش سوخت را ایفا می کند بلکه به کاهش اکسیدهای آهن و حذف ناخالصی ها کمک می کند.

عناصر آلیاژی و نقش آن ها

برای بهبود خواص فولاد، عناصر آلیاژی مختلف به آن اضافه می شوند. نیکل و کروم مقاومت به خوردگی و دمای بالا را افزایش می دهند، منگنز و سیلیس استحکام و سختی فولاد را بالا می برند، و عناصر دیگری مانند وانادیم و مولیبدن خاصیت مکانیکی و مقاومت خستگی را تقویت می کنند. انتخاب درست ترکیب شیمیایی، کلید دستیابی به فولاد با عملکرد بالا در کاربردهای تخصصی است.

تولید فولاد با استفاده از چندین روش متداول و پیشرفته انجام می شود که هر کدام مزایا و محدودیت های خود را دارند.

روش کوره بلند (Blast Furnace)

کوره بلند یکی از قدیمی ترین و پرکاربردترین روش ها برای تولید فولاد است. در این روش، سنگ آهن، کک و سنگ آهک در کوره ریخته می شوند و تحت دمای بالا احیا می شوند. نتیجه این فرآیند تولید آهن مذاب است که سپس با افزودن کربن و عناصر دیگر به فولاد تبدیل می شود. این روش برای تولید حجم انبوه فولاد اقتصادی و مناسب است.

روش کوره الکتریکی (Electric Arc Furnace)

کوره الکتریکی روشی مدرن است که در آن فولاد با ذوب قراضه های آهن و فولاد در اثر جریان برق تولید می شود. این روش انعطاف بیشتری برای تولید فولادهای خاص فراهم می کند و نسبت به کوره بلند آلودگی کمتری ایجاد می کند. همچنین امکان کنترل دقیق ترکیب شیمیایی و دمای ذوب، کیفیت محصول نهایی را افزایش می دهد.

علاوه بر روش های سنتی، فرآیندهای پیشرفته مانند احیای مستقیم آهن (DRI) و فرآیندهای خلاء یا تزریق گازهای خاص، امکان تولید فولادهای بسیار خالص و آلیاژی را فراهم می کنند. این روش ها عمدتاً برای کاربردهای هوافضا، خودروسازی پیشرفته و تجهیزات حساس استفاده می شوند.

تولید فولادهای خاص و آلیاژی

با پیشرفت علم متالورژی، فولادهایی با خواص ویژه تولید می شوند که در صنایع مختلف نیاز به ویژگی های منحصر به فرد دارند.

فولاد ضد زنگ

فولاد ضد زنگ، ترکیبی از آهن، کروم و نیکل است که مقاومت بسیار بالا در برابر خوردگی و زنگ زدگی دارد. این فولاد در صنایع غذایی، پزشکی و ساختمانی که تماس با رطوبت و مواد خورنده وجود دارد، کاربرد دارد.

فولاد ابزار و فولاد کربنی

فولاد ابزار دارای کربن و عناصر آلیاژی خاص است و به دلیل سختی بالا و مقاومت سایشی، برای ساخت ابزارهای برش، قالب ها و تجهیزات صنعتی کاربرد دارد. فولاد کربنی ساده تر، مقاومت و انعطاف مناسبی برای ساخت سازه ها و قطعات خودرو دارد.

فولادهای با خواص مکانیکی بالا

برخی فولادها به گونه ای طراحی می شوند که استحکام کششی و مقاومت خستگی بسیار بالایی داشته باشند. این فولادها در پل ها، سازه های عظیم و ماشین آلات سنگین استفاده می شوند و توانایی تحمل بارهای سنگین و شوک های مکانیکی را دارند.

تولید فولاد تنها بخشی از مسیر است. فرآیندهای پس از تولید، کیفیت و عملکرد نهایی فولاد را تعیین می کنند.

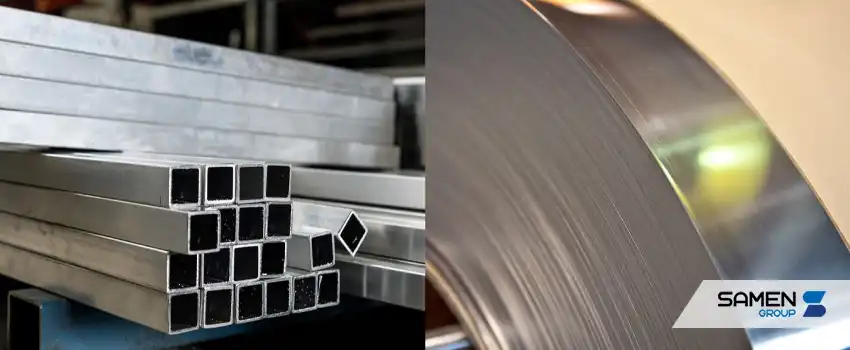

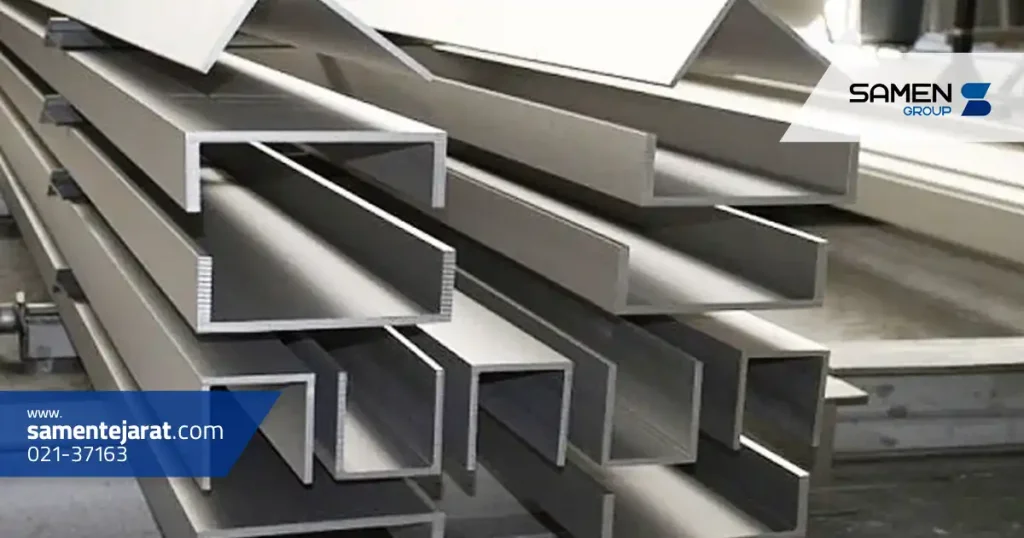

ریخته گری و شکل دهی

پس از تولید فولاد مذاب، آن را به اشکال مختلف مانند شمش، ورق، میلگرد یا لوله تبدیل می کنند. ریخته گری دقیق و کنترل دما در این مرحله باعث کاهش نقص های ساختاری و افزایش یکنواختی فولاد می شود.

عملیات حرارتی و افزایش مقاومت

عملیات حرارتی مانند آنیلینگ، تمپرینگ و کوئنچینگ برای اصلاح ساختار کریستالی فولاد و افزایش مقاومت، سختی و انعطاف پذیری انجام می شود. این مراحل به فولاد اجازه می دهد تا در شرایط عملیاتی مختلف عملکرد مطلوب داشته باشد.

کنترل کیفیت و تست های استاندارد

کنترل کیفیت شامل بررسی ترکیب شیمیایی، خواص مکانیکی و تست های غیرمخرب مانند اولتراسونیک و اشعه ایکس است. این مرحله تضمین می کند که فولاد تولیدی مطابق با استانداردهای بین المللی و نیازهای صنعت باشد و هیچ نقصی در محصول نهایی وجود نداشته باشد.

سوالات متداول

فولاد یک آلیاژ آهن و کربن است که استحکام بالا، انعطاف و دوام طولانی دارد و در ساختمان، خودرو و صنایع سنگین کاربرد گسترده دارد.

کوره بلند برای تولید انبوه اقتصادی مناسب است و از سنگ آهن و کک استفاده می کند، در حالی که کوره الکتریکی از قراضه فولاد استفاده می کند و امکان کنترل دقیق ترکیب شیمیایی و تولید فولادهای خاص را دارد.

با اضافه کردن کروم، نیکل و عناصر آلیاژی دیگر به آهن ذوب شده، فولاد مقاوم به خوردگی و زنگ زدگی ایجاد می شود.

عملیات حرارتی ساختار داخلی فولاد را اصلاح می کند و مقاومت، سختی و انعطاف آن را افزایش می دهد.

بله، با تغییر ترکیب عناصر آلیاژی و انتخاب روش تولید، فولادهای مقاوم در برابر خوردگی، حرارت یا فشار بالا تولید می شوند.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.