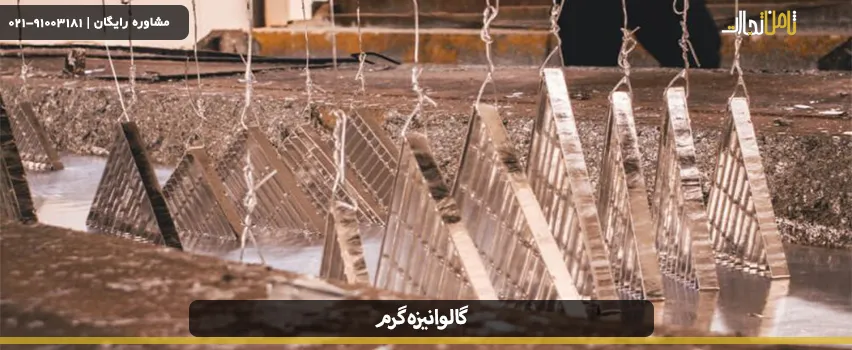

گالوانیزه گرم نوعی فرآیند آبکاری برای حفاظت از قطعات فلزی محسوب میشود. در این عملیات محلولی از مادهای به نام روی بر روی فلزات ریخته میشود تا از آنها در برابر خوردگی و پوسیدگی محافظت کند. در ابتدا قطعه مورد نظر تحت حمام مواد مذابی همچون روی غوطهور میشود و پس از آن از حمام روی مذاب شده خارج میشود. این فرآیند ممکن است ساده و راحت به نظر آید، اما واقعاً عملیات بسیار سخت و پیچیدهای را به دنبال دارد.

گالوانیزاسیون به نقل از ویکی پدیا:

گالوانیزاسیون به روش غوطه وری گرم به زبان ساده یک پوشش است که در آهن یا فولادی که از نظر ترکیب و طراحی مناسب برای گالوانیزه است توسط فروبردن در وان مذاب روی تشکیل میگردد.

برای انجام گالوانیزه گرم لازم است به غلظت مواد مذاب، سرعت انجام گالوانیزه، درجه حرارت، ترکیبات شیمیایی مواد پایه و… توجه کرد تا از حد استاندارد خود خارج نشوند. در این مطلب از وبسایت ثامن تجارت شما را با تجهیزات، آبکاری، معایب، خدمات و قیمت آبکاری گالوانیزه گرم ایران و اصفهان آشنا کردیم.

این فرایند را طی سه مرحله اصلی طبقه بندی کردهاند. البته در دل این مراحل، ریزه کاری هایی نیز باید انجام شود که در ادامه به آنها اشاره خواهیم کرد. روشهای اصلی این روش شامل موارد زیر است:

مرحله آماده سازی در گالوانیزه گرم برای این است که ورقه را برای انجام فرآیند گالوانیزه آماده کنند. در این مرحله اقدامات مختلفی بر روی ورقها انجام میشود. در ابتدا بهمنظور از بین بردن پرتها و ضایعات موجود بر سطح ورقه باید مرحله شستشو و اسید شویی قطعه انجام گیرد. با این کار چربیهای موجود بر روی ورقهها نیز از بین میرود و قطعه برای گالوانیزه شدن و نشستن مواد روی بر روی آن آماده میشود.

لازم به ذکر است که فرو بردن قطعه فلزی موردنظر در فلاکس و پیش گرم کردن ورقه فلزی از اقدامات لازم جهت انجام آماده سازی تجهیزات گالوانیزه گرم میباشد. در مرحله بعد عملیات گالوانیزه کردن آغاز میشود. به منظور آغاز این مرحله حمامی از مواد مذاب با دما و زمان مناسب تنظیم میگردد. سپس نوبت آن است که قطعه مورد نظر به سمت حمام مذاب سوق داده شود.

پس از انجام گالوانیزه و در مرحله نهایی قطعه مورد نیاز خشک شده و به ایستگاه کاری بعد منتقل میشود. در مرحله نهایی که مرحله عملیاتی نام دارد نیز قطعات گالوانیزه شده بررسی میشوند.

در صورتی که قطعاتی معیوب باشد به ایستگاه کاری قبل باز میگردند و مقدار روی استفاده شده از سطح آنها برداشته خواهد شد. اگر که نیاز باشد قطعهای دو مرتبه گالوانیزه شود، به ایستگاه کاری قبل باز میگردد و عملیات از نو بر روی آن انجام میگیرد. در مواد باقی مانده باید میزان اسیدی بودن آن خنثی شود تا از بروز هر گونه مشکل بهطور جدی جلوگیری شود.

بهمنظور انجام این فرایند ۶ جز اصلی هستند که نقش مهمی را ایفا میکنند. رول باز کن، دستگاه جوش رول، بافر، وان شستشو، کوره و جت هوا از مهمترین آنها هستند. در ادامه مقاله با ما همراه باشید تا تک به تک اجزای آن را بررسی و معرفی کنیم.

همان طوری که از نامش پیدا است، وظیفه آن باز کردن کویل ها و رولهایی است که قصد گالوانیزه کردن آنها را دارند. در این مرحله امکان افزایش و کاهش سرعت باز شدن کلاف وجود دارد.

دستگاه جوش رول زمانی مورد استفاده قرار میگیرد که بخواهیم دو سر یک نوار یا دو رول را به یکدیگر متصل کنیم. با جوش دادن آنها به هم میتوانیم از یک نوار یا رول پیوسته برخوردار باشیم.

این مکانیزم در ابتدا و انتهای عملیات گالوانیزه گرم مورد استفاده قرار میگیرد. سرعت تغذیه با بقیه خط را میتواند هماهنگ کند.

وانهای شستشو شامل چند بخش میباشند و با توجه به نیازی که ورق برای از بین رفتن مواد زائدش دارد مورد استفاده قرار میگیرد. بهعنوان مثال میتوان وان را از مواد اسیدی یا بازی و یا آب ورق پر کرد و قطعه مورد نظر را در آن شستشو داد تا چربی ها و مواد زائد از سطح آن دور شود. پسازآن که عمل شستشو انجام شد، قطعه تمیز شده، خشک میگردد.

همان طوری که در متون از گالوانیزه گرم فوق اشاره شد نیاز است که قطعه موردنظر قبل از گالوانیزه شدن گرم شود. عملیات پیش گرم در این قسمت از ایستگاههای کاری انجام میگیرد. معمولاً در برخی کارخانهها برای قطعات مختلف با توجه به جنس و کاربرد آنها، دو نوع پیش گرمایشی انجام میگیرد. دو متد یاد شده به نام های CQ و DQ شهرت دارند.

یکی از مهمترین بخشهای فرآیند گالوانیزه مربوط به بخش جت هوا میباشد؛ یعنی با عملکرد نادرست این بخش ممکن است نتیجه نهایی در گالوانیزه شدن محصول بسیار نامطلوب و ناخوشایند جلوه کند. در این بخش فشار و دمای ورودی، فاصله و زاویهای که جت نسبت به ورق دارد، سرعت انجام فرآیند و همچنین فاصله جت از حوضچه بسیار حائز اهمیت است.

گالوانیزه نوعی فرآیند برای جلوگیری از پوسیده شدن و زنگ زدن قطعات فولادی میباشد. بدین منظور از روشهای متعددی میتوان برای گالوانیزه کردن قطعات و محصولات بهره گرفت. انتخاب هر یک از این روشها کاملاً به شرایط اقتصادی شما، کاربرد قطعه مورد نظر و انتظار شما از گالوانیزه شدن محصولتان بستگی دارد. از این رو بهتر است فرآیندها و مزایا و معایب هر یک از آنها را به خوبی بشناسید تا تصمیمگیری برایتان راحتتر باشد. مزایای گالوانیزه گرم را میتوان به شرح زیر بیان کرد. در ابتدای انجام گالوانیزه ممکن است به نظر برسد که این روش از گالوانیزه کردن محصولات نسبت به سایر روشها نیاز به پرداخت هزینه بیشتری دارد؛ اما با محافظت فوق العاده از قطعه و عدم پوسیدگی آن در دراز مدت متوجه خواهید شد که هزینه کمتری را متقبل شدهاید.

اگر محصولات و قطعات با آبکاری گالوانیزه گرم پیش ببرید؛ خواهید دید که باگذشت بیش از ۵۰ سال از عمر قطعه، هیچگونه خوردگی و فرسودگی بر روی آن ایجاد نخواهد شد. از آنجایی که قطعات این فرایند شده دارای مقاومت بالایی هستند؛ نیاز کمتری به تعمیرات پیدا میکنند. در نتیجه میتوان گفت کمترین میزان هزینه تعمیرات و نگهداری را به خود اختصاص دادهاند. به هنگام استفاده از این فرایند تمامی استانداردهای مرتبط باضخامت قطعات بررسی و انجام میگیرد. از این رو به هنگام کار کردن با قطعه گالوانیزه شده هیچگونه نگرانی در این مورد نداشته باشید. ضخامتی که از قرار گرفتن لایه روی بر روی قطعات به وجود میآید سبب جلوگیری از آسیبهای فیزیکی احتمالی میشود.

این فرایند علاوه بر قطعات بزرگ برای قطعات کوچک و ریزی مانند پیچ و مهرهها نیز انجام میشود. انجام این نوع گالوانیزه برای پیچ و مهرهها دارای معایب و مزایایی میباشد. در ادامه به بررسی این مزایا و معایب آن میپردازیم.

انجام عملیات گالوانیزه نسبت به جنس و ضخامت پیچ و مهرهها متفاوت است. در هر صورت اگر فرایند ورق های گالوانیزه گرم بر روی پیچ و مهرهها انجام شود خواهید دید که با ایجاد هر گونه خش و خطی بر روی پیچها و مهرهها بههیچ وجه خاصیت ضد پوسیدگی و محافظتی آنها از بین نمیرود.

همان طوری که گفته شد دمای مورد نیاز برای انجام گالوانیزه گرم بسیار بالا میباشد. به همین دلیل به هنگام انجام گالوانیزه ممکن است میزان استحکام و سختی پیچ و مهرهها از بین برود و کاهش یابد. به همین منظور پس از انجام گالوانیزه بر روی پیچ و مهرهها آزمودنهای ضربتی و کششی انجام میشود تا از سلامت آنها اطمینان حاصل شود.

انجام این فرآیند دردسرهای مربوط به خود را دارد و در برخی مواقع پس از انجام خدمات گالوانیزه گرم دیده شده است؛ که بازهم در باز و بستن پیچها مشکل پیش میآید و این کار بهراحتی انجام نمیگیرد. در برخی موارد به هنگام افزایش قطر پیچ و مهرهها با عمل گالوانیزه سبب مشکلاتی از قبیل سخت پیچیده شدن آنها در محل مورد نظر میشود. در مواقع ضروری باید قبل از انجام این کار، فرآیند اور سایز کردن پیچ و مهرهها انجام شود.

این دو روش برای هدف های مشابه ای استفاده می شود. اما گالوانیزه سرد دارای میزان حفاظت کمتری است و فقط یک پوشش می باشد که توانایی پیوند با سطح شیمیایی خود را ندارد. از این رو از دوام، مقاومت در برابر سایش و محافظت کاتدی مانند همتای گرم خود ندارد. از گالوانیزه سرد می توان برای صنایعی که نیاز به استفاده های مقرون به صرفه دارد، مصرف شود. به همین دلیل برای سازه های کوچک بسیار مناسب است. اما در مقابل برای مصارف صنعتی سنگین قابل استفاده هستند.

این فرایند روشی خاص از گالوانیزه است که در آن پوشش محافظ روی با غوطه ور کردن قطعات فولادی در یک حمام مذاب صورت می گیرد. از ورق های گالوانیزه به جای فولاد ضد زنگ استفاده می کنند؛ زیرا بسیار مقرون به صرفه و اقتصادی هستند. همچنین از آن ها در کاربردهای استفاده می کنند که نیاز به مقاومت بالا در برابر خوردگی دارد. در این مطلب از وبسایت ثامن تجارت شما را با تجهیزات، آبکاری، معایب، خدمات، قیمت آبکاری گالوانیزه گرم و تفاوت آن با گالوانیزه سرد آشنا کردیم.

1.گالوانیزه گرم چیست؟

نوعی فرآیند آبکاری برای حفاظت از قطعات فلزی محسوب میشود. در این عملیات محلولی از مادهای به نام روی بر روی فلزات ریخته میشود تا از آنها در برابر خوردگی و پوسیدگی محافظت کند.

2.مهم ترین فواید گالونیزه کردن چیست؟

گالوانیزه نوعی فرآیند برای جلوگیری از پوسیده شدن و زنگ زدن قطعات فولادی میباشد.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.