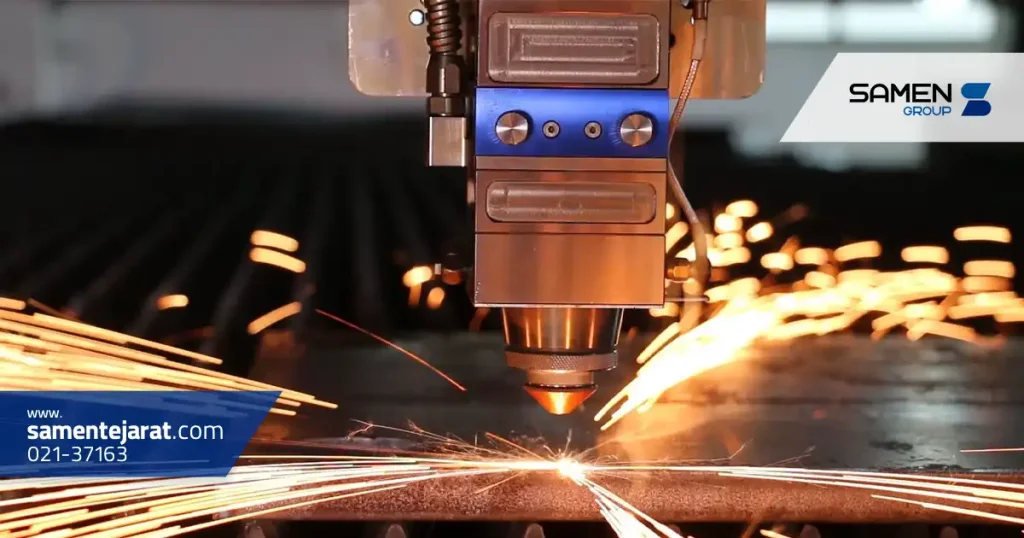

برش لیزر یکی از پیشرفته ترین روش های برشکاری در صنعت فلزات است که با استفاده از انرژی متمرکز پرتو لیزر، امکان جداسازی دقیق و تمیز قطعات مختلف را فراهم می کند. این فناوری به دلیل سرعت بالا، دقت بی نظیر و قابلیت برش مواد متنوع، جایگاه ویژه ای در صنایع فلزی، خودروسازی، هوافضا و حتی ساخت تجهیزات پزشکی دارد.

اما نکته ای که در کیفیت نهایی برش بسیار تأثیرگذار است، انتخاب و استفاده صحیح از گازهای کمکی است. این گازها نه تنها در فرآیند برش نقش محافظتی دارند، بلکه بر سرعت، کیفیت سطح برش و هزینه نهایی تولید نیز تأثیر مستقیم می گذارند.

نوسانات بازار جهانی مستقیماً بر قیمت فولاد آلیاژی تأثیر می گذارد و انتخاب زمان مناسب خرید می تواند در هزینه نهایی پروژه نقش مهمی داشته باشد.

گاز کمکی همانند یار نامرئی دستگاه لیزر است. بدون وجود آن، فرآیند برش کامل نمی شود. این گازها به خارج سازی مواد ذوب شده کمک می کنند، از ایجاد اکسیداسیون روی سطح جلوگیری می نمایند و تمرکز پرتو را بهبود می بخشند.

در واقع نوع گاز و فشار آن می تواند تفاوت میان یک برش بی نقص و یک لبه سوخته یا ناهموار را رقم بزند. انتخاب گاز مناسب بسته به نوع متریال، ضخامت ورق و توان دستگاه انجام می شود.

اکسیژن (O₂)

اکسیژن پرکاربردترین گاز کمکی در برش فلزات کربنی است. این گاز با فلز واکنش شیمیایی داده و حرارت اضافی ایجاد می کند که باعث تسریع فرآیند ذوب و افزایش سرعت برش می شود.

مزیت استفاده از اکسیژن، افزایش بهره وری و کاهش زمان برش است. با این حال، لایه اکسیدی روی سطح برش تشکیل می شود که برای قطعات تزئینی یا نیازمند پرداخت نهایی، ممکن است نیاز به مراحل پاکسازی داشته باشد.

نیتروژن (N₂)

نیتروژن بیشتر برای برش استنلس استیل و آلومینیوم استفاده می شود. این گاز خاصیت بی اثر دارد و مانع از اکسید شدن لبه های برش می شود.

نتیجه ی استفاده از نیتروژن، سطحی براق، تمیز و بدون تغییر رنگ است که به ویژه در تولید قطعات استیل دکوراتیو یا صنایع غذایی اهمیت بالایی دارد. البته مصرف نیتروژن معمولاً هزینه برتر از اکسیژن است، اما کیفیت خروجی آن کاملاً ارزش هزینه را دارد.

هوا (Air)

هوای فشرده ترکیبی از اکسیژن و نیتروژن است و در برخی کاربردهای اقتصادی تر مورد استفاده قرار می گیرد. استفاده از هوا برای برش فولاد ضدزنگ یا آلومینیوم با ضخامت کم می تواند مقرون به صرفه باشد.

هرچند کیفیت سطح نهایی نسبت به نیتروژن کمی پایین تر است، اما برای برش های عمومی یا تولیدات با حجم بالا گزینه ای اقتصادی و قابل قبول به شمار می رود.

آرگون (Ar) و گازهای خاص دیگر

آرگون یک گاز نجیب است که در برش فلزات خاص یا آلیاژهای حساس مورد استفاده قرار می گیرد. این گاز واکنشی با فلز نشان نمی دهد و محیطی کاملاً بی اثر ایجاد می کند.

به همین دلیل برای برش یا جوشکاری موادی مانند تیتانیوم یا آلیاژهای خاص هوافضایی از آرگون استفاده می شود. همچنین در برخی سیستم های برش لیزر دقیق، ترکیب گازهای خاص جهت بهینه سازی فرآیند نیز متداول است.

خنک کاری و جلوگیری از اکسیداسیون

گازهای کمکی در حین برش موجب خنک شدن ناحیه برش می شوند و از پخش حرارت در اطراف جلوگیری می کنند. در نتیجه قطعه کار کمتر تغییر شکل می دهد و دقت ابعادی حفظ می شود.

همچنین با انتخاب گاز بی اثر مانند نیتروژن یا آرگون می توان از اکسید شدن سطح جلوگیری کرد که در صنعت استیل اهمیت زیادی دارد.

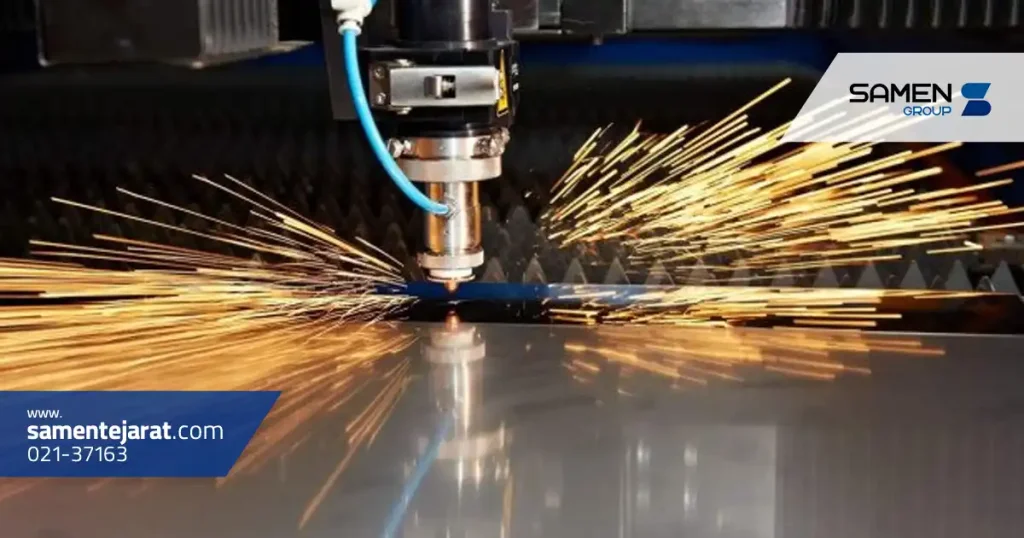

پاکسازی ناحیه برش از ذرات و بخار

در زمان ذوب فلز، ذرات ریز و بخار زیادی تولید می شود که اگر در مسیر پرتو لیزر باقی بمانند، موجب افت کیفیت برش می گردند.

گاز کمکی با فشار مناسب این ذرات را از مسیر خارج کرده و مسیر لیزر را شفاف نگه می دارد، در نتیجه لبه ها صاف تر و یکنواخت تر خواهند بود.

بهبود تمرکز پرتو و دقت لبه برش

با دمیدن گاز از نازل هم محور با پرتو، شرایط اپتیکی محیط پایدارتر می شود. این پایداری باعث حفظ تمرکز پرتو و جلوگیری از انحراف آن در اثر حرارت یا بخار فلز می گردد.

در نتیجه دقت برش افزایش یافته و لبه ها کیفیتی بالا خواهند داشت.

فولاد کربنی و کم آلیاژ

در برش فولادهای کربنی معمولاً از اکسیژن استفاده می شود. این گاز ضمن واکنش با آهن، حرارت اضافی تولید کرده و فرآیند ذوب را تسریع می کند.

برای ضخامت های زیاد و قطعات سازه ای، اکسیژن بهترین گزینه است. اما اگر نیاز به سطح بدون اکسید دارید، نیتروژن نیز می تواند انتخاب مناسبی باشد.

فولاد ضدزنگ (استنلس استیل)

برای استنلس استیل همیشه نیتروژن توصیه می شود. این گاز از اکسید شدن سطح جلوگیری می کند و سطحی براق و یکدست ایجاد می نماید.

در کاربردهایی مانند تولید قطعات دکوراتیو، تجهیزات غذایی یا بهداشتی، این ویژگی اهمیت بالایی دارد.

آلومینیوم و آلیاژهای سبک

آلومینیوم به دلیل رسانایی بالا و نقطه ذوب پایین، رفتار خاصی در برابر لیزر دارد. استفاده از نیتروژن یا آرگون می تواند به جلوگیری از تغییر رنگ و حفظ براقیت سطح کمک کند.

در ضخامت های پایین، هوای فشرده نیز قابل استفاده است، اما کیفیت نهایی معمولاً پایین تر از نیتروژن خواهد بود.

مواد غیر فلزی (پلاستیک، چوب، اکریلیک)

در مواد غیرفلزی معمولاً از هوا یا گازهای بی اثر استفاده می شود. هدف در این نوع برش ها جلوگیری از سوختگی و ایجاد لبه های ذوب شده است.

تنظیم فشار گاز در این موارد بسیار حساس است تا از تغییر رنگ یا ذوب ناخواسته جلوگیری شود.

با توجه به کیفیت، ترکیب آلیاژی و نوع کاربرد، قیمت استیل در بازار داخلی و خارجی می تواند تفاوت چشمگیری داشته باشد.

عوامل مؤثر بر فشار بهینه گاز

فشار گاز باید متناسب با نوع متریال، ضخامت، توان لیزر و نوع نازل تنظیم شود. فشار بالا باعث خروج سریع تر ذرات می شود، اما ممکن است پاشش و لبه های خشن ایجاد کند.

در مقابل، فشار پایین نیز می تواند منجر به تجمع ذرات ذوب شده و افت کیفیت برش شود. یافتن تعادل مناسب میان این دو، کلید دستیابی به بهترین نتیجه است.

رابطه بین ضخامت ورق و فشار گاز

هرچه ضخامت ورق افزایش یابد، برای خروج مؤثر مواد ذوب شده، فشار گاز نیز باید افزایش یابد. البته در فلزات نرم تر مانند آلومینیوم، فشار بیش از حد می تواند به تاب برداشتگی منجر شود.

بنابراین هر دستگاه بر اساس توان خروجی و نازل خود باید به صورت تجربی به نقطه ی بهینه برسد.

تأثیر کیفیت گاز بر خروجی برش

خلوص گاز، یکی از مهم ترین عوامل در کیفیت برش است. گازهای دارای ناخالصی می توانند باعث ایجاد اکسید، تغییر رنگ یا حتی اختلال در مسیر پرتو شوند.

به همین دلیل در صنایع دقیق، همیشه از گازهای با خلوص بالا و سیستم های فیلتر حرفه ای استفاده می شود.

نگهداری سیلندرها و مخازن گاز

سیلندرها باید در محیط خشک، خنک و دور از تابش مستقیم آفتاب نگهداری شوند. اتصال آن ها به زمین برای جلوگیری از الکتریسیته ساکن ضروری است.

برچسب گذاری صحیح هر سیلندر و رعایت ترتیب استفاده (بر اساس تاریخ شارژ) از خطرات احتمالی جلوگیری می کند.

پیشگیری از خطرات انفجار و نشت

در زمان کار با گازهای فشرده، کوچک ترین نشت می تواند خطرساز باشد. بررسی اتصالات، استفاده از صابون مخصوص برای تست نشتی و دوری از منابع حرارتی از نکات حیاتی است.

اکسیژن به شدت واکنش پذیر است، بنابراین نباید با روغن یا گریس تماس پیدا کند.

استانداردهای ایمنی در محیط کار

کار با گازهای فشرده باید تحت آموزش پرسنل متخصص انجام شود. استفاده از تجهیزات ایمنی مانند عینک محافظ، دستکش مقاوم و تهویه مناسب در محل الزامی است.

همچنین رعایت استانداردهای ISO و OSHA برای ایمنی محیط های صنعتی توصیه می شود.

کنترل هوشمند جریان گاز

در دستگاه های جدید برش لیزر، سیستم های کنترل خودکار جریان گاز تعبیه شده است که بر اساس نوع متریال و ضخامت، میزان گاز را تنظیم می کنند.

این فناوری باعث صرفه جویی قابل توجه در مصرف گاز و افزایش عمر تجهیزات می شود.

استفاده از سیستم های رگولاتور و فیلتر مناسب

رگولاتورهای دقیق فشار، ثبات عملکرد را تضمین می کنند. همچنین فیلترهای مخصوص از ورود ذرات یا رطوبت به مسیر گاز جلوگیری کرده و کیفیت جریان را حفظ می نمایند.

در دستگاه های حرفه ای، ترکیب این دو سیستم عملکرد پایدار و اقتصادی را تضمین می کند.

مقایسه هزینه و بازدهی گازهای مختلف

اکسیژن ارزان تر و سریع تر است، اما سطحی اکسیدشده ایجاد می کند.

نیتروژن گران تر اما باکیفیت تر است و سطحی براق و تمیز ارائه می دهد.

هوا گزینه ای اقتصادی و قابل قبول برای برش های عمومی است.

در نهایت، انتخاب گاز بستگی به نوع کار، بودجه و کیفیت مدنظر دارد.

سوالات متداول

خیر، نوع گاز باید بر اساس جنس و ضخامت فلز انتخاب شود. برای مثال، اکسیژن برای فولاد کربنی و نیتروژن برای استنلس استیل مناسب تر است.

این موضوع معمولاً به دلیل استفاده از اکسیژن یا خلوص پایین نیتروژن اتفاق می افتد که باعث اکسید شدن سطح می شود.

خیر، فشار بیش از حد ممکن است باعث پاشش و کاهش دقت برش شود. تنظیم فشار باید متناسب با ضخامت و نوع متریال انجام گیرد.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.