در هر کارگاهی که صدای براده برداری و ماشین کاری بلند است، در هر آزمایشگاهی که خطوط روی نمودارها مهم می شوند، و حتی در هر خط تولیدی که یک میلی متر خطا می تواند به برگشت یک سری کامل محصول منجر شود، اندازه گیری دقیق مثل یک زبان مشترک بین انسان و ماشین عمل می کند. بدون این زبان، هیچ استانداردی معنا پیدا نمی کند و هیچ قطعه ای به درستی در کنار قطعه دیگر قرار نمی گیرد. ابزارهایی مثل کولیس و میکرومتر در ظاهر ساده اند، اما در واقع نگهبانان دقت و کیفیت هستند؛ ابزارهایی که فاصله میان «حدس» و «اطمینان» را پر می کنند. در این مقاله قرار است نه فقط آن ها را معرفی کنیم، بلکه به شکلی عمیق و کاربردی با هم مقایسه شان کنیم تا بدانید در چه شرایطی کدام یک را باید انتخاب کنید.

در صنایع دقیق، انتخاب صحیح ابزار اندازه گیری مانند کولیس و میکرومتر به همان اندازه اهمیت دارد که کنترل عوامل مؤثری چون قیمت فولاد آلیاژی در فرآیند تولید نقش تعیین کننده ای ایفا می کند.

چرا اندازه گیری دقیق اهمیت دارد؟

هر محصول صنعتی، از یک پیچ کوچک گرفته تا شفت یک توربین بزرگ، در نهایت باید در کنار قطعات دیگر بنشیند و مجموعه ای هماهنگ را تشکیل دهد. اگر اندازه ها در حد نقشه و استاندارد رعایت نشوند، نتیجه چیزی جز لرزش، فرسایش زودهنگام، قفل شدن مکانیزم یا حتی خرابی کامل نخواهد بود. دنیای مهندسی، دنیای خطای کم اما قابل قبول است، نه دنیای «حدسم این است» یا «تقریباً درست است».

اندازه گیری دقیق باعث می شود بتوانیم:

قطعات را قابل تعویض تولید کنیم، بدون اینکه لازم باشد برای هر جفت قطعه تنظیم جداگانه انجام دهیم.

کیفیت تولید را کنترل کنیم و قبل از اینکه خطا به یک سری کامل تولید شده سرایت کند، آن را متوقف کنیم.

استانداردها را رعایت کنیم و محصولی بسازیم که با دیگر محصولات بازار سازگار باشد.

هزینه های دوباره کاری و ضایعات را کاهش دهیم و در نتیجه، بهره وری را بالا ببریم.

وقتی صحبت از دقت به میان می آید، تفاوت میان یک کولیس و یک میکرومتر فقط چند صدم میلی متر است؛ اما همین صدم ها در بعضی صنایع، مثل هوافضا، پزشکی، قالب سازی یا ساخت ابزار، تفاوت میان یک قطعه قابل استفاده و یک قطعه مردود را رقم می زند. بنابراین شناخت ابزارهای اندازه گیری دقیق، بخشی جدایی ناپذیر از مهارت هر تکنسین، تراشکار، ماشین کار، مهندس مکانیک و بازرس کیفی است.

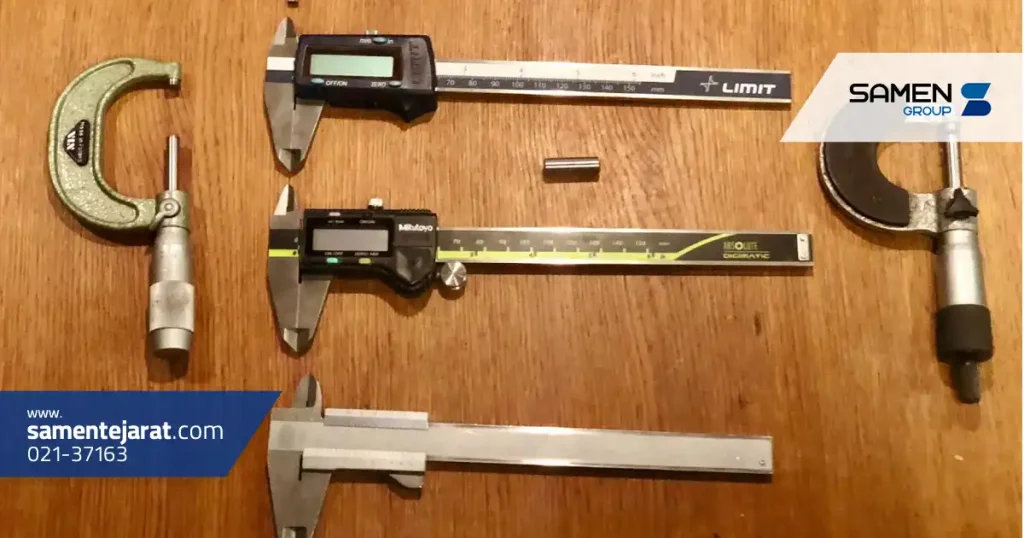

آشنایی با ابزارهای اندازه گیری دقیق

ابزارهای اندازه گیری دقیق به ما کمک می کنند ابعاد را فراتر از دقت خط کش و متر بخوانیم. خط کش فلزی برای کارهای عمومی مناسب است، اما وقتی به دقت های زیر یک میلی متر می رسیم، دیگر کافی نیست. در اینجا ابزارهایی مانند کولیس و میکرومتر وارد میدان می شوند.

این ابزارها برای اندازه گیری طول، قطر، ضخامت، عمق و حتی اختلاف ارتفاع سطوح طراحی شده اند. تفاوت آن ها فقط در شکل ظاهری نیست، بلکه در فلسفه کار، دامنه اندازه گیری و میزان دقت نیز با هم تفاوت دارند. کولیس معمولا ابزار سریع، همه فن حریف و مناسب اندازه گیری های عمومی با دقت خوب است؛ در حالی که میکرومتر بیشتر برای اندازه گیری های بسیار دقیق و حساس به کار می رود، مخصوصا وقتی نیاز به خواندن صدم یا حتی هزارم میلی متر داشته باشیم.

کولیس ابزاری است برای اندازه گیری طول ها و قطرهایی که دقتی بهتر از خط کش نیاز دارند، اما همچنان سرعت و سهولت استفاده مهم است. کولیس از یک خط کش اصلی و یک فک متحرک تشکیل شده که روی خط کش حرکت می کند و بسته به نوع کولیس، روی آن ورنیه، نمایشگر دیجیتال یا ساعت اندازه گیری قرار گرفته است.

با کولیس می توان ابعاد مختلف را اندازه گرفت: قطر خارجی یک میل گرد، قطر داخلی یک بوش یا سوراخ، عمق یک حفره و حتی فاصله بین دو سطح. همین چندکاره بودن، کولیس را به یکی از مهم ترین ابزارهای هر جعبه ابزار صنعتی تبدیل کرده است.

کولیس ها بسته به نوع نمایش اندازه، به چند دسته مهم تقسیم می شوند که هر کدام مزایا و کاربردهای مخصوص به خود را دارند.

کولیس ورنیه کلاسیک ترین و شناخته شده ترین نوع کولیس است. روی خط کش اصلی، میلی مترها و گاهی اینچ ها حک شده اند و روی فک متحرک، یک خط کش کوچک تر به نام ورنیه قرار دارد. با هم تراز کردن خطوط ورنیه و خط کش اصلی، می توان دقتی بسیار بیشتر از یک میلی متر به دست آورد.

این نوع کولیس نیازی به باتری ندارد، در شرایط سخت محیطی مقاومت خوبی دارد و اگر کاربر با نحوه خواندن ورنیه آشنا باشد، می تواند سریع و مطمئن از آن استفاده کند. نقطه ضعف آن این است که در محیط های کم نور یا برای افراد کم تجربه، خواندن آن ممکن است سخت باشد.

کولیس دیجیتال ابزار اندازه گیری عصر جدید است. در این نوع، روی کولیس یک نمایشگر دیجیتال قرار دارد که مقدار اندازه گیری شده را مستقیماً با دقت معمولاً صدم میلی متر نشان می دهد. دیگر نیازی نیست اپراتور خطوط را با هم مقایسه کند؛ کافی است فک ها را تنظیم کند و عدد را روی صفحه بخواند.

از مزایای کولیس دیجیتال می توان به سرعت بالا در خوانش، امکان تغییر واحد بین میلی متر و اینچ، کاهش خطای انسانی در خواندن و امکان صفر کردن در هر موقعیت اشاره کرد. در عین حال، این نوع کولیس به باتری وابسته است و نسبت به ضربه، رطوبت و آلودگی حساس تر از نوع ورنیه است.

در کولیس ساعتی، یک ساعت اندازه گیری کوچک روی بدنه کولیس نصب شده است. حرکت فک متحرک باعث چرخش عقربه ساعت می شود و اپراتور می تواند تغییرات کوچک را به سادگی روی صفحه مدرج بخواند. این نوع کولیس ترکیبی از حس مکانیکی و خوانایی خوب است.

کولیس ساعتی برای کسانی مناسب است که به حس لمسی ابزارهای مکانیکی علاقه دارند و در عین حال می خواهند خوانش راحت تری نسبت به کولیس ورنیه داشته باشند. البته مثل هر مکانیزم ساعتی، نیاز به مراقبت، عدم ضربه و سرویس دوره ای دارد.

اصل کار کولیس بر پایه اندازه گیری فاصله بین دو فک است. فک ثابت روی بدنه اصلی قرار دارد و فک متحرک روی خط کش حرکت می کند. اپراتور فک ها را روی سطح قطعه قرار می دهد، سپس آن ها را به آرامی می بندد تا تماس یکنواخت برقرار شود، نه آن قدر محکم که قطعه تحت فشار قرار گیرد و نه آن قدر شل که لقی به وجود بیاید.

در کولیس ورنیه، پس از قفل کردن فک ها، کاربر به محل هم ترازی خطوط ورنیه و خط کش اصلی نگاه می کند تا مقدار دقیق را بخواند. در کولیس ساعتی، این تغییر فاصله به کمک مکانیزم چرخ دنده ای به عقربه ساعت منتقل می شود و عدد روی صفحه خوانده می شود. در کولیس دیجیتال، حرکت فک ها توسط یک سنسور خطی (معمولا خازنی یا القایی) تبدیل به سیگنال الکتریکی و سپس عدد دیجیتال می شود.

نکته مهم در عملکرد کولیس، نحوه تماس فک ها با قطعه است. اگر فک ها کج روی سطح بنشینند، اگر قطعه تمیز نباشد یا اگر فشار دست زیاد باشد، اندازه گیری به صورت سیستماتیک دچار خطا خواهد شد.

کولیس بسته به نوع ساخت و کیفیت آن، معمولا دقتی در حد دو صدم یا یک صدم میلی متر ارائه می دهد. این دقت برای بسیاری از کارهای صنعتی، تولیدی، کارگاهی و حتی کنترل کیفیت اولیه کاملا کافی است.

از کولیس برای اندازه گیری موارد زیر استفاده می شود:

قطر خارجی میل گرد، لوله، شفت و پیچ

قطر داخلی سوراخ ها و بوش ها

ضخامت صفحات و ورق ها

عمق شیارها، حفره ها و سوراخ ها

به دلیل سرعت بالای استفاده، کولیس اغلب ابزار اول برای اندازه گیری در خط تولید است. اما هرجا دقت بسیار بالا، مشخصه کلیدی باشد، کولیس به تنهایی کافی نیست و میکرومتر وارد میدان می شود.

میکرومتر ابزاری است برای اندازه گیری بسیار دقیق، زمانی که تفاوت بین پذیرفته شدن یا رد شدن یک قطعه به چند صدم یا حتی هزارم میلی متر وابسته است. این ابزار از یک فک ثابت (سندان)، یک فک متحرک (پیچ میکرومتری)، بدنه قوسی شکل و یک استوانه مدرج تشکیل شده است.

بر خلاف کولیس که فک ها روی خط مستقیم حرکت می کنند، در میکرومتر حرکت فک متحرک به صورت پیچی است. هر بار چرخاندن استوانه، فک متحرک را مقدار دقیقی جا به جا می کند. همین مکانیزم پیچ و مهره ای دقیق، امکان اندازه گیری با حساسیت بسیار بالا را فراهم می کند.

میکرومترها بسته به نوع کاربرد و شکل قطعات مورد اندازه گیری، در انواع مختلفی تولید می شوند.

میکرومتر خارجی رایج ترین نوع میکرومتر است و برای اندازه گیری قطر و ضخامت بیرونی قطعات استفاده می شود. قطعه بین سندان و فک متحرک قرار می گیرد و با چرخاندن استوانه، فک تا تماس مناسب با سطح قطعه نزدیک می شود.

این نوع میکرومتر برای اندازه گیری قطر شفت ها، سیم ها، صفحات، بلبرینگ ها و بسیاری از قطعات ماشین کاری شده ضروری است. دامنه اندازه گیری هر میکرومتر معمولا محدود است، مثلا از صفر تا بیست وپنج میلی متر، و برای دامنه های بالاتر باید میکرومترهای بزرگ تر استفاده شود.

میکرومتر داخلی برای اندازه گیری قطر سوراخ ها و فضاهای داخلی طراحی شده است. به جای سندان ثابت، بازوها یا فک های داخلی وجود دارند که با باز شدن، به دیواره های داخلی سوراخ تماس پیدا می کنند.

این ابزار در کارهایی مثل اندازه گیری قطر داخلی بوش، سیلندر موتور، یاتاقان یا هر حفره دقیق دیگر به کار می آید. خواندن آن مانند میکرومتر خارجی است، اما نحوه قرارگیری در قطعه نیاز به دقت و مهارت بیشتری دارد.

میکرومتر عمق سنج برای اندازه گیری عمق شیار، پله، سوراخ کور و اختلاف ارتفاع سطوح استفاده می شود. در این ابزار، پایه ای تخت روی سطح مرجع قرار می گیرد و پیچ میکرومتری به سمت پایین حرکت می کند تا به کف شیار یا سوراخ برسد.

این نوع میکرومتر برای قالب سازی، ماشین کاری دقیق و تنظیم عمق شیارها و پله ها بسیار کاربردی است؛ جایی که کولیس ممکن است دقت یا پایداری کافی نداشته باشد.

اصل عملکرد میکرومتر بر پایه حرکت پیچی بسیار دقیق است. هر دور کامل چرخاندن استوانه، فک متحرک را به اندازه مشخصی (مثلا نیم میلی متر) جابه جا می کند. سطح استوانه و بدنه، با تقسیمات دقیق درجه بندی شده اند تا اپراتور بتواند با ترکیب خواندن طولی و محیطی، مقدار نهایی را تا صدم یا حتی هزارم میلی متر بخواند.

بسیاری از میکرومترها دارای جغجغه انتهایی هستند. این جغجغه هنگام رسیدن به فشار استاندارد روی قطعه، شروع به لغزش می کند و اجازه نمی دهد فشار اضافی وارد شود. این ویژگی باعث می شود نیروی تماس یکنواخت باشد و اندازه گیری های تکرارشونده، نتایج مشابهی بدهند.

در میکرومترهای دیجیتال، همان مکانیزم پیچی استفاده می شود، اما به جای خواندن تقسیمات روی استوانه، مقدار جابه جایی پیچ توسط سنسور اندازه گیری و روی نمایشگر نشان داده می شود.

میکرومتر معمولا دقتی بهتر از کولیس دارد. در بسیاری از میکرومترهای استاندارد، دقت در حد صدم میلی متر است و در مدل های دقیق تر، تا هزارم میلی متر نیز می رسد. این دقت بالا باعث می شود میکرومتر در کنترل کیفیت نهایی، تنظیم ماشین آلات حساس و ساخت قطعات دقیق، ابزار اصلی باشد.

کاربردهای رایج میکرومتر شامل موارد زیر است:

اندازه گیری قطر شفت ها و محورهایی که لقی یا گیر کردن در بلبرینگ بسیار حساس است

کنترل ضخامت صفحات نازک، تیغه ها و اجزای دقیق

بررسی سایش قطعات در طول زمان، با مقایسه اندازه اولیه و فعلی

اندازه گیری قطر داخلی قطعاتی مثل سیلندر، بوش و یاتاقان با دقت بالا

تفاوت در دقت و حساسیت

یکی از اساسی ترین تفاوت ها میان کولیس و میکرومتر، دقت آن هاست. کولیس، حتی در بهترین حالت، ابزاری برای اندازه گیری های عمومی با دقت خوب است؛ در حالی که میکرومتر برای اندازه گیری های بسیار دقیق طراحی شده است.

اگر بخواهیم نگاه عملی داشته باشیم، کولیس برای تشخیص این که یک قطعه در حد چند صدم میلی متر قابل قبول است، مناسب است؛ اما وقتی قرار است در محدوده تلرانس بسیار محدود کار کنیم، میکرومتر انتخاب منطقی تر است. به بیان ساده، کولیس می گوید «این قطعه تقریبا درست است»، اما میکرومتر می گوید «این قطعه دقیقا در حد مجاز است یا نه».

کولیس ابزاری چندمنظوره است؛ می توانید با یک ابزار، قطر داخلی، قطر خارجی و عمق را اندازه بگیرید. همین چندکاره بودن، آن را برای کارهای روزمره، خط تولید، کارگاه عمومی و حتی تعمیرات بسیار محبوب کرده است.

در مقابل، میکرومتر اغلب تک منظوره است. هر نوع آن برای یک کاربرد خاص طراحی شده: یکی برای قطر خارجی، دیگری برای قطر داخلی و دیگری برای عمق. البته انواع خاصی از میکرومترها هم وجود دارند که قابلیت های متنوع تری دارند، اما به طور کلی، میکرومتر کمتر از کولیس چندکاره است و بیشتر برای اندازه گیری یک بعد مشخص با دقت عالی به کار می رود.

به همین دلیل، در مراحل اولیه و سریع کنترل ابعاد، کولیس استفاده می شود؛ اما در مراحل نهایی و حساس، به خصوص زمانی که قرار است قطعه تأیید نهایی شود، میکرومتر نقش اصلی را بازی می کند.

از نظر ظاهری، کولیس شبیه یک خط کش بلند با فک های متحرک است، در حالی که میکرومتر بیشتر شبیه گیره کوچکی است که یک قوس فلزی دارد و فک ها نزدیک هم قرار گرفته اند. کولیس، به دلیل طول بیشتر و فک های بازشونده، برای قطعات بزرگ تر و طولانی تر مناسب است؛ اما میکرومتر بیشتر برای قطعاتی با اندازه محدود استفاده می شود.

در کولیس، حرکت فک متحرک روی یک ریل خطی انجام می شود و خواندن از روی ورنیه، ساعت یا نمایشگر دیجیتال است. در میکرومتر، حرکت فک متحرک بر اساس پیچ و مهره است و همین مکانیزم پیچی، امکان تفکیک پذیری بالا را فراهم می کند.

همچنین در میکرومتر، وجود جغجغه و طراحی ارگونومیک باعث می شود فشار تماس ثابت تر و قابل کنترل تر باشد، در حالی که در کولیس وابستگی بیشتری به مهارت و دست اپراتور وجود دارد.

کولیس مزایای مهمی دارد:

چندمنظوره است و برای ابعاد مختلف کاربرد دارد

سریع و نسبتا ساده در استفاده است

برای طیف وسیعی از ابعاد مناسب است

در نوع دیجیتال، خواندن آن بسیار آسان است

اما معایب آن هم قابل چشم پوشی نیست:

دقت آن به اندازه میکرومتر بالا نیست

شدیدا به مهارت اپراتور در تنظیم و خوانش وابسته است

در اندازه گیری های بسیار حساس، ممکن است خطا ایجاد کند

در مقابل، میکرومتر مزایای زیر را دارد:

دقت بسیار بالاتر نسبت به کولیس

قابلیت تکرارپذیری عالی در اندازه گیری

وجود جغجغه برای کنترل فشار تماس

متخصص در یک نوع اندازه گیری خاص و در نتیجه مناسب برای کنترل نهایی

معایب میکرومتر نیز عبارت اند از:

کم دامنه بودن; برای هر بازه اندازه گیری باید میکرومتر جداگانه داشت

کمبود چندمنظوره بودن نسبت به کولیس

سرعت پایین تر در مقایسه با کولیس در اندازه گیری های عمومی

انتخاب ابزار مناسب بر اساس نوع قطعه

اگر در حال کار روی قطعات عمومی هستید، مثل ساخت یک شاسی ساده، برش پروفیل ها، ساخت سازه یا کارهای تعمیراتی معمولی، کولیس انتخاب اول شماست. سرعت بالا، امکان اندازه گیری های متنوع و سادگی استفاده، کولیس را در این زمینه بی رقیب می کند.

اما وقتی قطعه ای دارید که قرار است در یک مکانیزم دقیق کار کند؛ مثل محور گیربکس، پین های قفل، قطعات هیدرولیکی یا اجزای قالب، دقتی که میکرومتر ارائه می دهد اهمیت پیدا می کند. در اینجا به ویژه اگر تلرانس ها بسیار محدود باشند، استفاده از کولیس می تواند ریسک مردود شدن قطعه در مرحله نهایی را افزایش دهد.

به طور عملی، می توان گفت:

در اندازه گیری اولیه و سریع: کولیس

در کنترل نهایی و حساس: میکرومتر

بررسی نمونه های صنعتی و کارگاهی

در یک کارگاه تراشکاری، معمولا اپراتور در حین ماشین کاری، چند بار با کولیس ابعاد را کنترل می کند تا مطمئن شود از اندازه مورد نظر خیلی فاصله نگرفته است. اما در مرحله پایانی، هنگامی که فقط چند صدم میلی متر فضا برای خطا باقی مانده، میکرومتر به دست گرفته می شود تا نتیجه نهایی را تأیید کند.

در خطوط تولید انبوه، کولیس برای بازرسی سریع و نمونه برداری دوره ای مناسب است، در حالی که در واحد کنترل کیفیت نهایی یا آزمایشگاه اندازه گیری، میکرومتر و ابزارهای دقیق تر، ابزارهای اصلی هستند.

این نگاه ترکیبی به ما نشان می دهد که کولیس و میکرومتر رقیب هم نیستند، بلکه مکمل هم اند؛ هر کدام برای مرحله و نوع خاصی از کار طراحی شده اند.

استفاده درست از این ابزارها تنها به در دست داشتن آن ها خلاصه نمی شود؛ شیوه استفاده نقش بسیار مهمی در دقت دارد. قطعه باید تمیز و عاری از براده، روغن اضافی و زنگ زدگی باشد. فک ها باید به صورت کاملا عمود و صحیح روی سطح بنشینند و از قرار دادن ابزار روی قطعه در حالت کج یا مایل باید پرهیز کرد.

دما نیز عامل پنهان اما بسیار تأثیرگذار است. اگر قطعه به دلیل ماشین کاری تازه، گرم باشد و با ابزار سرد اندازه گیری شود، انبساط حرارتی باعث خطا در اندازه خواهد شد. به همین دلیل، در کارهای دقیق، اجازه داده می شود قطعه به دمای محیط برسد و سپس اندازه گیری انجام شود.

در مورد میکرومتر، استفاده از جغجغه انتهایی اهمیت زیادی دارد. فشار بیش از حد نه تنها به قطعه آسیب می زند، بلکه باعث انحراف در نتیجه اندازه گیری می شود. در کولیس نیز باید از فشار زیاد برای بستن فک ها روی قطعه خودداری کرد و سعی شود تماس فقط به اندازه ثابت شدن قطعه باشد.

ابزارهای اندازه گیری دقیق، حساس اند و اگر به درستی نگهداری نشوند، خود به منبع خطا تبدیل می شوند. نگهداری کولیس و میکرومتر شامل تمیز نگه داشتن، جلوگیری از ضربه، محافظت در برابر رطوبت و روغن کاری ملایم بخش های متحرک است.

پس از هر بار استفاده، بهتر است فک ها با یک پارچه نرم و تمیز پاک شوند و در صورت نیاز، لایه ای بسیار نازک از روغن ضدزنگ روی سطوح فلزی زده شود. از انداختن ابزار روی میز، قرار دادن زیر قطعات سنگین یا فشار آوردن بی مورد باید به شدت پرهیز کرد.

کالیبراسیون نیز فرآیندی است که در آن دقت ابزار در مقابل استانداردهای مرجع بررسی و در صورت نیاز تنظیم می شود. برای مثال، با استفاده از بلوک های گِیج استاندارد یا حلقه های مرجع، می توان صحت خوانش میکرومتر و کولیس را بررسی کرد. در محیط های صنعتی حرفه ای، این کار به صورت دوره ای انجام می شود تا اطمینان حاصل شود ابزار هنوز در محدوده دقت مجاز قرار دارد.

عدم توجه به کالیبراسیون باعث می شود حتی اگر اپراتور کاملا حرفه ای باشد، نتایج اندازه گیری نادرست شوند؛ زیرا ابزار از ابتدا مقدار اشتباه را نشان می دهد.

هرچند کولیس و میکرومتر ابزار خطرناک به معنای رایج نیستند، اما بی دقتی در استفاده از آن ها می تواند به آسیب ابزار، قطعه و حتی اپراتور منجر شود. باید از استفاده آن ها نزدیک ابزارهای در حال چرخش، بدون دقت و با عجله خودداری کرد.

یکی از نکات مهم، عدم استفاده از این ابزارها به جای گیره، اهرم یا ابزار کمکی است. کولیس و میکرومتر برای اندازه گیری ساخته شده اند، نه برای اعمال نیرو. اگر از فک ها برای نگه داشتن قطعه یا باز کردن چیزی استفاده شود، به سرعت از دقت خارج می شوند و لقی یا تاب برداشتگی در آن ها ایجاد می شود.

به علاوه، آموزش صحیح خواندن تقسیمات، به خصوص در کولیس ورنیه و میکرومتر مکانیکی، ضروری است. اشتباه در خواندن، به اندازه اشتباه در ساخت ابزار خطرناک است؛ چون نتیجه نهایی یک عدد غلط خواهد بود که ممکن است منجر به تولید قطعات معیوب شود.

سوالات متداول

برای کارهای عمومی و جایی که تلرانس ها باز هستند، می توان از کولیس استفاده کرد و نیازی به میکرومتر نیست. اما در اندازه گیری های بسیار دقیق، به خصوص در مرحله تأیید نهایی، استفاده از میکرومتر منطقی تر و مطمئن تر است.

از نظر دقت، هر دو می توانند مشابه باشند، اما کولیس دیجیتال خوانش سریع تر و ساده تری دارد و احتمال خطای خواندن را کاهش می دهد. در مقابل، کولیس ورنیه به باتری وابسته نیست و در محیط های سخت صنعتی گاهی مطمئن تر عمل می کند.

دقت ذاتی هر دو می تواند مشابه باشد، اما میکرومتر دیجیتال خوانش را ساده تر و احتمال اشتباه انسانی را کمتر می کند. انتخاب میان این دو بیشتر به نوع کار، بودجه و سلیقه اپراتور بستگی دارد.

بسته به میزان استفاده و حساسیت کار، این زمان متفاوت است. در محیط های صنعتی حرفه ای، معمولا به صورت دوره ای، مثلا سالانه یا حتی زودتر، کالیبراسیون انجام می شود. هر زمان که ابزار ضربه شدید دیده باشد یا نتایج مشکوک بدهد نیز باید کالیبراسیون مجدد انجام شود.

اگر تازه کار را شروع کرده اید و بودجه محدود است، کولیس به دلیل چندکاره بودن و پوشش گسترده نیازهای عمومی، انتخاب اول است. با گذشت زمان و افزایش نیاز به دقت بالا، می توانید به تدریج مجموعه ای از میکرومترهای مناسب کار خود را تهیه کنید.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.