نبشی ها از مواد مختلفی تولید می شوند که هر یک ویژگی های خاص خود را دارند. انتخاب جنس مناسب نبشی تأثیر مستقیم بر دوام، عملکرد و ایمنی سازه خواهد داشت. انتخاب نبشی مناسب به فرآیندی جامع و دقیق نیاز دارد که باید تمامی جوانب فنی، اقتصادی و محیطی پروژه را در نظر بگیرد. با شناخت کامل از انواع جنس ها و ویژگی های آن ها، می توان بهترین انتخاب را انجام داد. به همین خاطر باید با انواع نبشی آشنا باشیم. در این مقاله با انواع نبشی آشنا خواهیم شد.

برای استعلام قیمت نبشی در انواع مختلف و دریافت مشاوره تخصصی، میتوانید با مجموعه ثامن تجارت در ارتباط باشید و از خدمات این شرکت بهرهمند شوید.

در ابتدا به معرفی نبشی ها از نظر جنس می پردازیم:

در میان انواع مختلفی نبشی، نبشی های فولادی پرکاربردترین نوع بوده و در پروژه هایی که نیاز به استحکام بالای ساختاری دارند، استفاده می شوند. برای ساخت این نبشی ها از فولادهای کم کربن استفاده می شود و به دلیل ویژگی های مکانیکی خوب و هزینه پایین، بسیار محبوب هستند. با این حال، باید توجه داشت که فولاد بدون پوشش در محیط های مرطوب یا خورنده، ممکن است دچار زنگ زدگی و آسیب شود.

یکی از مشکلات بزرگ در استفاده از نبشی های فولادی، آسیب پذیری آن ها در برابر شرایط جوی مرطوب یا در صنایع شیمیایی و دریایی است. به همین دلیل، نبشی های گالوانیزه که دارای پوششی از روی هستند، در پروژه هایی که در معرض رطوبت یا مواد شیمیایی قرار دارند، جایگزین می شوند. این نوع نبشی ها به دلیل پوشش مقاوم در برابر زنگ زدگی و خوردگی، عمر طولانی تری دارند و هزینه های نگهداری را به حداقل می رسانند. در نتیجه، اگر پروژه شما در شرایط محیطی سختی مانند مناطق ساحلی یا کارخانجات شیمیایی قرار دارد، استفاده از نبشی گالوانیزه می تواند انتخاب مناسب تری باشد.

نبشی های استیل به دلیل ترکیبات خاص خود، نظیر کروم و نیکل، در برابر زنگ زدگی و خوردگی مقاومت بسیار بالایی دارند. این ویژگی نبشی با کیفیت باعث می شود که این نوع نبشی ها در پروژه هایی که در معرض شرایط شدید محیطی قرار دارند، همچون صنایع دریایی، شیمیایی و پتروشیمی، به طور گسترده ای استفاده شوند. هرچند هزینه تولید این نبشی ها نسبت به نوع فولادی معمولی بالاتر است، اما دوام و مقاومت آن ها در برابر عوامل محیطی موجب صرفه جویی در هزینه های تعمیر و نگهداری در بلندمدت می شود.

در کنار فولاد و استیل، نبشی های آلومینیومی نیز بسیار محبوب هستند. آلومینیوم ذاتا مقاوم به خوردگی است و علاوه بر آن، وزن بسیار سبک تری نسبت به فولاد دارد. این ویژگی باعث می شود که نبشی های آلومینیومی در پروژه هایی که نیاز به کاهش وزن سازه دارند، مانند ساختمان های بلند یا پروژه های طراحی خاص، انتخاب مناسبی باشند. البته باید توجه داشت که آلومینیوم از نظر مقاومت مکانیکی به اندازه فولاد یا استیل قوی نیست، بنابراین برای پروژه هایی که به استحکام بالایی نیاز دارند، نبشی فولادی یا استیل بهتر خواهد بود.

مواد کامپوزیتی: گزینه ای نوین برای پروژه های خاص

نوع دیگری نبشی هم داریم که نبشی کامپوزیتی نام دارد. نبشی های کامپوزیتی از ترکیب الیاف کربنی یا شیشه ای با زمینه های پلیمری ساخته می شوند. این نوع نبشی ها به دلیل وزن سبک، مقاومت بالا در برابر تغییرات دما و ویژگی های ارتعاشی مطلوب، در صنعت هوافضا، تجهیزات مخابراتی و پروژه های خاص مهندسی کاربرد دارند. هرچند این نوع مواد نسبت به فولاد و آلومینیوم گران تر هستند، اما در پروژه هایی که نیاز به کاهش وزن و بهبود عملکرد ارتعاشی دارند، تقریبا بی رقیب هستند.

حالا که انواع نبشی از نظر جنس را شناختیم، شاید فکر کنید برای کاربرد نبشی فقط باید جنس آن را بررسی کنیم. درست است که خواص مکانیکی و عملکرد نبشی به جنس آن بستگی دارد، اما باید از جنبه اقتصادی نیز قیمت نبشی را مورد بررسی قرار دهیم. نبشی فولادی به خاطر هزینه پایین تر نسبت به دیگر انواع نبشی ها، برای بسیاری از پروژه های عمومی و ساختمان های معمولی مناسب اند در حالی که نبشی استیل یا گالوانیزه به دلیل هزینه های بالاتر، برای پروژه های خاص با شرایط محیطی دشوار و نیاز به دوام بیشتر انتخاب می شوند.

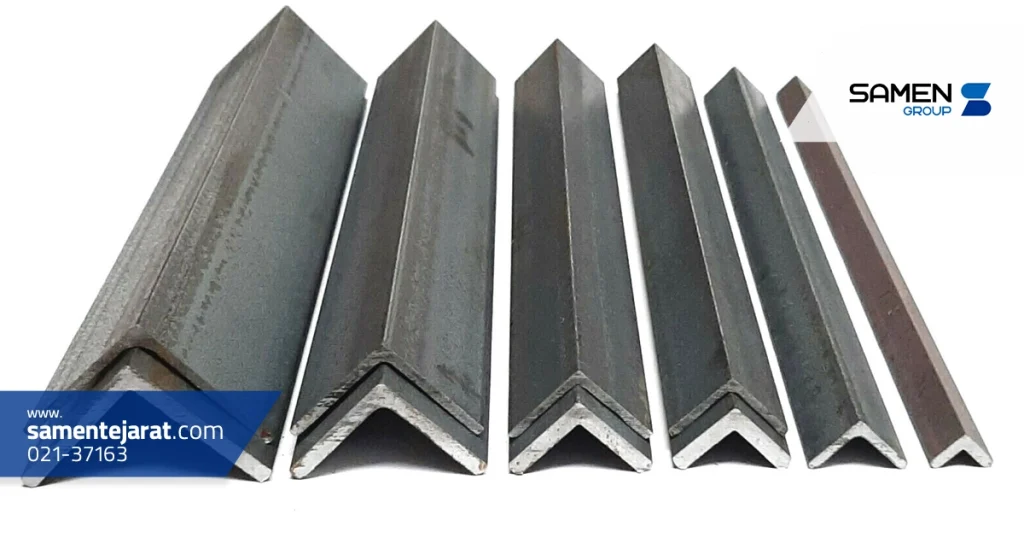

این قطعات فولادی از نظر طراحی های مهندسی، به دو دسته اصلی تقسیم می شوند: نبشی های بال مساوی و نبشی های بال نامساوی.

نبشی های بال مساوی (Equal Angle) به صورتی طراحی شده اند که دو بال یا ضلع تشکیل دهنده سطح مقطع آن، ابعاد و ضخامت های برابر دارند. این ویژگی متقارن، مهم ترین مشخصه این نوع نبشی است و مزایای خاصی را در طراحی سازه های مختلف فراهم می کند. از جمله مهم ترین ویژگی های این نوع نبشی ها می توان به توزیع یکنواخت بار و افزایش پایداری سازه اشاره کرد. چرا که با این طراحی متقارن، نیروهای وارد بر سطح مقطع به طور یکسان در سراسر نبشی توزیع می شوند و این امر به کاهش تنش های غیرضروری کمک می کند.

این نوع نبشی به دلیل سادگی در طراحی و محاسبات مهندسی، در پروژه های عمومی ساختمانی بسیار پرکاربرد است. همچنین، نبشی های بال مساوی برای سازه های باربر مانند تیرچه ها و ستون های فلزی انتخاب مناسبی هستند. طراحی ساده و استاندارد این نوع نبشی همچنین باعث می شود که اجرای آن ها در پروژه های بزرگ، سریع و بدون پیچیدگی های زیاد باشد.

یکی دیگر از ویژگی های مثبت نبشی های بال مساوی، افزایش مقاومت در برابر خمیدگی است. چون این نوع نبشی ها از نظر هندسی متقارن هستند، می توانند در برابر نیروهای خمشی به خوبی مقاومت کنند و در صورت اعمال بارهای سنگین، کمتر دچار تغییر شکل شوند.

در مقابل نبشی های بال مساوی، نبشی های بال نامساوی (Unequal Angle) دارای دو بال با ابعاد و ضخامت های متفاوت هستند. در این نوع نبشی ها، یکی از بال ها بزرگ تر و دیگری کوچک تر است، که این ویژگی باعث می شود تا نبشی های بال نامساوی در شرایط خاص و پروژه های پیچیده کاربرد بیشتری پیدا کنند.

یکی از مهم ترین کاربردهای نبشی های بال نامساوی در پروژه هایی است که نیروهای وارده به صورت غیر یکنواخت هستند. برای مثال، در سازه هایی که در معرض بارهای دینامیکی (مثل زلزله) یا نیروهای خمشی در جهات مختلف قرار دارند، نبشی های بال نامساوی می توانند عملکرد بهتری نسبت به نبشی های بال مساوی داشته باشند. همچنین، نبشی های بال نامساوی در پروژه هایی که محدودیت های معماری وجود دارد یا نیاز به طراحی های خاص در فضاهای کوچک و پیچیده است، بسیار مفید خواهند بود. این نوع نبشی ها می توانند در نقاطی که فضای موجود محدود است، نصب شوند و از این رو به بهینه سازی مصرف مصالح کمک می کنند.

روش تولید نبشی ها از جمله عوامل مهمی است که در کیفیت، مقاومت و کاربرد نهایی آن ها تأثیر مستقیمی دارد. به طور کلی، نبشی ها به دو روش اصلی پرسی و فابریک تولید می شوند.

نبشی های پرسی از ورق های فولادی ساخته می شوند. در این روش، ابتدا ورق های فولادی در ضخامت و ابعاد مشخص برش داده شده و سپس با استفاده از دستگاه های رول فرمینگ تحت عملیات خمکاری سرد قرار می گیرند تا به شکل نهایی نبشی تبدیل شوند. سرعت بالای تولید و هزینه پایین، از مهم ترین مزایای نبشی های پرسی محسوب می شود. با وجود مزایای ذکرشده، نبشی های پرسی دارای معایبی نیز هستند. از جمله معایب این روش، می توان به دقت ابعادی پایین تر نسبت به نبشی های فابریک اشاره کرد که ممکن است باعث ایجاد انحرافاتی در زوایای نبشی شود. همچنین، فرآیند خمکاری سرد می تواند باعث ایجاد تنش های داخلی در فولاد شده و در برخی موارد منجر به ترک های ریز در سطح نبشی گردد که بر مقاومت مکانیکی آن تأثیر منفی می گذارد. به همین دلیل، استفاده از این نوع نبشی در سازه های باربر یا تحت تنش های بالا توصیه نمی شود.

در مقابل، نبشی های فابریک از شمش های فولادی تولید می شوند. در این روش، شمش های فولادی در دمای بالا داخل کوره های مخصوص حرارت داده شده و سپس تحت عملیات نورد گرم قرار می گیرند. این فرآیند باعث تغییر شکل شمش به نبشی شده و پس از عبور از غلتک های مخصوص، محصول نهایی با دقت بالا تولید می شود.

یکی از مزایای اصلی نبشی های فابریک، دقت ابعادی بالای آن ها است. همچنین، به دلیل استحکام بیشتر، این نوع نبشی در سازه های مقاوم در برابر زلزله و نیروهای دینامیکی عملکرد بهتری دارد. با این حال، هزینه تولید این نوع نبشی نسبت به نبشی های پرسی بیشتر است و فرآیند تولید آن نیز زمان برتر خواهد بود.

برای آگاهی از قیمت فولاد آلیاژی و دریافت راهنمایی در انتخاب بهترین گرید متناسب با نیاز پروژه، ثامن تجارت همراه مطمئن شما در تأمین انواع فولادهای تخصصی و صنعتی است.

سوالات متداول

در نبشی بال مساوی هر دو ضلع دارای ابعاد یکسان هستند، در حالی که در نبشی بال نامساوی ابعاد دو ضلع متفاوت است.

نبشی ها معمولاً از فولاد، گالوانیزه، استیل و آلومینیوم تولید می شوند که هر کدام خواص فیزیکی و مکانیکی خاص خود را دارند.

نبشی پرسی از ورق های فولادی به روش رول فرمینگ تولید می شود و سرعت تولید بالایی دارد؛ در مقابل نبشی فابریک از شمش های فولادی با فرآیند نورد گرم به دست می آید که از نظر دقت و استحکام کیفیت بهتری دارد.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.