وقتی در بازار آهن و استیل از «نگیر» حرف می زنند، معمولاً منظورشان یک قاعده ی ساده و سرراست است: این جنس به آهنربا نمی چسبد. اما دنیای متالورژی مثل زندگی واقعی، کمتر اهل «همیشه» است. استیل هایی که در حالت استاندارد و در برگه ی مشخصات، غیرمغناطیسی معرفی می شوند، گاهی در کارگاه و خط تولید رفتاری نشان می دهند که ذهن خریدار را به شک می اندازد. یک ورق 304 که روز اول نگیر بوده، بعد از خمکاری یا سنگ زنی، نیمه گیر شده است. یک نازل 316 بعد از جوشکاری، کنار خط جوش، اندکی جذب آهنربا دارد. این اتفاق ها نه افسانه اند، نه الزاماً نشانه ی تقلب؛ اغلب نتیجه ی تغییر ریزساختار و شرایط فرآیندی است.

این مقاله دقیقاً برای همین نوشته شده: تا با زبان ساده اما دقیق، بفهمیم «نگیر» یعنی چه، چرا «نگیر بودن» همیشه مطلق نیست، کدام گریدها واقعی تر نگیر می مانند، و در عمل چطور مغناطیس را درست تست کنیم تا نه فریب بخوریم و نه بی دلیل بدبین شویم.

گاهی پیش از استعلام قیمت فولاد آلیاژی باید بدانیم قطعه در چه فرآیندی ساخته می شود، چون سردکاری و جوشکاری می تواند روی رفتار مغناطیسی استیل های به ظاهر نگیر اثر بگذارد.

فاز آستنیتی در استیل های نگیر

قلب داستان استیل های نگیر، «آستنیت» است؛ فازی با ساختار مکعبی وجوه مرکزدار که در آن اتم ها به شکلی کنار هم نشسته اند که میدان های مغناطیسی پایدار و قدرتمند شکل نمی گیرد. این فاز به کمک عناصر آلیاژی خاص، مخصوصاً نیکل، پایدار می شود. یعنی نیکل مثل یک ستون پنهان، کمک می کند استیل در دمای محیط هم آستنیتی بماند و به سمت فازهای مغناطیسی تر نلغزد.

به همین دلیل است که بسیاری از استیل های مشهور و پرمصرف، مثل 304 و 316، در دسته ی آستنیتی ها هستند و معمولاً نگیر شناخته می شوند. آستنیت به شکل پذیری بالا، قابلیت جوشکاری خوب و مقاومت به خوردگی چشمگیر معروف است. از طرف دیگر، همین آستنیت می تواند در شرایط خاص، مثل تغییر شکل شدید یا سردکاری، دچار دگرگونی شود و بخشی از آن به فازهایی تبدیل گردد که مغناطیس پذیرتر هستند. این همان نقطه ای است که «نگیر بودن» از یک قانون ساده، تبدیل به یک موضوع قابل بحث می شود.

مقایسه با فریت و مارتنزیت در استیل های بگیر

در مقابل آستنیت، فریت ساختاری مکعبی مرکزدار دارد؛ ساختاری که زمینه ی فرومغناطیس بودن را فراهم می کند. استیل های فریتی معمولاً کروم بالایی دارند و نیکلشان کم یا نزدیک به صفر است. این ها در بسیاری از محیط ها مقاومت خوردگی خوبی دارند، اما شکل پذیری و چقرمگی شان در برخی شرایط از آستنیتی ها کمتر است و رفتارشان در جوشکاری می تواند حساس تر باشد.

مارتنزیت هم داستان خودش را دارد؛ فازی که معمولاً با عملیات حرارتی و تبدیل های سریع شکل می گیرد و به سختی بالا معروف است. استیل های مارتنزیتی غالباً بگیر هستند و در کاربردهایی مانند تیغه ها، شفت ها، قطعاتی با نیاز به استحکام و سختی بالا استفاده می شوند. اگر بخواهیم ساده بگوییم، آستنیت معمولاً نگیر است چون ذاتاً مغناطیس را تقویت نمی کند؛ فریت و مارتنزیت معمولاً بگیرند چون ساختارشان میدان مغناطیسی را می پذیرد و پایدار می کند.

اثر عملیات حرارتی

عملیات حرارتی در استیل های آستنیتی، اگر درست انجام شود، بیشتر به سمت پایدار کردن ریزساختار و حذف تنش های پسماند می رود. اما اگر شرایط کنترل نشود، ممکن است پیامدهایی ایجاد کند که به صورت غیرمستقیم روی رفتار مغناطیسی اثر بگذارد. مثلاً حساس شدن مرزدانه ها یا تشکیل فازهای ثانویه در برخی دماها می تواند زمینه را برای تغییرات موضعی فراهم کند. نکته ی کلیدی این است که عملیات حرارتی به تنهایی همیشه عامل «گیر شدن» نیست، اما می تواند نقش زمینه ای داشته باشد، به خصوص وقتی با تغییر شکل، جوشکاری یا ترکیب شیمیایی نامتعادل همراه شود.

اثر سردکاری (Cold Working)

سردکاری یکی از مهم ترین دلیل هایی است که استیل نگیر را در عمل «نیمه گیر» می کند. وقتی ورق 304 را شدید خم می کنید، کشش و نورد سرد به آن می دهید، یا آن را تحت فرم دهی سنگین قرار می دهید، آستنیت ممکن است بخشی از خودش را به فاز مارتنزیت القایی تبدیل کند. این مارتنزیتِ ناشی از تغییر شکل، برخلاف آستنیت، تمایل به مغناطیسی شدن دارد. نتیجه این می شود که ناحیه ی تغییر شکل داده، آهنربا را تا حدی جذب می کند، در حالی که بخش های دست نخورده همچنان نگیر می مانند.

این دقیقاً همان چیزی است که در کارگاه زیاد دیده می شود: کنج های خم شده، لبه های برش خورده با گیوتین یا بعضی نواحی سنگ خورده و پرداخت شده، نسبت به سطح اصلی واکنش مغناطیسی بیشتری نشان می دهند. بنابراین اگر کسی بخواهد با یک تست آهنربا در گوشه ی خم شده حکم بدهد «این استیل بگیر است»، ممکن است به یک قضاوت ناعادلانه برسد.

ناخالصی ها و عناصر آلیاژی (مثل نیکل و کروم)

ترکیب شیمیایی استیل، مثل دستور پخت یک غذاست؛ کمی تغییر در مواد اولیه، طعم نهایی را عوض می کند. نیکل مهم ترین عنصر آستنیت ساز است و هرچه آستنیت پایدارتر باشد، احتمال تبدیل آن به فازهای مغناطیسی کمتر می شود. کروم نقش اصلی را در مقاومت به خوردگی بازی می کند و ستون «استنلس بودن» است، اما به تنهایی تضمین کننده ی نگیر بودن نیست. اگر نیکل پایین باشد، یا تعادل عناصر به سمت تشکیل فازهای فریتی در ریزساختار برود، حتی در گریدی که روی کاغذ آستنیتی معرفی می شود، ممکن است مقدار اندکی فریت باقی مانده یا فازهای دیگر ایجاد شوند و رفتار مغناطیسی را بالا ببرند.

همین جا یک نکته ی بازاری مهم هم وجود دارد: کیفیت ذوب، کنترل ترکیب و استاندارد بودن تولیدکننده، روی پایداری ریزساختار اثر می گذارد. گاهی یک «304 اقتصادی» در بازار، به دلیل کنترل ضعیف تر ترکیب یا فرآیند، رفتار مغناطیسی بیشتری نسبت به 304 استاندارد نشان می دهد، بدون اینکه لزوماً نام گرید عوض شده باشد.

برای مقایسه ی دقیق قیمت ورق استیل بهتر است گرید را درست انتخاب کنیم، چون 304 و 316 هرچند غالباً نگیرند، اما از نظر مقاومت خوردگی و کاربرد صنعتی یکسان نیستند.

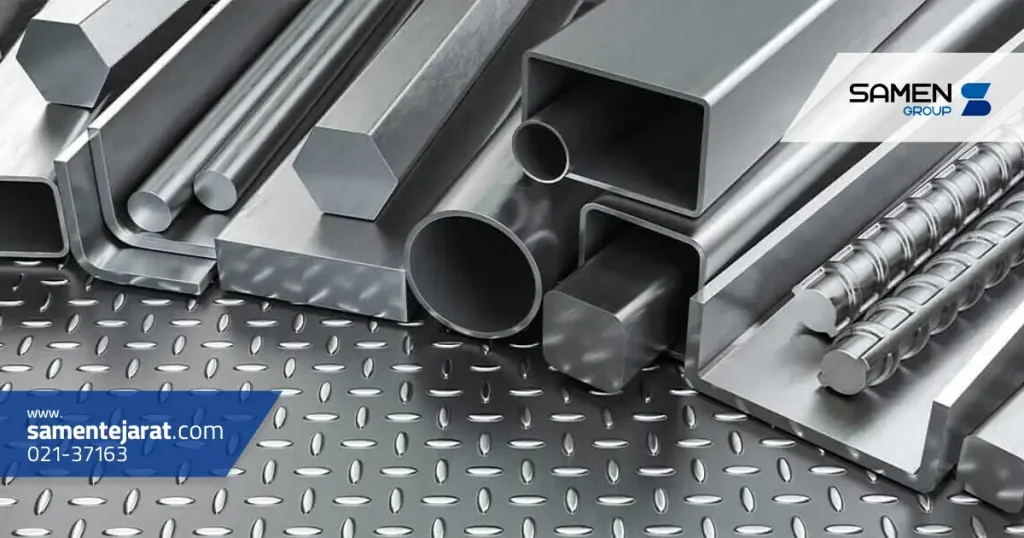

معرفی گرید 304، 316، 310 و تفاوت ها

گرید 304 محبوب ترین آستنیتی دنیاست؛ هم در دسترس است، هم کارپذیری خوبی دارد، هم در بسیاری از محیط ها مقاومت خوردگی قابل قبولی ارائه می دهد. اما در برابر محیط های کلریدی و نمکی، همیشه بهترین گزینه نیست و در همین جاست که 316 وارد می شود. 316 با داشتن مولیبدن، در برابر خوردگی حفره ای و شکافی در حضور کلریدها مقاوم تر است و به همین دلیل در محیط های دریایی، صنایع شیمیایی، دارویی و جاهایی که شست وشوی مکرر با مواد فعال انجام می شود، انتخاب مطمئن تری است.

گرید 310 بیشتر برای دماهای بالا می درخشد؛ جایی که مقاومت به اکسیداسیون و پایداری در حرارت اهمیت پیدا می کند. ترکیب آلیاژی آن طوری است که در سرویس های داغ، آرامش بیشتری نشان می دهد. از دید کارگاهی، این سه گرید را می شود یک خانواده ی نزدیک دانست، اما با روحیات متفاوت: 304 عمومی و همه فن حریف، 316 مقاوم تر در برابر محیط های خورنده ی خاص، و 310 مناسب تر برای سرویس های دما بالا.

مقایسه از نظر مغناطیسی و کاربردی

از نظر مغناطیسی، هر سه معمولاً نگیر محسوب می شوند، اما میزان پایداری آستنیت و واکنش به سردکاری می تواند متفاوت باشد. در عمل، 316 به دلیل ترکیب آلیاژی اش در بسیاری از شرایط، کمی پایدارتر رفتار می کند و احتمال مغناطیسی شدن ناشی از تغییر شکل در آن می تواند کمتر یا کندتر رخ دهد، هرچند این یک حکم مطلق نیست و به میزان تغییر شکل، فرآیند تولید و حتی ضخامت و حالت ورق هم وابسته است.

اگر مخاطب شما دنبال یک معیار انتخاب باشد، بهتر است «کاربرد» را از «نگیر بودن» جدا کند. نگیر بودن، یک نشانه ی کمکی است، نه معیار اصلی تصمیم. معیار اصلی باید محیط کاری، نوع خوردگی، دمای سرویس، نیاز به قابلیت جوشکاری، و حساسیت های بهداشتی یا صنعتی باشد. گاهی یک گرید نگیر، از نظر مغناطیسی عالی است اما از نظر خوردگی در محیط کلریدی انتخاب درستی نیست؛ و گاهی یک گرید کمی مغناطیسی شده، هنوز از نظر استاندارد همان چیزی است که باید باشد.

اگر قرار است در خطوط غذایی یا دارویی به سراغ قیمت لوله استیل برویم، توجه به گرید و کیفیت جوش اهمیت دارد، چون برخی نواحی جوش می توانند جذب مغناطیسی موضعی نشان دهند.

شرایط ایجاد خاصیت مغناطیسی (مثلاً پس از خمکاری یا جوشکاری)

بله، و این «بله» همان نقطه ای است که بسیاری از سوءتفاهم ها را توضیح می دهد. استیل های آستنیتیِ نگیر، اگر تحت تغییر شکل شدید قرار بگیرند، می توانند بخشی از ریزساختارشان را به فازهای مغناطیسی تر تبدیل کنند. خمکاری های تند، کشش های سنگین، نورد سرد، و حتی برخی عملیات پرداخت مکانیکی تهاجمی می تواند در سطح یا نواحی خاص، مارتنزیت القایی ایجاد کند. نتیجه این می شود که استیل به جای آن نگیرِ افسانه ای، رفتاری نیمه گیر از خود نشان دهد.

جوشکاری هم می تواند عامل دیگری باشد، اما از جنسی متفاوت. در برخی جوش ها، بسته به ترکیب و شرایط، ممکن است مقدار کمی فریت در فلز جوش یا ناحیه ی متاثر از حرارت تشکیل شود. فریت مغناطیسی است و همین مقدار کم هم می تواند آهنربا را روی خط جوش «کمی» نگه دارد. بنابراین اگر آهنربا فقط روی خودِ جوش می چسبد، اما روی ورق اصلی نه، احتمالاً با یک پدیده ی متالورژیکی عادی طرفید، نه یک جنس اشتباه.

تغییرات ساختاری در اثر فرآیندهای صنعتی

فرآیندهای صنعتی مثل برش، پانچ، خم، رول فرم، کشش عمیق، یا حتی سنگ زنی و پرداخت، هر کدام می توانند تنش های پسماند و تغییر شکل پلاستیک در ماده ایجاد کنند. این تغییر شکل، مخصوصاً در آستنیتی هایی که آستنیت شان کمتر پایدار است، زمینه را برای تشکیل فازهای مغناطیس پذیر فراهم می کند. این اتفاق معمولاً موضعی است و در سراسر قطعه به یک اندازه رخ نمی دهد؛ به همین خاطر است که ممکن است یک قطعه «هم نگیر باشد هم نیمه گیر»؛ یعنی بخش هایی کاملاً نگیر و بخش هایی با جذب ضعیف.

این نکته برای خرید و کنترل کیفیت حیاتی است: اگر کسی تنها با یک تست سریع روی لبه ی برش یا گوشه ی خم شده نتیجه گیری کند، احتمال خطا بالاست. باید دانست کجا را تست می کنیم و چرا ممکن است آن نقطه رفتار متفاوتی نشان دهد.

آزمون های مغناطیسی در عمل

تست آهنربا در بازار یک ابزار سریع است، اما یک ابزار قطعی نیست. آهنربا فقط «وجود یا نبود» مغناطیس را نمی سنجد؛ شدت، توزیع و دلیل آن را هم توضیح نمی دهد. ضمن اینکه قدرت آهنرباها متفاوت است و حتی فاصله ی بسیار کم هم نتیجه را تغییر می دهد. اگر هدف شما تشخیص دقیق گرید باشد، آهنربا کافی نیست و باید سراغ روش های معتبرتر رفت؛ مثل آنالیز ترکیب شیمیایی، دستگاه های PMI، یا بررسی های دقیق تر متالورژیکی.

با این حال، اگر مجبورید در محیط خرید و فروش، از آزمون ساده استفاده کنید، بهتر است چند نقطه ی متفاوت را امتحان کنید: سطح اصلی دور از لبه ها، نزدیک خط جوش، و ناحیه ی تغییر شکل خورده. تفاوت نتایج در این نقاط خودش یک سرنخ است. جذب یکنواخت و قوی معمولاً نشانه ی گریدهای بگیر است؛ جذب ضعیف و موضعی بیشتر با آستنیتیِ سردکاری شده یا ناحیه ی جوش مرتبط است.

در خریدهای صنعتی، بررسی همزمان مشخصات فنی و قیمت میلگرد استیل کمک می کند انتخابی داشته باشیم که هم از نظر کارپذیری و هم از نظر رفتار مغناطیسی در کارگاه غافلگیرمان نکند.

نتیجه گیری

گریدهای استیل نگیر، در بسیاری از شرایط واقعاً نگیرند؛ اما «همیشه» واژه ای است که متالورژی با احتیاط به آن نزدیک می شود. استیل های آستنیتی مانند 304، 316 و 310 در حالت استاندارد معمولاً واکنش مغناطیسی محسوسی ندارند، اما فرآیندهایی مثل سردکاری شدید، خمکاری، رول فرم و حتی جوشکاری می تواند باعث ایجاد مغناطیس موضعی و خفیف شود. این تغییر اغلب نشانه ی تقلب نیست؛ بلکه نتیجه ی تغییر ریزساختار یا تشکیل فازهای مغناطیسی در نواحی خاص است.

برای تصمیم گیری درست، بهتر است نگیر بودن را یک «نشانگر اولیه» در نظر بگیرید، نه معیار نهایی. اگر قرار است انتخاب گرید انجام شود، باید به محیط سرویس، مقاومت خوردگی مورد نیاز، دمای کاری، استانداردهای بهداشتی، و فرآیند ساخت توجه کرد. و اگر تشخیص دقیق گرید اهمیت دارد، تست آهنربا کافی نیست و باید به روش های تخصصی تر تکیه کرد.

سوالات متداول

نه لزوماً. اگر جذب ضعیف باشد و بیشتر در لبه های برش، گوشه های خم شده یا نواحی پرداخت شده رخ دهد، می تواند نتیجه ی سردکاری و ایجاد مارتنزیت القایی باشد. برای نتیجه گیری قطعی باید از روش های آنالیز استفاده کرد.

در جوشکاری آستنیتی ها ممکن است مقدار کمی فریت در فلز جوش یا نزدیک آن تشکیل شود. همین مقدار کم می تواند جذب موضعی ایجاد کند، در حالی که بدنه ی اصلی همچنان نگیر باقی می ماند.

هر دو معمولاً نگیر هستند، اما 316 در بسیاری از شرایط به دلیل ترکیب آلیاژی اش پایدارتر رفتار می کند و می تواند کمتر تحت تأثیر برخی تغییر شکل ها مغناطیسی شود. با این حال، شدت فرآیند و کیفیت تولید نقش تعیین کننده دارد.

گاهی با عملیات حرارتی مناسب و بازیابی ریزساختار می توان اثر برخی تغییر شکل ها را کاهش داد، اما این کار همیشه ساده یا اقتصادی نیست و به نوع قطعه، گرید و میزان تغییر ساختار بستگی دارد.

برای تشخیص دقیق گرید نه. تست آهنربا فقط یک غربال اولیه است و می تواند به خاطر سردکاری یا جوشکاری شما را گمراه کند. برای تشخیص دقیق، به آنالیز ترکیب شیمیایی یا ابزارهای PMI نیاز است.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.