فرآیند رسوب دهی فیزیکی بخار یا همان PVD طی سال های اخیر به یکی از اصلی ترین تکنیک های ارتقای خواص سطحی فلزات تبدیل شده است. این روش برخلاف بسیاری از فرایندهای سنتی که نیازمند واکنش های شیمیایی پیچیده هستند، بر پایه انتقال فیزیکی مواد در مقیاس اتمی عمل می کند و همین ویژگی سبب شده پوشش هایی با یکنواختی بالا، چسبندگی قابل توجه و پاکیزگی فرایندی مثال زدنی ایجاد کند. هنگامی که صحبت از استنلس استیل و نیاز آن به افزایش مقاومت در برابر سایش، خوردگی و تغییرات محیطی به میان می آید، PVD به عنوان راهکاری مدرن و مؤثر جایگاهی ویژه پیدا می کند. این فرایند نه تنها عمر قطعات را افزایش می دهد بلکه سبب ارتقای عملکرد آنها در شرایط کاری سخت نیز می شود.

انتخاب پوشش مناسب PVD می تواند عملکرد سطحی را چندین برابر افزایش دهد و در نهایت بر تصمیم گیری مهندسان هنگام بررسی قیمت فولاد آلیاژی برای پروژه های صنعتی تأثیر بگذارد.

تعریف و مکانیزم کلی رسوب دهی فیزیکی بخار

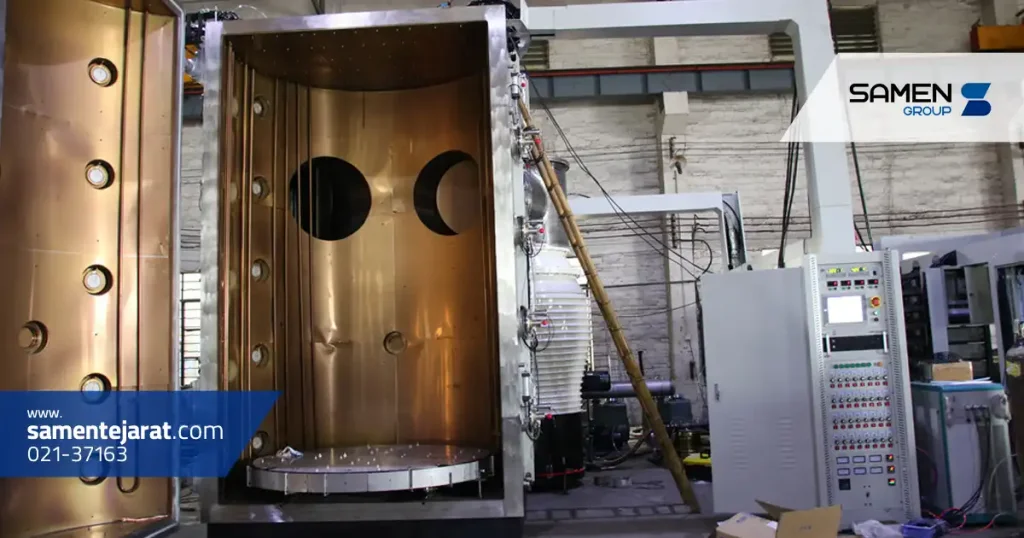

رسوب دهی فیزیکی بخار مجموعه ای از تکنیک هاست که در آن ماده ای جامد تحت شرایط خلأ دچار تبخیر، اسپاترینگ یا یونیزاسیون می شود و سپس به صورت اتم ها یا یون های انرژی دار روی سطح زیرلایه رسوب می کند. انتقال ماده در این پروسه کاملاً فیزیکی است و هیچ واکنش شیمیایی کنترل کننده ای در آن دخالت ندارد. ماده پس از جدا شدن از منبع، مسیر خلأ را طی کرده و روی زیرلایه لایه ای متراکم و پایدار ایجاد می کند. این لایه می تواند ساختاری نانویی داشته باشد و همین ویژگی، بسیاری از خواص سطحی را دگرگون می سازد.

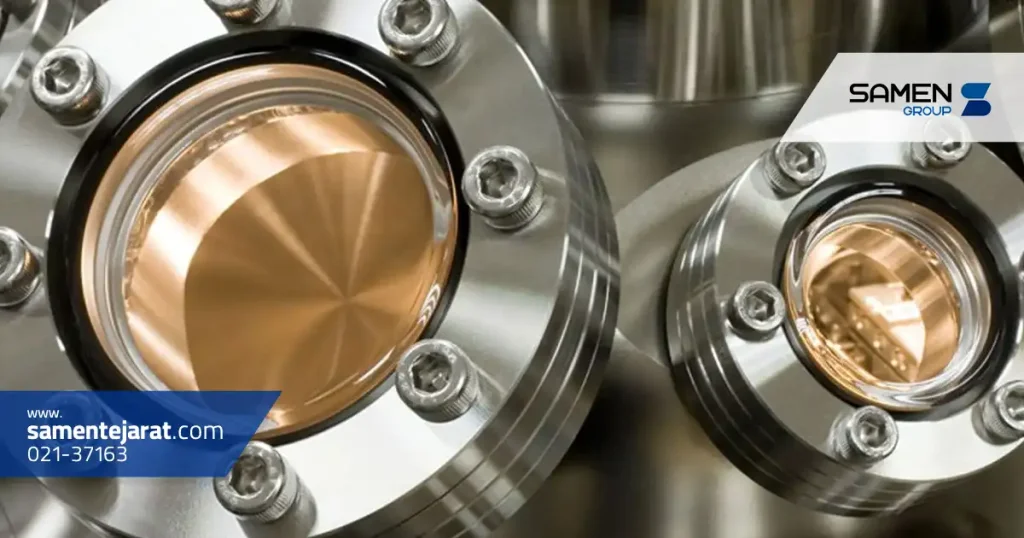

روش های گوناگون PVD هر کدام مکانیزم تبخیر و انتقال ماده خاص خود را دارند. در روش تبخیر حرارتی، ماده با حرارت بالا به نقطه تبخیر رسیده و اتم ها از سطح آن جدا می شوند. اسپاترینگ یا کندوپاش از طریق برخورد یون های انرژی دار با سطح تارگت، اتم ها را جدا کرده و آنها را روی زیرلایه می نشاند؛ این روش به دلیل کنترل پذیری بالا و توانایی ایجاد پوشش های متراکم تر، محبوبیت فراوانی دارد. روش ARC که بر پایه تخلیه الکتریکی عمل می کند، به تولید پوشش هایی با چسبندگی بسیار زیاد و سختی بالا مشهور است. هر یک از این روش ها بسته به نوع کاربرد استنلس استیل و نوع پوشش انتخاب می شوند.

PVD را می توان نقطه مقابل بسیاری از روش های قدیمی و شیمیایی دانست. در مقابل روش هایی مانند آبکاری الکترولیتی یا نیتروژن دهی، فرایند PVD دقت بالاتر و آلودگی های محیطی کمتر دارد. پوشش های حاصل از PVD به دلیل ساختار نانوشکل خود معمولاً یکنواخت تر و سخت تر هستند و در برابر پوسته پوسته شدن مقاومت بیشتری دارند. علاوه بر این، دمای نسبتا پایین فرایند باعث حفظ خواص اصلی استنلس استیل می شود، در حالی که برخی روش ها ممکن است ساختار داخلی فولاد را تحت تأثیر قرار دهند. مجموعه این ویژگی ها موجب شده PVD جایگاهی ویژه در صنایع مدرن پیدا کند.

استنلس استیل و اهمیت بهبود خواص سطحی آن

استنلس استیل به واسطه مقاومت خوب در برابر خوردگی، زیبایی ظاهری و قابلیت شکل دهی مناسب یکی از پرکاربردترین مواد مهندسی است. با وجود تمامی مزایا، سطح این آلیاژ در بسیاری از شرایط کاری با چالش هایی مواجه می شود که بر عمر عملکردی آن اثر می گذارد. از همین رو تقویت سطحی از طریق روش هایی مانند PVD نقشی اساسی در افزایش دوام و پایداری این فلز دارد.

ساختار و ویژگی های اصلی استنلس استیل

ساختار استنلس استیل بر پایه فولاد آلیاژی با درصدی قابل توجه از کروم است. حضور کروم باعث تشکیل لایه ای پسیو و محافظ روی سطح می شود که نقش مهمی در مقاومت در برابر خوردگی دارد. بسته به مقدار نیکل، مولیبدن و عناصر دیگر، این آلیاژ خواص مکانیکی و شیمیایی متفاوتی پیدا می کند. با این حال، سطوح پرداخت نشده یا درگیر با تنش های محیطی همیشه در معرض کنده شدن لایه پسیو و آسیب های ناشی از آن هستند.

چالش های سطحی استنلس استیل در کاربردهای صنعتی

در محیط های صنعتی، استنلس استیل با عواملی مانند سایش، بار مکانیکی، رطوبت، مواد شیمیایی تهاجمی و تغییرات دمایی شدید روبه روست. سایش مداوم موجب از بین رفتن لایه پسیو و آغاز خوردگی می شود. در تجهیزات پزشکی یا غذایی، نیاز به مقاومت بالای سطح در برابر آلودگی و شست و شوی مداوم اهمیت بیشتری پیدا می کند. همین چالش ها لزوم استفاده از پوشش های سخت و پایدار را تقویت می کند.

نیاز به پوشش های مقاوم برای افزایش طول عمر

پوشش دهی از طریق PVD یک راهکار مؤثر برای ایجاد لایه هایی است که نه تنها از تخریب سطح جلوگیری می کنند بلکه عملکرد آن را چندین برابر افزایش می دهند. این پوشش ها به دلیل ضخامت کم، ساختار متراکم و اتصال قوی با زیرلایه، بدون آنکه ابعاد قطعه را تغییر دهند، خواص آن را ارتقا می بخشند. نتیجه این فرایند افزایش طول عمر تجهیز، کاهش هزینه های تعمیر و افزایش قابلیت اطمینان در کاربردهای حساس است.

در بسیاری از صنایع، استفاده از ورق های استنلس استیل با پوشش PVD باعث افزایش دوام می شود و این موضوع در کنار بررسی قیمت ورق استیل به انتخاب اقتصادی تر کمک می کند.

افزایش سختی سطح

پوشش های ایجادشده توسط PVD اغلب دارای ساختارهای نیتریدی یا کربیدی هستند که به سختی بسیار بالا معروف اند. این سختی موجب کاهش تغییر شکل سطح تحت بارهای مکانیکی و افزایش مقاومت در برابر خراش می شود. لایه های سخت مانند TiN یا CrN همچون سپری محافظ سطح استنلس استیل را از نیروهای فرسایشی دور نگه می دارند.

بهبود مقاومت سایشی

به لطف ساختار کریستالی متراکم، پوشش های PVD مقاومت سایشی فوق العاده ای فراهم می کنند. این پوشش ها حتی در سرعت های بالای تماس یا محیط های خشک و خشن نیز عملکردی پایدار دارند. کاهش سایش، در نهایت به کاهش اصطکاک، تولید حرارت کمتر و کارکرد نرم تر قطعات منجر می شود.

افزایش مقاومت به خوردگی

برخلاف تصور عموم، استنلس استیل همیشه در برابر خوردگی ایمن نیست. محیط های نمکی، اسیدی یا کلرایدی می توانند لایه پسیو را تخریب کنند. پوشش های PVD با ایجاد یک سد فیزیکی، نفوذپذیری سطح را کاهش داده و مانع تماس مستقیم محیط با فلز می شوند. از این رو، مقاومت به خوردگی به شکل قابل توجهی افزایش پیدا می کند.

بهبود خواص تریبولوژیکی

خواص تریبولوژیکی بیانگر رفتار تماس و لغزش بین دو سطح است. پوشش های PVD با کاهش ضریب اصطکاک و کنترل خصوصیات سطحی، رفتار لغزشی قطعات را بهبود می بخشند. این موضوع در ابزارهای برش یا تجهیزات دقیق تأثیر قابل توجهی دارد.

افزایش چسبندگی و پایداری سطح

یکی از ویژگی های برجسته پوشش های PVD چسبندگی چشمگیر آنها به سطح است. این چسبندگی نتیجه آماده سازی سطح، انرژی بالای ذرات رسوب کننده و شرایط خلأ است. نتیجه آن پوششی است که نه پوسته پوسته می شود و نه تحت فشارهای مکانیکی از سطح جدا می گردد.

پوشش هایی که در فرآیند PVD استفاده می شوند، بسته به ماهیت شیمیایی و کاربرد صنعتی، تنوع بسیار گسترده ای دارند. هر یک از این پوشش ها ویژگی هایی منحصر به فرد ارائه می کنند؛ از افزایش سختی و پایداری گرفته تا ایجاد رنگ های تزئینی و محافظت در برابر خوردگی. انتخاب درست نوع پوشش، تعیین کننده عملکرد نهایی سطح استنلس استیل خواهد بود.

قطعاتی که با روش PVD پوشش دهی می شوند معمولاً در خطوط فرآیندی طولانی مدت عملکرد بهتری دارند، به خصوص زمانی که مهندسان در حال مقایسه قیمت لوله استیل برای سیستم های انتقال هستند.

پوشش های نیتریدی (TiN، CrN، ZrN)

پوشش های نیتریدی از رایج ترین و مهم ترین دسته های پوشش های PVD هستند.

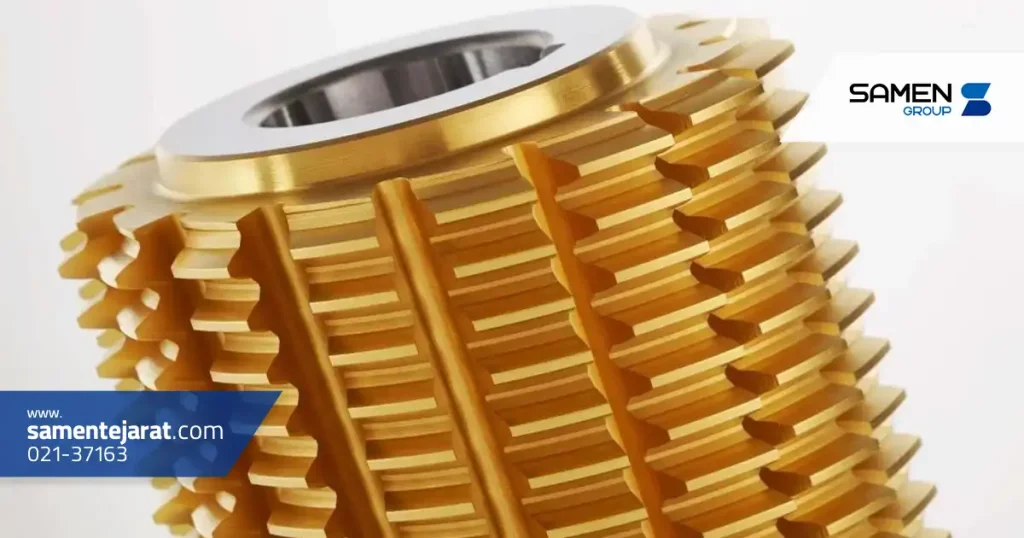

TiN به دلیل رنگ طلایی خاص و سختی استثنایی، در ابزارهای برش، لوازم تزئینی و قطعات مستعد سایش کاربرد فراوان دارد.

CrN مقاومت بسیار خوبی در برابر خوردگی، خصوصاً در محیط های کلرایدی، ایجاد می کند و از این رو برای صنایع غذایی، پزشکی و قطعاتی که در معرض رطوبت قرار دارند، مناسب است.

ZrN نیز علاوه بر ویژگی های مکانیکی مطلوب، ظاهری شکیل و مقاوم ارائه می دهد و انتخابی مناسب برای کاربردهای تزئینی–عملکردی است. این نیتریدها با ساختار سرامیکی خود، سطح استنلس استیل را چندین برابر مقاوم تر می کنند.

پوشش های کربیدی (TiC، CrC)

پوشش های کربیدی در دسته سخت ترین لایه های PVD قرار می گیرند.

TiC به دلیل سختی بسیار بالا و مقاومت فوق العاده در برابر سایش، در ابزارهای ماشین کاری و قطعاتی که تحت تماس مداوم هستند، عملکردی ممتاز ارائه می دهد.

CrC نیز علاوه بر سختی زیاد، مقاومت حرارتی چشمگیری دارد و در محیط هایی با تنش حرارتی تکرارشونده انتخابی قابل اتکا محسوب می شود. خاصیت لغزش پذیری مناسب این لایه ها موجب کاهش اصطکاک و افزایش طول عمر قطعات متحرک می شود.

پوشش های اکسیدی و چندلایه

پوشش های اکسیدی مانند TiO₂ یا Al₂O₃ معمولاً برای افزایش مقاومت حرارتی و ایجاد یک سد محافظ در برابر مواد شیمیایی تهاجمی استفاده می شوند.

در ترکیب چندلایه ای، لایه های مختلف نیتریدی، کربیدی و اکسیدی روی هم قرار می گیرند تا مجموعه ای از خواص برتر فراهم شود؛ مثلاً سختی بالا، مقاومت خوردگی بسیار قوی و پایداری حرارتی هم زمان. این ساختارهای چندلایه، خاصیت توقف ترک و افزایش طول عمر پوشش را نیز به همراه دارند.

انتخاب نوع پوشش بر اساس کاربرد

انتخاب پوشش مناسب باید بر پایه نوع بارگذاری، محیط کاری، نیاز تریبولوژیکی و شرایط حرارتی انجام شود. برای ابزارهای برش، پوشش سختی بالا اهمیت دارد؛ درحالی که برای تجهیزات پزشکی، مقاومت خوردگی و بی اثر بودن شیمیایی اولویت بیشتری دارد. برای کاربردهای تزئینی، ثبات رنگ و پایداری طولانی مدت پوشش معیار اصلی خواهد بود.

سختی و پایداری بالای سطوح پوشش دار سبب می شود استفاده از استیل پوشش داده شده در پروژه هایی که وابسته به قیمت میلگرد استیل هستند، از نظر اقتصادی و فنی توجیه پذیرتر باشد.

PVD فرایندی حساس و وابسته به پارامترهای متعدد است. کوچک ترین تغییر در شرایط فرایند می تواند ساختار لایه، چسبندگی، ضخامت، سختی و کیفیت نهایی پوشش را دستخوش تغییر کند.

دمای زیرلایه

دمای زیرلایه نقش تعیین کننده ای در فرآیند رشد پوشش دارد. در دماهای پایین، حرکت اتم ها روی سطح محدود شده و پوشش دچار تخلخل می شود. در مقابل، افزایش بیش از حد دما می تواند ساختار استنلس استیل را تحت تأثیر قرار دهد. رسیدن به نقطه تعادل، کلید ایجاد پوششی متراکم، یکنواخت و پایدار است.

فشار و نوع گاز کاری

گازهای کاری مانند آرگون، نیتروژن یا استیلن در ایجاد پوشش و کنترل ویژگی های شیمیایی آن نقش اساسی دارند. فشار بالاتر برخورد اتم ها را افزایش می دهد و به شکل گیری لایه های نرم تر منجر می شود، درحالی که فشار پایین پوشش های متراکم تر و سخت تر ایجاد می کند.

انرژی یون ها و ولتاژ بایاس

بایاس اعمال شده به زیرلایه میزان انرژی یون های برخوردی را کنترل می کند. انرژی مناسب، سبب افزایش چسبندگی پوشش، کاهش تخلخل و ارتقای خواص مکانیکی سطح می شود. اما افزایش بیش از حد انرژی می تواند به آسیب سطح زیرلایه یا تنش های داخلی بالا منجر شود.

زمان پوشش دهی

زمان پوشش دهی تعیین کننده ضخامت لایه است. لایه های بسیار نازک، پایداری کافی ندارند و لایه های بسیار ضخیم ممکن است شکننده شوند. انتخاب زمان مناسب، ضامن دستیابی به پوششی کارآمد و متناسب با کاربرد است.

نوع و ویژگی های منبع تبخیر

منبع تبخیر، چه کاتد اسپاترینگ باشد چه قوس الکتریکی یا تبخیر حرارتی، نقش اساسی در کیفیت پوشش دارد. مواد با انرژی متفاوت رفتارهای رسوبی گوناگونی ایجاد می کنند. انتخاب نوع منبع، بر اساس کاربرد نهایی و ماهیت پوشش تعیین می شود.

صنایع غذایی و پزشکی

استنلس استیل در این صنایع باید ویژگی هایی مانند مقاومت بالا در برابر مواد شیمیایی، قابلیت استریل سازی مداوم و عدم تغییر رنگ ارائه دهد. پوشش های CrN و ZrN به دلیل رفتار شیمیایی پایدار و مقاومت عالی در برابر شست وشوی مداوم، به طور گسترده در تجهیزات آشپزی صنعتی، ابزارهای جراحی و قطعات دستگاه های پزشکی به کار می روند.

ابزارهای برش و قالب سازی

در ابزارهای ماشین کاری، اصطکاک و دماهای بالا عامل اصلی تخریب سطح هستند. پوشش هایی مانند TiN و TiC با سختی بسیار زیاد و مقاومت حرارتی بالا، عملکرد ابزار را به طور چشمگیری بهبود می بخشند. افزایش عمر ابزار، کاهش هزینه های نگهداری و امکان کار با سرعت های بیشتر از جمله مزایای این پوشش هاست.

صنایع تزئینی و معماری

ظاهر زیبا و رنگ های متنوع پوشش های PVD سبب شده در معماری داخلی، شیرآلات، یراق آلات و مصنوعات دکوراتیو به طور گسترده استفاده شوند. این پوشش ها در برابر خراش و تغییر رنگ مقاوم اند و در طول زمان زیبایی اولیه خود را حفظ می کنند.

قطعات مقاوم به سایش در ماشین آلات

در صنایع نفت، گاز، خودروسازی و تولید تجهیزات صنعتی، قطعاتی وجود دارند که تحت بارهای شدید و تماس مداوم قرار دارند. پوشش های کربیدی و چندلایه در این کاربردها گزینه ای ایده آل هستند؛ زیرا سطح را در برابر سایش، فرسایش و تنش های حرارتی محافظت می کنند.

آزمایش های سختی و سایش

اندازه گیری سختی و سایش نشان می دهد که پوشش های PVD معمولاً چندین برابر سخت تر از سطح استنلس استیل خام هستند. این افزایش سختی به کاهش قابل توجه سایش و جلوگیری از تغییر شکل سطح منجر می شود.

آزمون های خوردگی

آزمون هایی مانند نمک پاشی یا غوطه وری در محیط های اسیدی نشان می دهد که پوشش های PVD مانع نفوذ عوامل خورنده به سطح می شوند. سطوح پوشش دار معمولاً چندین برابر دیرتر دچار خوردگی نقطه ای می شوند.

بررسی ساختار پوشش با SEM و XRD

SEM امکان مشاهده مورفولوژی پوشش را فراهم می کند؛ پوشش های PVD معمولاً ساختاری متراکم و یکنواخت دارند.

XRD نیز ترکیب فازی و نوع ساختار کریستالی پوشش را تعیین می کند، که برای پیش بینی عملکرد پوشش در شرایط مختلف ضروری است.

مزایا (دوام، یکنواختی، تمیزی فرآیند)

PVD روشی تمیز، سازگار با محیط زیست و فاقد مواد شیمیایی خطرناک است.

پوشش های این روش یکنواخت، با سختی بالا و چسبندگی فوق العاده هستند.

دمای نسبتا پایین فرآیند امکان پوشش دهی قطعات حساس را فراهم می کند و رنگ های متنوع حاصل از آن دامنه استفاده را گسترده تر می سازد.

چالش ها و محدودیت های فنی و اقتصادی

هزینه اولیه تجهیزات PVD نسبتاً بالا است و نیازمند دانش فنی برای کنترل دقیق فرایند می باشد.

قطعات با شکل هندسی پیچیده ممکن است نیاز به تنظیمات ویژه داشته باشند.

فرایند نسبت به آلودگی یا دخالت ناخالصی ها حساس است و نیاز به آماده سازی دقیق سطح قبل از پوشش دهی دارد.

پرسش های متداول

بسته به نوع پوشش و شرایط کاری، دوام آن می تواند چندین برابر عمر سطح بدون پوشش باشد.

بله، اما این تغییر رنگ هدفمند است و به دلیل تشکیل لایه های نیتریدی یا اکسیدی با رنگ های طبیعی و پایدار می باشد.

در صورت آسیب پوشش، امکان حذف و بازپوشش وجود دارد، اما نیازمند تجهیزات تخصصی است.

معمولاً بین ۱ تا ۵ میکرون، که بدون تغییر محسوس در ابعاد قطعه خواص سطحی را تقویت می کند.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.