مشاوره و فروش

02137163

آلومینیوم به عنوان یک فلز سبک، مقاوم در برابر خوردگی و دارای خواص مکانیکی مطلوب، جایگاه ویژهای در صنایع خودروسازی، هوافضا، معماری دارد و استفاده گسترده از این فلز باعث شده تا فرایندهای پردازشی مثل خمکاری ورق آلومینیوم به یکی از گامهای حیاتی در تولید قطعات و سازههای صنعتی تبدیل شود. خمکاری ورق آلومینیوم به فرایندی گفته میشود که در آن با اعمال نیروهای مکانیکی کنترل شده و بدون شکستگی و تغییرات ساختاری، ورق آلومینیوم به اشکال هندسی دلخواه تغییر شکل میدهد. به علاوه، در برخی موارد بهصورت همزمان فرآیند «خم و برش ورق آلومینیوم» نیز صورت میگیرد که این کار نیازمند هماهنگی دقیق بین تغییر شکل و جداسازی نواحی اضافی ورق است. هدف از این مقاله مروری جامع بر اصول فنی، چالشها و نوآوریهای موجود در صنعت خمکاری ورق آلومینیوم است. اگر دوست دارید با این موضوع آشنا شوید، تا پایان مقاله همراه ما باشید.

فرایند خمکاری ورق آلومینیوم با تکیه بر علم مواد و مکانیک پلاستیک انجام میشود. قبل از فرایند خمکاری ورقهای آلومینیوم بر اساس ویژگیهای فیزیکی و مکانیکی خاص خود مثل مدول الاستیسیته و کرنش تسلیم طبقهبندی میشوند تا بر اساس این خواص، میزان تغییر شکل بدون شکستگی آنها مشخص شود. بعد از اینکه نوع ورق تعیین شد، باید روش خمکاری هم مشخص شود.

یکی از ابتداییترین و سادهترین روشهای خمکاری، «خمکاری با دست» است. در این روش، اپراتور با استفاده از نیروی دست و ابزارهای ساده مانند میلههای فلزی یا قالبهای دستی، ورق آلومینیوم را خم میکند. این روش معمولا برای ورقهای نازک با شعاع خم کم مناسب است، چرا که تغییر شکل در این موارد به نیروی کمتری نیاز دارد و به این ترتیب کنترل دقیق تغییر شکل به دلیل خصوصیات مکانیکی آلومینیوم امکانپذیر میشود. هرچند خمکاری با دست از نظر تجهیزات و سرمایهگذاری اولیه بسیار اقتصادی به نظر میرسد، اما محدودیتهایی از جمله دقت پایین، یکنواخت نبودن خم و امکان ایجاد اشتباهات انسانی در تغییر شکل ورق، آن را برای تولید انبوه و قطعات حساس با دقت بالا نامناسب میسازد.

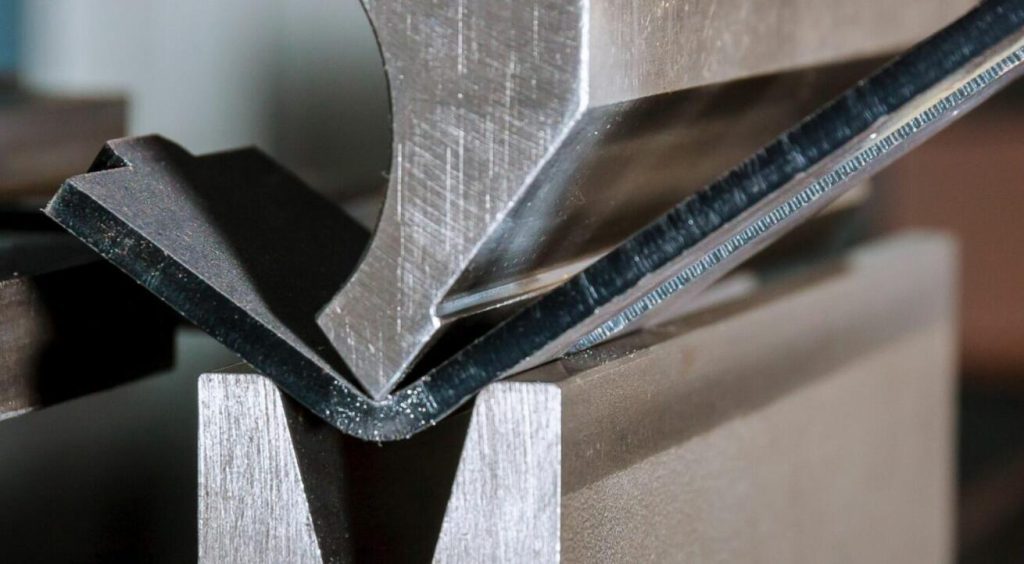

روش دوم، «خمکاری با دستگاه خمکاری آلومینیوم» است در این روش، ورق آلومینیوم بین دو صفحه یا قالب فلزی قرار میگیرد و با استفاده از نیروی فشاری که توسط یک دستگاه پرس ایجاد میشود، ورق به شکل مورد نظر خم میشود. این روش به دلیل قابلیت تولید قطعات با کیفیت بالا و انعطافپذیری در تغییرات ضخامت و شعاع خم، برای کاربردهای صنعتی مناسب است. علاوه بر این، فرآیند خمکاری با دستگاه پرس میتواند با عملیات برش همزمان (خم و برش ورق آلومینیوم) ترکیب شود تا ضمن کاهش مراحل پردازشی، ضایعات مواد نیز به حداقل برسد.

روش بعدی خمکاری به شکلهای پیچیدهتر است. در این روش ورق به صورت یکنواخت در دستگاه خم آلومینیوم قرار میگیرد و از طریق نرمافزارهای پیشرفته، مسیر خمکاری و زاویههای مورد نیاز به دقت مشخص میشوند. پس از تعیین این پارامترها، ورق ابتدا تحت اعمال نیرو قرار میگیرد تا تنشهای داخلی آن به طور یکنواخت توزیع شوند. سپس با تغییر تدریجی زاویه اعمال نیرو، ورق به شکل مطلوب یا به شکل قالب مورد نظر خم میشود. در برخی موارد، فرآیند به صورت گرم نیز انجام میشود تا با کاهش مقاومت مواد، خمکاری با نیروی کمتری صورت گیرد.

شاید این سوال برایتان ایجاد شود که انتخاب روش مناسب برای خمکاری ورق آلومینیوم به چه عواملی بستگی دارد؟

انتخاب روش مناسب برای خمکاری ورق آلومینیوم بستگی به عوامل متعددی مثل ضخامت ورق، شعاع خم مورد نیاز، دقت و کیفیت نهایی قطعه، و همچنین میزان تولید در واحد زمان دارد به علاوه، ویژگیهای مکانیکی و ساختاری ورق آلومینیوم مانند مدول الاستیسیته، حد تسلیم و ساختار دانهای نیز در تعیین روش بهینه تأثیرگذار هستند. در مواردی که نیاز به تغییر شکلهای پیچیده با دقت بالا و حداقل ضایعات وجود دارد، استفاده از دستگاههای خم CNC توصیه میشود؛ در حالی که در تولیدات کوچکمقیاس یا کارگاههای صنعتی با سرمایه محدود، خمکاری دستی یا با دستگاه پرس بهتر پاسخ میدهند.

خمکاری ورق آلومینیوم هم از جنبههای اقتصادی و هم از منظر طراحی و کاربرد، دارای مزایا و معایب زیادی است. از یک سو، این روش به دلیل ویژگیهای خود آلومینیوم، مثل وزن سبک، انعطافپذیری بالا، مقاومت در برابر خوردگی و قابلیت بازیافت، فرصتهای جدیدی را برای تولید قطعات متنوع ایجاد میکند و از سوی دیگر، چالشهایی نظیر نیاز به تجهیزات پیشرفته و محدودیتهایی در انتخاب آلیاژ مناسب را به همراه دارد.

یکی از مهمترین مزایای خمکاری ورق آلومینیوم، صرفهجویی در هزینهها و استفاده بهینه از مواد است. فرایند خمکاری، مخصوصا در تولید انبوه قطعات با استفاده از دستگاههای خمکاری اتوماتیک یا CNC، باعث تولید سریعتر و دقیقتر قطعات میشود و به همین دلیل، در صنایع مختلف از جمله الکترونیک، یخچالسازی، ساختمانسازی و ساخت باکسهای آلومینیومی، این روش کاربرد بیشتری دارد.

مزیت دیگری که خمکاری ورق آلومینیوم به همراه دارد، تولید قطعات سبک وزن است. به دلیل کم بودن چگالی آلومینیوم، قطعات حاصل از این فرآیند هم از لحاظ حمل و نقل و هم در کاربردهای صنعتی مانند خودروسازی و هوافضا، دارای وزن پایین و استحکام کافی به شمار میآیند. این موضوع علاوه بر کاهش هزینههای لجستیکی، به افزایش بهرهوری انرژی در سیستمهای حمل و نقل کمک شایانی میکند.

با وجود مزایای فراوان ذکر شده، خمکاری ورق آلومینیوم دارای معایبی نیز هست. یکی از مهمترین معایب، پدیده بازپریدگی یا همان Springback است؛ آلومینیوم پس از اعمال نیروی خمکاری، به دلیل وجود قسمتهای الاستیک، تمایل به بازگشت به شکل اولیه خود دارد. این پدیده، باعث ایجاد تغییرات ناخواسته در زاویه و شعاع خم شده و نیازمند جبران و اصلاحات دقیق در طراحی قالبها و تنظیمات دستگاههای خمکاری است. از سوی دیگر، در صورتی که پارامترهای فرآیند مانند نیروی اعمالی، سرعت عملیات یا شعاع خم به درستی کنترل نشود، ممکن است منجر به ایجاد ترکها، شکستگیهای ریز یا تغییرات نامطلوب در ساختار میکروسکوپی ورق آلومینیوم گردد. این موضوع، به ویژه در ورقهای نازک یا در آلیاژهایی که دارای انعطافپذیری کمتر هستند، بیشتر مشهود است.

یکی دیگر از محدودیتهای فرایند خمکاری، عدم تناسب همه آلیاژهای آلومینیوم با این روش است. برخی از آلیاژها به دلیل خواص مکانیکی خاص خود، در برابر خمکاری حساس بوده و در صورت اعمال خمهای تند یا خمهای چندگانه، دچار شکست یا ترکهای ریز میشوند. بنابراین، انتخاب آلیاژ مناسب و تعیین دقیق شرایط پردازشی، از جمله موارد ضروری در طراحی فرآیند خمکاری به شمار میرود. همچنین، در برخی موارد، محدودیتهای طراحی به گونهای است که تولید اشکال بسیار پیچیده نیازمند چند مرحله پردازشی یا ترکیب روشهای مختلف خمکاری باشد؛ این امر میتواند زمان تولید را افزایش داده و هزینههای عملیاتی را بالا ببرد.

تفاوتهای ورق آلومینیوم خمکاریشده و ورق معمولی را میتوان از جنبههای مختلف از جمله شکل ظاهری، خواص مکانیکی و هزینههای تولید مورد بررسی قرار داد.

از نظر شکل ظاهری، تفاوت اساسی بین این دو نوع ورق در فرایند تولید آنها نهفته است. ورق آلومینیوم خمکاری شده به واسطه اعمال نیروی مکانیکی جهت تغییر شکل، دارای منحنیها یا زوایا است؛ به عبارت دیگر، پس از عملیات خمکاری، شکل ورق به گونهای تغییر میکند که از یک سطح تخت و صاف به اشکال منحنی یا زاویهدار تبدیل میشود. در مقابل، ورق معمولی بدون دخالت عملیات خمکاری، به صورت تخت و صاف تولید میشود که این ویژگی در بسیاری از کاربردها مورد نیاز است.

در زمینه خواص مکانیکی نیز تفاوتهای قابل توجهی میان این دو ورق وجود دارد. فرایند خمکاری ورق آلومینیوم موجب ایجاد تنشهای پسماند در ماده میشود؛ این تنشهای باقیمانده در اثر تغییر شکل پلاستیکی میتوانند باعث کاهش استحکام و سختی ورق شوند. این موضوع به ویژه در مواردی که ورق تحت بارهای متناوب یا خستگی قرار گیرد، اثرگذار است. از سوی دیگر، ورق معمولی که تحت فرآیند خمکاری قرار نگرفته است، فاقد این تنشهای پسماند بوده و معمولاً از استحکام و سختی بهتری برخوردار است. از منظر اقتصادی و هزینههای تولید نیز، قیمت ورق آلومینیوم خمکاریشده معمولاً گرانتر از ورق معمولی است. این افزایش هزینه ناشی از چندین عامل است:

برای ارائه یک نگاه کلی میتوان جدول زیر را در نظر گرفت:

|

ورق خمکاری شده |

ورق معمولی |

ویژگی |

|

منحنی یا زاویهدار |

تخت و صاف |

شکل ظاهری |

|

دارای تنشهای پسماند؛ ممکن است استحکام و سختی نسبت به حالت اولیه کاهش یابد |

فاقد تنشهای پسماند؛ استحکام و سختی بالاتر |

خواص مکانیکی |

|

گرانتر به دلیل هزینههای پردازش اضافی |

ارزانتر |

قیمت |

انتخاب بین استفاده از ورق آلومینیوم خمکاری شده و ورق معمولی بستگی به نیازهای دقیق طراحی و کاربرد نهایی دارد. در پروژههایی که نیاز به اشکال پیچیده و زیباییشناسی خاص وجود دارد، ممکن است استفاده از ورق خمکاری شده به دلیل امکان ایجاد طرحهای منحصر به فرد، انتخاب بهتری باشد. اما در مواردی که حفظ خواص مکانیکی و کاهش هزینهها اهمیت بیشتری دارد، قیمت ورق معمولی ترجیح داده میشود.

روشا رشیدی هستم، فارغالتحصیل رشته ادبیات فارسی. حدود چهار ساله که به صورت حرفهای تو حوزه تولید محتوا فعالیت میکنم. تو این مدت تونستم با تکیه بر علاقه و دانشم تو زمینه ادبیات و نویسندگی، متنهای تاثیرگذار و هدفمندی برای نشریهها، سایتها و برندهای مختلف بنویسم. همیشه سعی کردم نیاز مخاطب رو خوب بشناسم و محتوایی تولید کنم که هم ارزشمند باشه، هم بتونه به هدف پروژه کمک کنه. تخصصم بیشتر تو نوشتن محتوای وب، مقالههای تخصصی، داستاننویسی و مدیریت محتوای شبکههای اجتماعیه. سعی میکنم با خلاقیت، دقت و بهروز بودن، چیزی خلق کنم که تو ذهن مخاطب موندگار بشه.